Overlegen stivhet og vibrasjonsmotstand for høypresisjonsmaskinering

Strukturelle fordeler med skråsengs-snerler fremfor flatsengs-snerler for bedre stabilitet

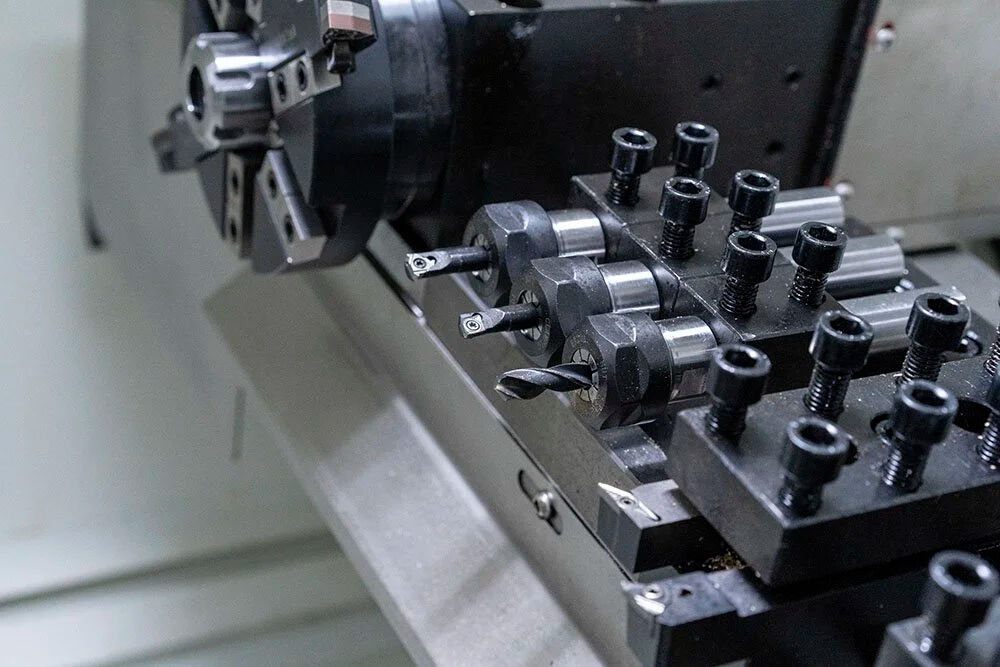

CNC-skråbord senger med sin vinkel på 30 til 45 grader gir bedre strukturell styrke enn standard flatebordmaskiner. Den skrå designen skaper en slags trekantform nedenfor som hjelper til å spre ut skjærekraften gjennom hele maskinbasen. Flate bord har et problem med at verktøyene blir dratt ned av tyngdekraften over tid, men den skrå oppstillingen holder alt riktig justert. Dette er svært viktig når man jobber med svært harde materialer som er hardere enn ca. 50 på Rockwell-skalaen. De fleste maskinarbeidere merker denne forskjellen i ytelse etter bare noen få oppgaver.

Termisk dynamikk og maskinstivhet i skråbordsdesign reduserer deformasjon

Skråbænke-snerler med presisjonsjslepet bænkeskjær reduserer varmeutvidelsesfeil ganske betraktelig faktisk. Noen studier indikerer at disse maskinene opplever omtrent 40 prosent mindre posisjonsdrift når de kjører uten avbrott i åtte timer på rad. Den skråstilte oppsettet hjelper til med å spredes varme naturlig vekk fra viktige deler av maskinen. Enda bedre er det at toppmodeller er utstyrt med innebygde kjølekanaler som holder bænketemperaturen stabil innenfor pluss eller minus én grad celsius. Denne termiske stabiliteten betyr at maskinen kan oppnå svært fin nøyaktighet ned til mikrometer. Denne typen presisjon betyr mye når man produserer ting som luftfartsturbinblad eller utvikler prototyper for medisinske implantater der selv minste avvik har stor betydning.

Redusert vibrasjons innvirkning på overflatekvalitet og verktøyliv

Når produsenter forsterker støpninger i skråsengs-snekkerbanker, ser de typisk en reduksjon på rundt 60 % i de irriterende harmoniske vibrasjonene. Resultatet? Overflatekvaliteten kan komme under 0,8 mikrometer Ra, noe som er ganske imponerende. Vibrasjonsdempingen betyr også at karbidinnsetninger varer fra dobbelt til tre ganger lenger enn vanlig, spesielt ved arbeid med vanskelige materialer som titan i automotiv drivlinskomponenter. Mindre hyppige verktøybytter kombinert med konsekvent gode deler gjør at disse maskinene skiller seg ut i verksteder som håndterer mange ulike oppgaver, men fortsatt trenger at alt skal overholde stramme toleranser dag etter dag.

Høyere prosessnøyaktighet med minimal slakhet i kuleskruvesystemer

Presisjon og nøyaktighet i CNC-snekkerbanker knyttet til kuleskruvejustering i skråsenger

Skråbord senger har denne vinklede designen som virkelig hjelper til med å justere kulespindlene korrekt. Når lasten beveger seg rett langs arbeidsstykkets akse, fungerer alt bedre. Ingen behov for alle de kompliserte girene som flate bordmaskiner krever, noe som betyr mindre bøyning og vridning under bearbeiding av materialer. For verksteder som opererer ved høyere hastigheter, er det hensiktsmessig å bruke forspent dobbel mutter kulespindler. Disse komponentene kan holde sin posisjon ganske nøyaktig, innenfor omtrent 0,002 mm toleranse, selv når spindelen roterer rundt 1 500 omdreininger per minutt. Denne typen presisjon er svært viktig i produksjonsmiljøer der konsekvente resultater er avgjørende.

Minimalt slak forbedrer gjentakbarhet i serietilvirkning

Stive skruefester og termisk stabile komponenter gjør at skråsengeretter oppnår tilbakeslag på â€0,003 mm. Dette nivået av presisjon sikrer en toleransekonsekvens på ±0,005 mm over produksjonsløp med mer enn 5 000 deler – kritisk for automotorers kamaksel og hydrauliske ventilkar som krever langtidsgjentakbarhet.

Fordeler med X-akse-reise i sanne skråsengeretter forbedrer posisjonsnøyaktighet

45° senginnekling forkorter X-akse-reise med omtrent 30 % sammenlignet med horisontale opplegg, noe som reduserer kumulative posisjoneringsfeil. Denne geometriske fordelen tillater 0,001 mm oppløsning på kritiske diametermål, noe som gjør den ideell for bearbeiding av feilutsatte detaljer som indre riller og koniske gjenger.

Datainnsikt: 30 % reduksjon i geometrisk avvik sammenlignet med flatmodeller

En maskinbearbeidingsstudie fra 2024 fant at skråsengs-snekkerbænker har 30 % lavere sylindrisitetsavvik når de produserer aksler i rustfritt stål 304 ved 1 200 omdreininger per minutt. Deres forbedrede stivhets-til-vekt-forhold forhindrer verktøydeformasjon under avbrutte snitt, og opprettholder rundhet innenfor 0,008 mm over alle testpartier.

Effektiv spån- og søppelhåndtering gjennom gravitasjons-optimalisert design

Spånavskillelse i skråsengs-snekkerbænker forbedrer driftshygienen

Skråbord-sneremaskiner har vanligvis en vinkel mellom 30 og 75 grader, noe som faktisk utnytter tyngdekraften til å hjelpe til med å fjerne spåner under bearbeidingsoperasjoner. Dette løser ett av de gjentatte problemene sverdmenn har med metallavfall som setter seg fast overalt. Ifølge forskning publisert i fjor i Industrial Machining Journal, så økte verksteder som brukte disse maskinene med skrå design sin hastighet for spånhåndtering med 40 til 60 prosent sammenlignet med tradisjonelle flate bord. Det tilsvarer omtrent 18 færre minutter brukt på manuell rengjøring etter hver åtte timers arbeidsdag. Fordelene blir særlig merkbar når man produserer store serier av aluminiumsdeler der kontinuerlig drift er avgjørende for produksjonsplanene.

| Spånmål | Skrå seng dreiebenk | Flatsengs-snekker |

|---|---|---|

| Evakueringshastighet | 2,5 m/sek | 1,2 m/sek |

| Tetthetsfrekvens | 1/40 t | 1/12 t |

| Verktøylivsforlengelse | +15–20% | Basislinje |

Designs innvirkning på maskineringseffektivitet og presisjon gjennom avfallshåndtering

Ved å eliminere horisontale overflater der spåner samler seg, forhindrer skråsengs-snekkerbænker gjeninnskjæring – en hovedårsak til dimensjonelle unøyaktigheter. Denne gravitasjonsassisterte strømmen bevarer overflatekvaliteten ned til 0,8 µm Ra i rustfritt stål og forlenger verktøylivslengden ved å minimere termisk forurensning fra fanget søppel.

Sammenligning: Skråsengs- mot flatsengs CNC-snekkerbænkdesign i aluminiumsfræsing

Ved bearbeiding av 6061-aluminium ved 3 500 omdreininger per minutt oppnår skråsengs-snekkerbænker en førsteomgangsutbyttegrad på 92 %, noe som er bedre enn flat seng-systemer med 78 %. Den kontinuerlige spåneutkastingsbanen viser seg spesielt fordelaktig i ubemannede operasjoner, hvor 87 % av produsentene rapporterer færre stopp pga. spånerelaterte problemer.

Problemfri automasjonsintegrasjon for ubemannet og kontinuerlig drift

Automatisering og effektivitet i CNC-bearbeiding via integrert delhåndtering

Moderne skråsengs dreiebenker støtter kontinuerlig produksjon gjennom robotiserte delhåndterere som opprettholder en posisjoneringsnøyaktighet på ±0,002 mm under høyhastighetsoverføringer. Disse systemene eliminerer manuell lasting og reduserer ledig tid med 53 % (Advanced Manufacturing Report 2023). Automatiske dobbelarm-verktøybyttere ytterligere øker effektiviteten i miljøer med høy variantbredde.

Problemfri integrering av stavtilførsler og spåntransportører i skråsengskonfigurasjoner

En sengevinkel på 45 grader gjør det mulig å koble direkte til vanlig utstyr som stangtilførsler og de sentrifugale spåntagene de fleste verksteder allerede har. Måten denne oppsettet fungerer på er faktisk ganske smart. Det kobler alt sammen så smidig at materialer kommer inn mens spån går ut samtidig, noe som betyr at fabrikker kan bytte mellom ulike oppgaver mye raskere. Vi snakker om omtrent to tredjedeler mindre nedetid under bytter når man lager prototyper til biler. Og fordi spån naturlig strømmer nedover langs maskinens hovedakse, er det ingen sjanse for at de blir kuttet på nytt, noe som er viktig for å opprettholde god overflatekvalitet på ferdige deler.

Industritrend: Vekst i ubemannet drift innen produksjon av bilkomponenter

Biltilverkere kjører nå skråsengs-snekkerbænker kontinuerlig i over 120 timer i produksjon av girkomponenter. Utstyrt med pallvekslere og IoT-aktivert prediktiv vedlikehold, oppnår disse systemene 92 % utstyrseffektivitet og reduserer arbeidskostnader med 34 % (AMT Benchmark 2024).

Kost-/nytte-analyse: Høy initiell investering mot langsiktig avkastning i automatiserte celler

Selv om automatiserte skråsengssystemer krever en 25–40 % høyere initiell investering, har de typisk tilbakebetaling innen 14–18 måneder på grunn av lavere søppel- og arbeidskostnader. Over fem år reduseres driftskostnadene med 48 % sammenlignet med manuelle oppsett, drevet av energieffektive spindler og adaptive sære-algoritmer.

Brede industrielle anvendelser og fremtidssikret innføring i smart produksjon

CNC-skråbærelatser har blitt uunnværlige innen høyteknologiske industrier på grunn av sin unike kombinasjon av presisjonsingeniørkunst og digital tilpasningsevne. Deres stive konstruksjon og avanserte kontrollsystemer gjør dem til kritiske ressurser i moderne produksjonsøkosystemer.

Anvendelser av skråbærelatser innen ulike industrier: Medisinsk, luft- og romfart, og forsvar

Skråbænke-sneremaskiner har en kritisk rolle i fremstilling av kirurgiske verktøy og deler til implantater, der toleransen for feil er ekstremt liten, noen ganger ned til bare 2 mikrometer. Luftfartsindustrien er avhengig av disse maskinene for å lage turbinblad med de kompliserte vingeaktige formene, og forsvarsbedrifter trenger dem også for å bygge slitesterke geværør som oppfyller strenge militære krav som MIL-STD-2042. Det som gjør alt dette mulig, er hvor konsekvent nøyaktige disse maskinene holder seg under lange produksjonsløp, med en posisjonering på omtrent pluss/minus 0,0002 tommer gjennom hele driften. Når denne typen presisjon synker selv litt, kan det føre til kostbar omforming eller verre – sikkerhetsproblemer i ferdige produkter.

Tilpasningsevne for komplekse geometrier og behov for høy volumproduksjon

Sengdesignet på 30° gjør det mulig med jevne simultane bevegelser i X-Z-aksen, ideelt for konturering av innspurtingsdyser og gjengekutt av artillerikvalitets festemidler i stor skala. I bilbransjen oppnådde en produsent av elbiler 98 % førsteomgangsutbytte på partier på 50 000 enheter med drivlinjekomponenter ved hjelp av denne funksjonen.

Fremtidsperspektiv: Skråsengs senger som nøkkelressurser i Industri 4.0 og smarte fabrikker

Ettersom overgangen til Industri 4.0 øker, utvikler skråsengs senger seg til intelligente produksjonsnoder. Moderne versjoner integrerer vibrasjonssensorer og termiske kompensasjonsalgoritmer som reduserer geometriske avvik med 27 % sammenlignet med konvensjonelle modeller (Ponemon 2023). Denne digitale transformasjonen gjør det mulig med 68 % raskere omstilling når man bytter mellom materialer som medisinsk kvalitet titan og luftfartøyaluminiumslegeringer.

Ofte stilte spørsmål

Hva er fordelene med skråsengs senger i forhold til flatsengs senger?

Skråbordsdreiebenker tilbyr overlegen strukturell styrke, redusert vibrasjon, bedre varmedynamikk og effektiv spånfradrag takket være sitt vinklede design, noe som forbedrer dreiepresisjon og verktøylivslengde.

Hvordan forbedrer vinkelen på skråbordet dreiepresisjonen?

Vinkelen på skråbordet gjør det mulig å oppnå bedre justering av kulegreier og reduserer X-aksebevegelse, noe som minimerer posisjoneringsfeil og slakkhet, og resulterer i høyere bearbeidingsnøyaktighet.

Hvorfor er skråbordsdreiebenker ideelle for bransjer som luftfart og medisinsk teknologi?

På grunn av sin presisjon og stive konstruksjon kan skråbordsdreiebenker opprettholde de stramme toleransene som kreves for fremstilling av turbinblader til luftfart og medisinske implantater, der høy nøyaktighet er avgjørende.

Hva er automatiseringens rolle i drift av skråbordsdreiebenker?

Automatisering gjør at skråbordsdreiebenker kan støtte ubemannet, kontinuerlig drift med integrert håndtering av deler og automatiske verktøybyttere, noe som øker effektiviteten og reduserer arbeidskostnader.

Innholdsfortegnelse

- Overlegen stivhet og vibrasjonsmotstand for høypresisjonsmaskinering

-

Høyere prosessnøyaktighet med minimal slakhet i kuleskruvesystemer

- Presisjon og nøyaktighet i CNC-snekkerbanker knyttet til kuleskruvejustering i skråsenger

- Minimalt slak forbedrer gjentakbarhet i serietilvirkning

- Fordeler med X-akse-reise i sanne skråsengeretter forbedrer posisjonsnøyaktighet

- Datainnsikt: 30 % reduksjon i geometrisk avvik sammenlignet med flatmodeller

- Effektiv spån- og søppelhåndtering gjennom gravitasjons-optimalisert design

-

Problemfri automasjonsintegrasjon for ubemannet og kontinuerlig drift

- Automatisering og effektivitet i CNC-bearbeiding via integrert delhåndtering

- Problemfri integrering av stavtilførsler og spåntransportører i skråsengskonfigurasjoner

- Industritrend: Vekst i ubemannet drift innen produksjon av bilkomponenter

- Kost-/nytte-analyse: Høy initiell investering mot langsiktig avkastning i automatiserte celler

- Brede industrielle anvendelser og fremtidssikret innføring i smart produksjon

- Ofte stilte spørsmål