صلبیت برتر و مقاومت در برابر ارتعاش برای ماشینکاری با دقت بالا

مزایای ساختاری دستگاه تراش با بستر مایل نسبت به تراشهای با بستر تخت برای پایداری بهبودیافته

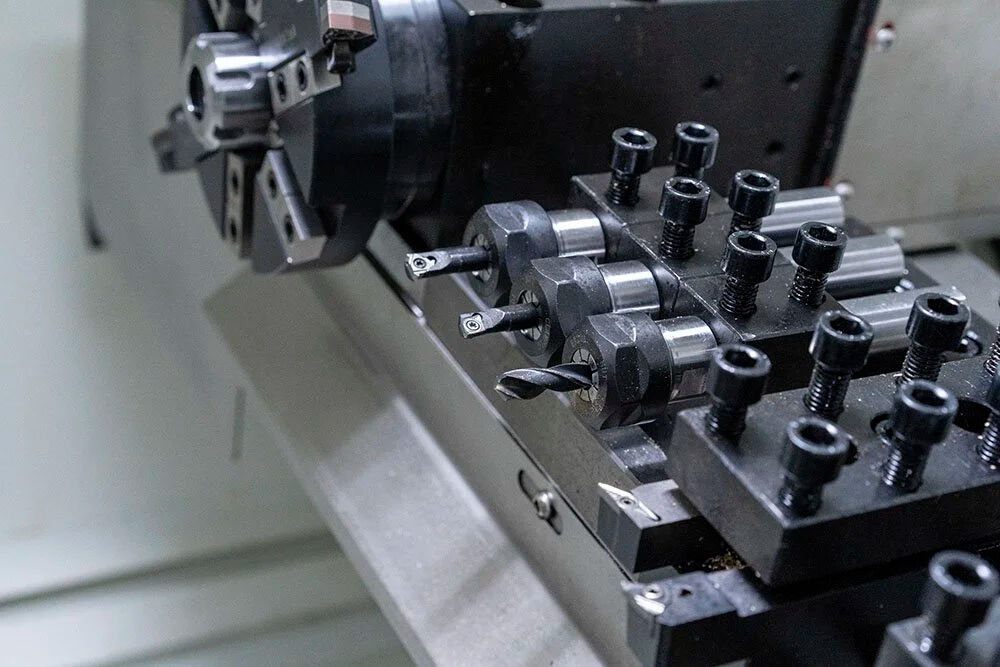

ماشینهای تراش سیانسی با بستر مایل که دارای زاویهای بین ۳۰ تا ۴۵ درجه هستند، استحکام ساختاری بهتری نسبت به ماشینهای معمولی با بستر تخت ارائه میدهند. طراحی مایل شکل مثلثی ایجاد میکند که به پخش نیروی برش در کل قاعده ماشین کمک میکند. بستر تخت دچار مشکل کشیده شدن ابزارها به سمت پایین توسط نیروی گرانش در طول زمان میشود، اما چیدمان مایل شکل، همه چیز را به درستی تراز نگه میدارد. این موضوع زمانی که با مواد بسیار سختی که سختی آنها از حدود ۵۰ در مقیاس راکول بالاتر است کار میکنید، بسیار مهم میشود. بیشتر متخصصان ماشینکاری پس از تنها چند کار عملیاتی، تفاوت عملکرد را احساس میکنند.

پویایی حرارتی و صلبیت ماشین در طراحیهای بستر مایل، تغییر شکل را کاهش میدهد

ماشینهای تراش با بستر مایل که دارای ریلهای بستر صیقلخورده با دقت هستند، خطاهای ناشی از انبساط حرارتی را در واقع بهطور قابل توجهی کاهش میدهند. برخی تحقیقات نشان میدهند که این ماشینها در حین کار مداوم به مدت هشت ساعت، حدود ۴۰ درصد کمتر دچار انحراف موقعیتی میشوند. چیدمان زاویهدار به پراکندگی طبیعی گرما از قطعات مهم ماشین کمک میکند. بهتر از آن، مدلهای درجه یک دارای کانالهای خنککننده داخلی هستند که دمای بستر را در محدوده یک درجه سانتیگراد بالاتر یا پایینتر ثابت نگه میدارند. تمام این پایداری حرارتی به معنای دستیابی به دقت بسیار بالا در سطح میکرون است. این سطح از دقت زمانی که در ساخت قطعاتی مانند پرههای توربین هوافضا یا توسعه نمونههای اولیه برای ایمپلنتهای پزشکی فعالیت میکنید، تفاوت بزرگی ایجاد میکند، جایی که حتی انحرافهای بسیار کوچک نیز اهمیت زیادی دارند.

تأثیر کاهش ارتعاش بر کیفیت سطح و عمر ابزار

هنگامی که سازندگان ریختهگریها را در تراشهای با تخت خمیده تقویت میکنند، معمولاً حدود ۶۰٪ کاهش در ارتعاشات هارمونیک آزاردهنده مشاهده میشود. نتیجه چیست؟ پرداخت سطح میتواند به زیر ۰٫۸ میکرون Ra برسد که واقعاً قابل توجه است. علاوه بر این، میرایی ارتعاشات باعث میشود که صفحههای کاربیدی دو تا سه برابر عمر معمولی خود را داشته باشند، بهویژه هنگام کار با مواد سخت مثل تیتانیوم در قطعات پیشرانه خودرو. تعویض ابزارهای کمتر همراه با قطعاتی با کیفیت مداوم، این ماشینآلات را در کارگاههایی که حجم زیادی از کارهای متنوع را انجام میدهند اما همچنان نیاز دارند تمام قطعات روز tras روز به محدودههای تنگ دقت برسند، متمایز میکند.

دقت پردازش بالاتر با حداقل بازخورد در سیستمهای پیچ گلخانهای

دقت و صحت دستگاههای تراش CNC مرتبط با ترازبندی پیچ گلخانهای در تختهای مایل

ماشینهای تراش با بستر مایل دارای طراحی زاویهداری هستند که واقعاً به ترازبندی صحیح پیچهای گلولهای کمک میکند. هنگامی که بار بهصورت مستقیم در امتداد محور قطعه کار حرکت میکند، همه چیز بهتر کار میکند. نیازی به آن دندههای پیچیدهای که ماشینهای با بستر تخت نیاز دارند نیست، بدین معنا که هنگام برش مواد، خمش و پیچش کمتری رخ میدهد. برای کارگاههایی که با سرعتهای بالاتری کار میکنند، استفاده از پیچهای گلولهای دو مهرهای ازپیش بارگذاری شده منطقی است. این اجزا میتوانند موقعیت خود را با دقت خوبی حفظ کنند و حتی زمانی که سرعت فلکه تا ۱۵۰۰ دور در دقیقه برسد، در محدوده تلرانس حدود ۰٫۰۰۲ میلیمتر باقی بمانند. این سطح از دقت در محیطهای تولیدی که نتایج یکنواخت بسیار مهم است، اهمیت زیادی دارد.

کاهش شلّی دقت تکرارپذیری را در تولید انبوه بهبود میبخشد

نصب پیچهای سفت و مؤلفههای پایدار از نظر حرارتی، به ماشینهای تراش بستر مایل اجازه میدهد تا بازخورد â€0.003mm را به دست آورند. این سطح از دقت، ثبات تلرانس ±0.005mm را در طول تولید قطعاتی بیش از 5000 عدد پشتیبانی میکند — که برای شفتهای کمپانی خودرو و بدنههای شیر هیدرولیکی که نیازمند تکرارپذیری بلندمدت هستند، حیاتی است.

مزایای حرکت محور X در ماشینهای تراش واقعی بستر مایل، دقت موقعیتیابی را افزایش میدهد

شیب 45° بستر، مسیر حرکت محور X را حدوداً 30٪ در مقایسه با چیدمان افقی کاهش میدهد و خطاهای تجمعی موقعیتیابی را کم میکند. این مزیت هندسی امکان دستیابی به وضوح 0.001mm در قطرهای حساس را فراهم میکند و آن را به گزینهای ایدهآل برای ماشینکاری ویژگیهای مستعد تداخل، مانند شیارهای داخلی و رزوههای مخروطی تبدیل میکند.

بینش داده: کاهش 30٪ انحراف هندسی در مقایسه با مدلهای بستر صاف

مطالعه معیارسنجی ماشینکاری سال 2024 نشان داد که دستگاههای تراش با بستر مایل در تولید شفتهای فولاد ضدزنگ 304 در 1200 دور بر دقیقه، انحرافات استوانهای را تا 30٪ کاهش میدهند. نسبت بهبود یافته سفتی به وزن این دستگاهها از انحراف ابزار در هنگام برشهای قطعشده جلوگیری کرده و گردی را در تمام دستههای آزمایشی در محدوده 0.008 میلیمتر حفظ میکند.

تخلیه کارآمد ضایعات و مدیریت پسماند از طریق طراحی بهینهشده بر اساس نیروی گرانش

تخلیه ضایعات در دستگاههای تراش با بستر مایل، تمیزی عملیاتی را بهبود میبخشد

تراشهای با بستر مایل معمولاً دارای زاویهای بین ۳۰ تا ۷۵ درجه هستند که در واقع با استفاده از نیروی گرانش به دفع پودرهای فلزی حین عملیات ماشینکاری کمک میکنند. این موضوع یکی از مشکلات مداوم ماشینکاران را که با قطعات فلزی چسبیده در همه جا دست و پنجه نرم میکنند، حل میکند. طبق تحقیقات منتشر شده سال گذشته در مجله صنعتی ماشینکاری، کارگاههایی که از این دستگاههای مایل استفاده میکنند، سرعت خروج پودرهای فلزی را نسبت به دستگاههای تراش تخت سنتی به میزان ۴۰ تا ۶۰ درصد افزایش دادهاند. این امر به معنای حدود ۱۸ دقیقه وقت کمتر برای تمیزکاری دستی پس از هر شیفت هشت ساعته است. مزایای این دستگاهها زمانی بسیار آشکار میشود که قطعات آلومینیومی در دستههای بزرگ تولید میشوند و کارکرد مداوم برای برنامههای تولید حیاتی است.

| معیار چیپ | ماشین حصاری تخت شیب دار | تراش تخت |

|---|---|---|

| سرعت تخلیه | 2.5 م/ثا | 1.2 م/ثا |

| فرکانس انسداد | ۱/۴۰ ساعت | ۱/۱۲ ساعت |

| حفظ عمر ابزار | +۱۵–۲۰٪ | خط پایه |

تأثیر طراحی بر کارایی و دقت ماشینکاری از طریق مدیریت ضایعات

با حذف سطوح افقی که در آن ضایعات تراش انباشته میشوند، ماشینهای تراش بستر شیبدار از بازتراشی جلوگیری میکنند که یکی از دلایل اصلی ناهمخوانیهای ابعادی است. این جریان کمکشده توسط گرانش، پرداخت سطحی تا حدود ۰٫۸ میکرون Ra را در فولاد ضدزنگ حفظ کرده و طول عمر ابزار را با کاهش آلودگی حرارتی ناشی از ذرات به دام افتاده بهبود میبخشد.

مقایسه: طراحی ماشین تراش بستر شیبدار در مقابل بستر مسطح در فرزکاری آلومینیوم

هنگام ماشینکاری آلومینیوم 6061 در دور 3,500 دور بر دقیقه، ماشینهای تراش بستر شیبدار به نرخ بازده 92 درصد در اولین عبور دست مییابند و عملکرد بهتری نسبت به سیستمهای بستر مسطح با 78 درصد دارند. مسیر خروج پیوسته ضایعات تراش بهویژه در عملیات غیرمجازی مزیت چشمگیری دارد و 87 درصد از تولیدکنندگان گزارش کمتر شدن توقفها ناشی از مشکلات مربوط به ضایعات را ارائه دادهاند.

یکپارچهسازی بیدرز اتوماسیون برای عملیات غیرمجازی و پیوسته

اتوماسیون و کارایی در ماشینکاری CNC از طریق سیستمهای یکپارچه دستگیری قطعه

تراشهای مدرن با تخته کج از طریق دستگاههای رباتیک بارگیری قطعات که در حین انتقال با سرعت بالا دقت موقعیتگذاری ±0.002 میلیمتر را حفظ میکنند، از تولید مداوم پشتیبانی میکنند. این سیستمها بارگیری دستی را حذف کرده و زمان توقف را به میزان 53 درصد کاهش میدهند (گزارش تولید پیشرفته، 2023). تعویضکنندههای ابزار خودکار دو بازویی نیز کارایی را در محیطهای با تنوع بالا بیشتر ارتقا میدهند.

ادغام هماهنگ فیدر میلهای و نوار حمل ضایعات فلزی در چیدمان تخته کج

زاویه ۴۵ درجه تخته خواب امکان اتصال مستقیم به تجهیزات رایجی مانند فیدر میلهای و دستگاههای انتقال ضایعات مرکزگریزی که بیشتر کارگاهها از آنها استفاده میکنند را فراهم میکند. نحوه کار این سیستم در واقع بسیار هوشمندانه است. همه چیز به شکلی بسیار روان به هم متصل میشوند به طوری که مواد اولیه وارد میشوند و در همان زمان ضایعات خارج میشوند، که این امر باعث میشود کارخانهها بتوانند بسیار سریعتر بین کارهای مختلف جابجا شوند. صحبت از حدود دو سوم کاهش زمان توقف در تعویض تنظیمات در هنگام ساخت نمونههای اولیه قطعات خودرو است. و از آنجا که ضایعات به صورت طبیعی در امتداد خط اصلی دستگاه به سمت پایین حرکت میکنند، امکان برش مجدد آنها وجود ندارد، که این موضوع برای حفظ کیفیت مناسب سطح قطعات نهایی بسیار مهم است.

روندهای صنعت: رشد عملیات بدون نیروی انسانی در تولید قطعات خودرو

تأمینکنندگان خودرو اکنون دستگاههای تراش زاویهدار را بهطور مداوم برای بیش از ۱۲۰ ساعت در تولید قطعات ترانسمیسیون به کار میگیرند. این سیستمها مجهز به تعویضکننده پالت و نگهداری پیشبینانه فعالشده با اینترنت اشیا (IoT) هستند و به بهرهبرداری ۹۲٪ از تجهیزات دست مییابند و هزینههای نیروی کار را تا ۳۴٪ کاهش میدهند (شاخص AMT، ۲۰۲۴).

تحلیل هزینه-فایده: سرمایهگذاری اولیه بالا در مقابل بازده بلندمدت در سلولهای اتوماتیک

اگرچه سیستمهای اتوماتیک تراش زاویهدار نیازمند سرمایهگذاری اولیه ۲۵ تا ۴۰ درصدی بیشتری هستند، اما معمولاً در عرض ۱۴ تا ۱۸ ماه به نقطه سربهسرسد رسیده و شروع به صرفهجویی میکنند، زیرا ضایعات و هزینههای نیروی کار کمتری دارند. در طی پنج سال، هزینههای عملیاتی نسبت به سیستمهای دستی ۴۸٪ کاهش مییابد که این امر عمدتاً ناشی از موتورهای اسپیندل کممصرف و الگوریتمهای برش تطبیقی است.

کاربردهای صنعتی گسترده و پذیرش آماده به آینده در تولید هوشمند

تراشهای CNC با تخته مایل به دلیل ترکیب منحصربهفرد خود از مهندسی دقیق و انطباقپذیری دیجیتال، در صنایع پیشرفته غیرقابل استغنایی شدهاند. ساختار سفت و محکم و سیستمهای کنترل پیشرفته آنها، این ماشینآلات را به داراییهای حیاتی در اکوسیستمهای تولید مدرن تبدیل کرده است.

کاربردهای تراشهای تخته مایل در صنایع مختلف: پزشکی، هوافضا و دفاع

ماشینهای تراش با بستر مایل نقشی حیاتی در ساخت ابزارهای جراحی و قطعات ایمپلنت دارند که در آن هدف تعیین شده برای خطا بسیار ناچیز است، گاهی تنها به اندازه ۲ میکرون. صنعت هوافضا به این ماشینها اتکا میکند تا پرههای توربین با آن شکلهای پیچیده شبیه به بال را بسازد و شرکتهای دفاعی نیز برای ساخت لولههای سلاحهای بادوامی که مشخصات دقیق نظامی مانند MIL-STD-2042 را رعایت میکنند به آنها نیاز دارند. آنچه این همه را ممکن میسازد، دقت بسیار ثابت این ماشینها در طول چرخههای تولید طولانی است که در تمام مدت کار حدود ۰٫۰۰۰۲ اینچ به صورت مثبت یا منفی در موقعیتیابی حفظ میشود. هرگاه این سطح از دقت حتی کمی کاهش یابد، ممکن است منجر به بازکاری پرهزینه یا بدتر از آن، مشکلات ایمنی در محصولات نهایی شود.

انطباقپذیری برای هندسههای پیچیده و نیازهای تولید در حجم بالا

طراحی بستر ۳۰ درجه امکان حرکت همزمان و روان محورهای X-Z را فراهم میکند که برای تراش کانتور نازلهای تزریق سوخت و رزوهکاری قطعات متصلکننده در سطح نظامی بسیار مناسب است. در بخش خودرو، یک تولیدکننده وسیله نقلیه الکتریکی با استفاده از این قابلیت، به بازدهی ۹۸٪ در اولین مرحله پردازش بر روی دستههای ۵۰٫۰۰۰ تایی قطعات دستگاه پیشرانه دست یافته است.

چشمانداز آینده: تراشهای بستر-مورب به عنوان داراییهای کلیدی در صنعت ۴٫۰ و کارخانههای هوشمند

با افزایش سرعت پذیرش صنعت ۴٫۰، تراشهای بستر مورب در حال تبدیل شدن به گرههای هوشمند تولید هستند. مدلهای جدید این دستگاهها حسگرهای لرزش و الگوریتمهای جبران حرارتی را ادغام کردهاند که انحرافات هندسی را نسبت به مدلهای معمولی ۲۷٪ کاهش میدهند (پونمون ۲۰۲۳). این تحول دیجیتال امکان تعویض ۶۸٪ سریعتر قطعات هنگام تغییر بین موادی مانند تیتانیوم درجه پزشکی و آلیاژهای آلومینیوم هوافضا را فراهم میکند.

سوالات متداول

مزایای تراشهای بستر مورب نسبت به تراشهای بستر تخت چیست؟

ماشینهای تراش با بستر مایل به دلیل طراحی زاویهدار خود، استحکام ساختاری برتر، کاهش ارتعاشات، دینامیک حرارتی بهتر و دفع تراشه کارآمدتری ارائه میدهند که دقت ماشینکاری و عمر ابزار را افزایش میدهد.

زاویهٔ بستر مایل چگونه دقت ماشینکاری را بهبود میبخشد؟

زاویهٔ بستر مایل امکان تراز بهتر پیچهای گویی را فراهم میکند و حرکت محور X را کاهش میدهد که این امر خطاهای موقعیتیابی و بازخورد را به حداقل میرساند و در نتیجه دقت پردازش بالاتری ایجاد میکند.

چرا ماشینهای تراش با بستر مایل برای صنایعی مانند هوافضا و حوزه پزشکی ایدهآل هستند؟

دقت و ساختار سفت و سخت ماشینهای تراش با بستر مایل به آنها اجازه میدهد تحملهای بسیار دقیق مورد نیاز برای ساخت تیغههای توربین هوافضا و ایمپلنتهای پزشکی را حفظ کنند که در آنها دقت بالا از اهمیت حیاتی برخوردار است.

اتوماسیون در عملیات ماشینهای تراش با بستر مایل چه نقشی ایفا میکند؟

اتوماسیون به ماشینهای تراش با بستر مایل امکان میدهد تا عملیات مداوم بدون نیروی انسانی را با دستگیره قطعه یکپارچه و تعویضکنندههای ابزار خودکار پشتیبانی کنند که این امر کارایی را افزایش داده و هزینههای نیروی کار را کاهش میدهد.

فهرست مطالب

- صلبیت برتر و مقاومت در برابر ارتعاش برای ماشینکاری با دقت بالا

- دقت پردازش بالاتر با حداقل بازخورد در سیستمهای پیچ گلخانهای

- تخلیه کارآمد ضایعات و مدیریت پسماند از طریق طراحی بهینهشده بر اساس نیروی گرانش

- یکپارچهسازی بیدرز اتوماسیون برای عملیات غیرمجازی و پیوسته

- کاربردهای صنعتی گسترده و پذیرش آماده به آینده در تولید هوشمند

- سوالات متداول