صلبیت ساختاری و پایداری مکانیکی در ماشین حصاری تخت شیب دار طراحی

چگونه هندسه بستر مایل، یکپارچگی ساختاری و توزیع بار را بهبود میبخشد

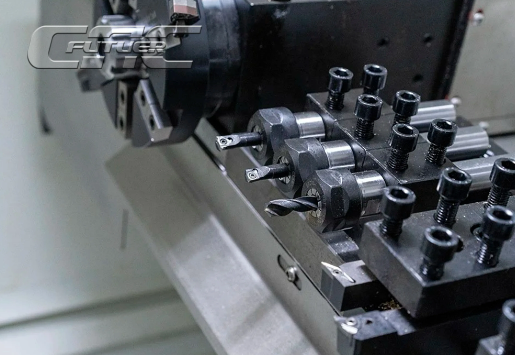

ماشینهای تراش CNC به شدت از پایه ساختاری مثلثی که توسط هندسه تخته مایل آنها ایجاد میشود، بهرهمند میشوند. وقتی به اعداد عملکرد واقعی نگاه میکنیم، مشخص میشود که این ماشینها حدود ۱۸ تا ۲۲ درصد صلبیت بیشتری نسبت به مدلهای استاندارد با تخته صاف دارند. علاوه بر این، آنها لرزش را در عملیات سریع تقریباً ۴۰ درصد کاهش میدهند. سطح مایل به طرز شگفتانگیزی در هدایت نیروهای برش به سمت پایه ماشین کمک میکند. این بدین معناست که تنش کمتری در قطعات مهم ایجاد میشود و گاهی تا ۴۰ درصد کاهش مییابد. در کاربردهای واقعی، این امر به معنای حفظ دقت موقعیتیابی در محدوده تنها ۰٫۰۰۲ میلیمتر است، حتی زمانی که بارهای سنگین بالای ۸ کیلونیوتن مدیریت میشوند. طراحیهای تخته صاف معمولاً تحت بارهای مشابه بین ۰٫۰۰۵ تا ۰٫۰۰۸ میلیمتر انحراف پیدا میکنند و این موضوع تختههای مایل را به گزینه واضحتری برای کارهای دقیق تبدیل میکند.

پیکربندیهای زاویهای (۳۰°، ۴۵°، ۶۰°) و تأثیر آنها بر سفتی و دسترسی

اینکه تختهٔ مایل چقدر شیب داشته باشد، تفاوت بزرگی در این ایجاد میکند که دستگاه چقدر محکم به نظر میرسد و کار کردن روی آن چقدر آسان است. بیشتر کارگاهها درمییابند که زوایای حدود ۳۰ تا ۴۵ درجه بسیار خوب کار میکنند، زیرا لرزش را کاهش میدهند بدون اینکه باعث شوند قطعات برادهای در جایی گیر کنند و همچنین ابزارها به راحتی به نقاط مورد نیاز دسترسی پیدا کنند. تنظیم ۴۵ درجه در بسیاری از کارگاهها به یک استاندارد تبدیل شده است، زیرا تعادل مناسبی بین پایداری و سهولت استفاده ایجاد میکند. برخی سازندگان زمانی که برای کارهای سختتر به استحکام بیشتری نیاز دارند، به سمت ۶۰ درجه میروند. در واقع، شیب بیشتر دستگاه را به طور کلی به زمین نزدیکتر میکند که به ثبات آن کمک میکند، حتی هنگام برش با سرعتهای بالاتر — موضوعی که در محیطهای تولیدی که توقف هزینهبر است، بسیار مهم میباشد.

همترازی نیروهای برش با نیروی گرانش به منظور کاهش انحراف و لرزش

وقتی ابزار برش به سمت پایین زاویه دار شود، به جای مقابله با نیروی گرانش، با آن کار میکند. این بدین معناست که بیشتر نیرو مستقیماً به پایه دستگاه منتقل میشود و از ایجاد نقاط تنش پیچشی جلوگیری میشود. در سرعتهای بالاتر از ۴,۵۰۰ دور بر دقیقه، این تنظیم لرزش را به میزان قابل توجهی کاهش میدهد — حدود ۴۰ درصد کمتر از طراحیهای معمولی. فایده آن چیست؟ اپراتورها میتوانند برشهای عمیقتری از مواد انجام دهند بدون اینکه از محل دقیق برش خود اطلاعاتشان گم شود. همچنین قطعات با ابعاد یکنواخت و سطوح صافتری تولید میشوند. برای کارخانههایی که هزاران قطعه یکسان را روزانه تولید میکنند، دستیابی به این سطح از کیفیت قابل تکرار، تفاوت عمدهای بین محصولات مناسب و معیوب ایجاد میکند.

سیستمهای پیشرفته حرکتی که ماشینکاری دقیق با سرعت بالا را ممکن میسازند

راهنمای خطی و مهرههای گویی پیشبارگذاریشده امکان موقعیتیابی سریع و دقیق ابزار با حداقل بازی را فراهم میکنند و هسته سیستمهای حرکتی ماشینهای تراش مدرن با بستر مایل را تشکیل میدهند. این اجزا دقت در حد میکرون (±0.002 میلیمتر) را تضمین میکنند و حتی در حین چرخههای برش شدید که شامل تغییرات متعدد جهت است، صلبیت خود را حفظ میکنند.

درایوهای اسپیندل با عملکرد بالا و یکپارچهسازی مستقیم

موتورهای اسپیندل با گشتاور بالا در ماشینهای تراش مدرن با بستر مایل قادر به رسیدن به سرعتهایی معادل 10,000 دور بر دقیقه یا بیشتر هستند، در حالی که پایداری حرارتی خود را حفظ میکنند. یکپارچهسازی مستقیم از تسمه، چرخدنده و سایر عناصر انتقال نیرو صرفنظر میکند و اتلاف مکانیکی و ارتعاشات را کاهش میدهد. این امر امکان انتقال لحظهای توان را فراهم میکند و کیفیت پرداخت سطح را در طول فازهای شتابگیری و کاهش سرعت بهبود میبخشد.

کنترل حرکت CNC برای دستیابی به دقت در حد میکرون در سرعتهای بالا

سیستمهای مدرن CNC به الگوریتمهای هوشمندی متکی هستند که بهطور همزمان چندین محور را مدیریت میکنند و در عین حال بهموقع با اثرات لختی سازگار میشوند. این دستگاهها مجهز به انکودرهای بسیار دقیقی هستند که بهطور مداوم اطلاعاتی را باز میگردانند، بهگونهای که امکان انجام اصلاحات بسیار جزئی فراهم میشود و قطعات حتی در سرعت کامل نیز با دقتی در حد کسری از میکرون حفظ میشوند. این کنترل بسیار دقیق زمانی اهمیت پیدا میکند که شکلهای پیچیدهای تولید میشوند که باید بهصورت کامل در کنار هم قرار بگیرند، بهویژه در صنایعی که اتوماسیون نقش غالبی دارد. تولیدکنندگان در بخشهای مختلف به این قابلیت وابسته هستند تا بدون قربانی کردن کیفیت یا کارایی، مشخصات دقیق و پیچیده را برآورده کنند.

تعادل بین سرعت اسپیندل، شتاب و دقت پایدار

بهینهسازی عملکرد در سرعت بالا نیازمند تعادل بین سرعت اسپیندل، پروفایلهای شتاب و نیروهای برش برای جلوگیری از انحراف ابزار و در عین حال حداکثر کردن بازده است. سیستمهای کنترل مدرن بهصورت پویا پارامترها را بر اساس شرایط بار لحظهای تنظیم میکنند و دقت ابعادی و پرداخت سطحی یکنواخت را در طول چرخههای ماشینکاری طولانی تضمین میکنند.

دقت دقیق تحت بار حرارتی و شرایط دینامیکی

پایداری حرارتی در تراشهای بستر مایل در حین عملیات پرسرعت و طولانیمدت

هنگامی که ماشینآلات مدتها با سرعت بالا کار میکنند، کنترل دما اهمیت زیادی دارد. گرما باعث تغییر شکل قطعات میشود و این موضوع بیشتر خطاهای ثابتی را که در کارهای دقیق مشاهده میکنیم، ایجاد میکند. تختههای مایل زاویهای را در طراحی خود دارند، بنابراین گرما بهصورت یکنواختتری روی قطعات مهم پخش میشود. این طراحی در عمل بهخوبی از تغییر شکل جلوگیری میکند. ماشینآلات حتی پس از ساعتها کار در دمای بالا نیز دقت خود را حفظ میکنند. کارگاههایی که به دقتهای بالا متکی هستند، این ویژگی را بسیار ارزشمند میدانند، چرا که به معنای کاهش محصولات رد شده و کاهش توقفهای بعدی برای تعمیر قطعات تاب برداشته است.

کاهش جابجایی حرارتی از طریق طراحی متقارن و انتخاب مواد

برای مقابله با مشکلات جابهجایی حرارتی، بسیاری از تولیدکنندگان به سمت طراحیهای قاب متقارن همراه با موادی روی میآورند که هنگام گرم شدن بسیار کم منبسط میشوند. تقارن به توزیع یکنواخت گرما در سراسر دستگاه کمک میکند و این امر باعث حفظ پایداری ابعادی در حین کار میشود. تحقیقات نشان میدهد زمانی که مدیریت حرارتی به درستی انجام شود، دقت ماشینکاری میتواند تا ۶۰ درصد نسبت به سیستمهایی که کنترل دما در آنها نادیده گرفته شده است، افزایش یابد. برای صنایعی که روی قطعات دقیق مانند قطات هوافضا یا دستگاههای پزشکی کار میکنند، رعایت این تعادل، تمایز بین تحملات قابل قبول و محصولات رد شده پرهزینه را رقم میزند.

حفظ دقت بالا و پرداخت سطح در کارهای خراطی پیچیده

تراشهای مدرن با تخت خمیده دقتی در حد میکرون را حتی زمانی که دما شروع به افزایش میکند نیز حفظ میکنند، و این همه بخاطر سیستمهای جبران حرارتی داخلی است که در آنها تعبیه شده است. این سیستمها تغییرات دمایی را لحظهبهلحظه پایش کرده و مکان ابزارها را تنظیم میکنند تا سطوح به اندازه کافی صاف باقی بمانند و برای کارهای بسیار دقیق مناسب باشند. ما در مورد پرداخت سطحی با میانگین زبری زیر ۰٫۴ میکرون صحبت میکنیم که در ساخت قطعات هواپیما یا دستگاههای پزشکی — جایی که اصلاً اتلاف مجاز نیست — اهمیت بسیاری دارد. برای کارگاههایی که روی قطعاتی کار میکنند که باید به مشخصات سختگیرانه پاسخ دهند، این نوع پایداری تفاوت عمدهای بین عبور از بازرسی و دور ریختن کل سریهای تولیدی ایجاد میکند.

دقت ابعادی پایدار در محیطهای تولید با حجم بالا

در تولید مستمر 24 ساعته و هفت روز هفته، ماشینهای تراش پیشرفته با بستر مایل دقت ابعادی را در طول تولید طولانیمدت در محدوده ±0.002 میلیمتر حفظ میکنند. سیستمهای خنککننده بهینهسازیشده و محافظهای حرارتی افزایش دما را محدود کرده و دقت پایدار را فراهم میآورند. در نتیجه، سازندگان به نرخ انطباق قطعات تا حد 99.8% دست مییابند که موثر بودن استراتژیهای مدیریت حرارتی مدرن را نشان میدهد.

تخلیه کارآمد ضایعات فلزی و مدیریت یکپارچه حرارتی

هندسه بستر مایل که جریان طبیعی ضایعات فلزی را تقویت کرده و از تجمع آن جلوگیری میکند

یک تخته مایل شبیه به یک سیستم تغذیهی گرانشی عمل میکند که واقعاً در مدیریت برادههای فلزی حین ماشینکاری کمک میکند. هنگامی که با تختههای افقی صاف مقایسه شود که در آنها برادهها تمایل دارند در کنار محل برش انباشته شوند، این طراحیهای زاویهدار که معمولاً در حدود ۳۰ تا ۶۰ درجه تنظیم میشوند، در واقع برادهها را از قطعهای که در حال پردازش است دور میکنند. از بین بردن این تجمع برادهها از پدیدهای به نام برش مجدد جلوگیری میکند که باعث سایش بسیار سریع ابزارها و کیفیت سطح پایین در قطعات میشود. برای کارگاههایی که با سرعت بالا و اتوماسیون زیاد کار میکنند، حذف مناسب برادهها هنگامی که با حجم زیادی از مواد جداشده در تولید مواجه هستند، کاملاً ضروری میشود.

کاهش تجمع حرارت از طریق بهینهسازی حذف براده

سریع از بین بردن قطعات تراشیدهشده در حین عملیات ماشینکاری برای حفظ خنکی بسیار مهم است. هنگامی که این تراشههای داغ فلزی از محل برش دور میشوند، انتقال حرارت به قطعه کار و خود دستگاه کاهش مییابد. حذف مناسب تراشهها تفاوت بزرگی در ثبات ابعادی در طول زمان ایجاد میکند. برخی تحقیقات نشان میدهند که مدیریت صحیح تراشهها میتواند اعوجاج حرارتی را حدود ۳۵ تا ۴۰ درصد کاهش دهد، بدین معنا که تولیدکنندگان میتوانند در چرخههای تولید طولانیمدت، تحملات دقیقتری را حفظ کنند و نگران تغییر شکل یا سایر مشکلات مربوط به حرارت که ممکن است قطعات را خراب کنند، نباشند.

نقش سیستمهای خنککننده و محافظهای حرارتی در حفظ دقت

شکل دستگاه به حرکت برداشتن تراشهها در حین کار کمک میکند، در حالی که سیستمهای خنککنندگی فعال، از تجمع گرمای باقیمانده جلوگیری میکنند. هنگام کار در سرعت بالا، خنککننده تحت فشار بالا دو نقش مهم دارد: خنکسازی ناحیه تماس ابزار با قطعه کار و شستوشوی تراشههای آزاردهنده از بستر دستگاه قبل از اینکه مشکلاتی ایجاد کنند. سپرهای حرارتی نیز بخش مهمی دیگر در حفظ پایداری هستند، بهویژه در اطراف قطعات حساسی مانند بلبرینگهای اسپیندل و مجموعههای پیچ گویی که نمیتوانند در برابر قرارگیری طولانی در معرض گرما مقاومت کنند. تمام این روشهای مختلف که با هم کار میکنند، باعث میشوند تراشهای بستر مایل در محدوده دمایی باریکی باقی بمانند که برای تولید قطعات با ابعاد بسیار دقیق لازم است، حتی زمانی که در طول تولیدهای طولانی و با سرعتهای بالاتر از تنظیمات سنتی کار میکنند.

ابزارهای با عملکرد بالا و کاربردهای واقعی تراشهای بستر مایل

تراشهای مدرن با تخت خمیده دارای سیستمهای پیشرفته ابزارکاری از قبیل برجکهای چند ایستگاهی و تعویضکنندههای خودکار ابزار (ATC) هستند که امکان تعویض سریع و بدون دخالت دست را فراهم میکنند. برخی از پیکربندیها زمان تعویض را به کمتر از یک ثانیه میرسانند و بدین ترتیب زمان توقف به حداقل رسیده و چرخههای تولید کاملاً خودکار و مداوم پشتیبانی میشوند.

مطالعه موردی: عملکرد مغزی در شرایط کار مداوم با ۱۰,۰۰۰ دور در دقیقه

آزمایشها نشان داد که هنگامی که یک دستگاه تراش با تخت خمیده به مدت سه روز متوالی با سرعت ۱۰,۰۰۰ دور در دقیقه کار کند، عملکرد بسیار خوبی دارد. دما بسیار پایدار باقی میماند و تنها نوسانی معادل ۲ درجه سانتیگراد داشت و اندازهگیریهای موقعیت نیز تقریباً بدون انحراف باقی ماندند و در طول زمان در دقتی در حد ۰٫۰۰۱ میلیمتر باقی ماندند. این بدین معناست که دستگاه میتواند با حفظ سرعت بالا، بدون از دست دادن دقت کار کند که در کارخانههایی که توقف هزینهبر است و کنترل کیفیت اهمیت بالایی دارد، بسیار مهم است. برای واحدهایی که به نتایج قابل اعتماد روزبهروز نیاز دارند، این نوع ثبات و پایداری تفاوت بزرگی ایجاد میکند.

پذیرش صنعتی در هوافضا، پزشکی و تولید هوشمند

تراشهای تخت خمیده به بخشی ضروری در صنایعی تبدیل شدهاند که دقت بالا اهمیت ویژهای دارد. صنعت هوافضا بهشدت از این ماشینها در ساخت تیغههای توربین و قطعات چرخدنده فرود استفاده میکند که باید مشخصات ابعادی بسیار دقیقی را رعایت کنند. برای تولیدکنندگان دستگاههای پزشکی، این تراشها در تولید ابزارهای جراحی و دستگاههای ایمپلنت حیاتی هستند، جایی که حتی کوچکترین ناهمواری سطحی میتواند در محیطهای بالینی میان موفقیت و شکست فاصله ایجاد کند. آنچه تراشهای تخت خمیده را متمایز میکند، عملکرد عالی آنها در محیطهای تولیدی مدرن است. امروزه بسیاری از واحدها آنها را به سیستمهای نظارتی مبتنی بر اینترنت متصل میکنند که بهطور مداوم عملکرد ماشین را پایش میکنند. این اتصال به تکنسینها اجازه میدهد تا مشکلات احتمالی را قبل از بروز شناسایی کنند و در طول روز عملیات را بهصورت دقیق تنظیم نمایند.

سوالات متداول

مزایای طراحی تراش تخت خمیده چیست؟

طرحهای ماشین تراش با بستر مایل، استحکام ساختاری بهتر، توزیع بار مناسبتر و ارتعاشات کمتری فراهم میکنند که در نهایت منجر به دقت بالاتر و کیفیت بهتر پرداخت سطح میشود.

زاویه بستر مایل ماشین تراش چگونه بر عملکرد آن تأثیر میگذارد؟

این زاویه بر پایداری دستگاه و دسترسی آسان به ابزارها تأثیر دارد. زاویهای بین ۳۰ تا ۴۵ درجه تعادل خوبی ایجاد میکند، در حالی که زوایای تندتر مانند ۶۰ درجه استحکام بیشتری را برای کارهای سنگین فراهم میکنند.

راهبردهای مدیریت حرارتی در ماشین تراشهای با بستر مایل چگونه دقت را بهبود میبخشند؟

مدیریت پیشرفته حرارتی که شامل طراحی متقارن و سیستمهای خنککننده بهینهشده است، از تحریف و انحراف حرارتی جلوگیری کرده و دقت ماشینکاری را حتی تحت بارهای حرارتی حفظ میکند.

چرا تخلیه ضایعات (چیپس) در ماشین تراشهای با بستر مایل مهم است؟

تخلیه کارآمد ضایعات از برش مجدد جلوگیری کرده و تجمع حرارت را کاهش میدهد که این امر به حفظ کیفیت قطعه و افزایش عمر ابزار در کاربردهای ماشینکاری با سرعت بالا کمک میکند.

فهرست مطالب

- صلبیت ساختاری و پایداری مکانیکی در ماشین حصاری تخت شیب دار طراحی

- سیستمهای پیشرفته حرکتی که ماشینکاری دقیق با سرعت بالا را ممکن میسازند

- دقت دقیق تحت بار حرارتی و شرایط دینامیکی

- تخلیه کارآمد ضایعات فلزی و مدیریت یکپارچه حرارتی

- ابزارهای با عملکرد بالا و کاربردهای واقعی تراشهای بستر مایل

- سوالات متداول