Konstrukcijska togost in mehanska stabilnost pri Stružnica s poševno posteljo Oblikovanje

Kako geometrija kosa izboljša konstrukcijsko celovitost in porazdelitev obremenitve

CNC tokarni stroji imajo veliko korist od trikotne strukturne podlage, ki jo tvori njihova poševna postelja. Če pogledamo dejanske zmogljivosti, ti stroji kažejo približno 18 do 22 odstotkov večjo togost kot običajni modeli s ravno posteljo. Prav tako zmanjšajo vibracije med hitrimi operacijami za okoli 40 %. Poševna površina odlično usmerja režne sile neposredno v osnovo stroja. To pomeni, da se v pomembnih delih kopiči manj napetosti, kar včasih zmanjša obremenitev celo za 40 %. V praksi to pomeni, da ohranjajo položajno natančnost znotraj le 0,002 mm, tudi ko obravnavajo težke obremenitve nad 8 kilonavtov. Modeli s ravno posteljo običajno odstopajo med 0,005 in 0,008 mm pri podobnih obremenitvah, kar poševne postelje jasno uvršča na boljšo izbiro za natančna dela.

Kotne konfiguracije (30°, 45°, 60°) in njihov vpliv na togost in dostopnost

Kako strm je poševni postolje, veliko pomeni za to, kako trdno se stroj počuti in kako enostavno je delati nanj. Večina delavnic ugotovi, da koti okoli 30 do 45 stopinj delujejo zelo dobro, ker zmanjšajo vibracije, ne da bi ostanki (žaga) uvrtali kjerkoli, poleg tega orodja lahko dosegajo, kar je potrebno. Nastavitev pod kotom 45 stopinj se je postala precej standardna v mnogih delavnicah, saj uravnoveša stabilnost in enostavnost uporabe. Nekateri proizvajalci izberejo 60 stopinj, kadar potrebujejo dodatno trdnost za težka opravila. Če je kot še strmejši, dejansko približa celoten stroj tlom, kar pomaga ohranjati stabilnost tudi pri rezanju s višjimi hitrostmi – kar je zelo pomembno v proizvodnih okoljih, kjer vsak izpad pomeni denarne izgube.

Usklajenost rezilnih sil s težnostjo za zmanjšanje upogibanja in vibracij

Ko je rezalno orodje nagnjeno navzdol, deluje bolje s težnostjo namesto proti njej. To pomeni, da se večina sile prenese naravnost v podlago stroja, namesto da bi ustvarjala točke zavijajočega napetosti. Pri višjih hitrostih nad 4.500 vrt/min ta nastavitev precej zmanjša vibracije – približno za 40 % manj tresenja v primerjavi s standardnimi konstrukcijami. Kakšna je prednost? Obratovalci lahko odstranjujejo večje kose materiala, ne da bi izgubili pregled nad tem, kje režejo. Deli imajo poleg tega dosledne dimenzije in bolj gladke površine. Za tovarne, ki dnevno proizvajajo tisoče identičnih kosov, pomeni takšna ponovljiva kakovost razliko med primernimi izdelki in reklamacijami.

Napredni sistemi gibanja, ki omogočajo natančno obdelavo pri visokih hitrostih

Linijijske vodilne tirnice in prednapete kroglične vijake omogočajo hitro in natančno pozicioniranje orodja z minimalnim odzivom, s čimer tvorijo jedro sodobnih gibljivih sistemov naklonskih stružnic. Ti komponenti zagotavljajo točnost na ravni mikronov (±0,002 mm) in ohranjajo togost tudi med agresivnimi rezkalnimi cikli z pogostimi spremembami smeri.

Pogoni visokih zmogljivosti za glavno gred in integracija direktnega pogona

Motorji glavne gredi z visokim navorom v sodobnih naklonskih stružnicah lahko dosegajo hitrosti 10.000 vrt/min ali več, hkrati pa ohranjajo termično stabilnost. Integracija direktnega pogona odpravi remene, zobnike in druge prenosne elemente, s čimer zmanjša mehanske izgube in vibracije. To omogoča takojšnjo dostavo moči, kar izboljša kakovost površine med fazami pospeševanja in zaviranja.

CNC krmiljenje gibanja z doseganjem točnosti na ravni mikronov pri visokih hitrostih

Sodobni CNC sistemi se zanašajo na pametne algoritme, ki hkrati upravljajo z več osmi in prilagajajo delovanje ob prisotnosti vztrajnosti. Te naprave so opremljene z visoko natančnimi kodniki, ki neprestano pošiljajo povratne informacije, kar omogoča majhne popravke za ohranjanje natančnosti delov do delov tisočinke mikrona, tudi med delovanjem na polni hitrosti. Takšna natančna krmiljenja naredijo vse razliko pri izdelavi zapletenih oblik, ki morajo v industrijah, kjer prevladuje avtomatizacija, popolnoma točno sedeti skupaj. Proizvajalci v različnih panogah se zanašajo na to zmogljivost, da bi izpolnili zahtevne specifikacije, ne da bi pri tem ogrozili kakovosti ali učinkovitosti.

Usklajevanje hitrosti vretena, pospeška in trajne natančnosti

Optimizacija zmogljivosti pri visokih hitrostih zahteva uravnoteženje hitrosti vretena, pospeševanja in rezalnih sil, da se prepreči upogib orodja in hkrati poveča učinkovitost. Sodobni nadzorni sistemi dinamično prilagajajo parametre glede na trenutne obremenitvene razmere, kar zagotavlja dosledno točnost mer in kakovost površin skozi celotne dolge cikle obdelave.

Natančna točnost pod toplotno obremenitvijo in dinamičnimi pogoji

Toplotna stabilnost pri naklonskih stružnicah med daljšim delovanjem pri visokih hitrostih

Ohranjanje hladnosti je zelo pomembno, ko stroji delujejo pri visokih hitrostih dolga obdobja. Toplina povzroča upogibanje delov, kar povzroči večino doslednih napak, ki jih opazimo pri natančnostnem delu. Poševne postelje imajo ta naklon vgrajen v svojo konstrukcijo, zato se toplota bolj enakomerno porazdeljuje po pomembnih delih. Ta konstrukcija precej učinkovito preprečuje upogibanje. Stroji ostanejo natančni tudi po urah obratovanja, ko temperature naraščajo. Delavnice, ki se zanašajo na tesne tolerance, ta lastnost ocenjujejo kot zlasti dragoceno, saj pomeni manj izrabljenih kosov in manj prostojov za popravilo upognjenih delov pozneje.

Zmanjševanje toplotnega odmika s simetrično konstrukcijo in izbiro materialov

Za reševanje težav s termičnim odmikom se mnogi proizvajalci obrnejo na simetrične okvirne konstrukcije v povezavi s materiali, ki se ob segrevanju razširijo zelo malo. Simetrija pomaga enakomerno porazdeliti toploto po celotni napravi, kar med obratovanjem ohranja dimensionalno stabilnost. Raziskave kažejo, da pravilno izvedeno toplotno upravljanje poveča natančnost obdelave za do 60 odstotkov v primerjavi s sistemih, kjer je nadzor temperature zanemarjen. Za industrije, ki izdelujejo natančne dele, kot so letalski komponenti ali medicinske naprave, je doseganje tega ravnotežja ključnega pomena – le tako se razlikuje med sprejemljivimi tolerance in dragocenimi zavrnjenimi kosy.

Ohranjanje tesnih toleranc in površinskega stanja pri zapletenih struženjskih opravilih

Sodobni naklonski tokarni stroji ohranjajo natančnost do mikronske ravni, tudi kadar se temperature začnejo dvigovati, kar omogočajo vgrajeni sistemi toplotne kompenzacije. Ti sistemi spremljajo spremembe toplote v realnem času in prilagajajo položaj orodij, da površine ostanejo dovolj gladke za izredno podrobno delo. Govorimo o površinah z povprečno hrapavostjo pod 0,4 mikrona, kar je zelo pomembno pri izdelavi delov za letala ali medicinske naprave, kjer ni mesta napakam. Za delavnice, ki izdelujejo komponente, ki morajo izpolnjevati stroge specifikacije, ta vrsta stabilnosti pomeni razliko med uspešnim opravljenim pregledom in zavrnitvijo celotnih serij.

Ohranjanje dimenzijske natančnosti v okoljih za visokoserijsko proizvodnjo

Pri neprekinjeni 24/7 proizvodnji napredne kosi ležajne stružnice ohranjajo točnost dimenzij znotraj ±0,002 mm pri dolgih serijah. Optimizirani sistemi hlajenja in toplotna zaščita omejujejo nabiranje toplote, kar omogoča ohranjanje natančnosti. Posledično proizvajalci dosegajo stopnjo skladnosti delov do 99,8 %, kar kaže na učinkovitost sodobnih strategij upravljanja toplote.

Učinkovito odvajanje ostruškov in integrirano upravljanje toplote

Kosa geometrija postelje, ki spodbuja naravni tok ostruškov in preprečuje njihovo nabiranje

Poševna postelja deluje kot sistem gravitacijskega dovajanja, ki zelo pomaga pri ravnanju s kovinskimi ostružki med obdelavo. V primerjavi s ploščatimi vodoravnimi posteljami, kjer se ostružki nagnjejo nabirati tik ob mestu rezanja, ti poševni dizajni, ki so navadno pod kotom približno 30 do 60 stopinj, dejansko odklanjajo ostružke stran od obdelovanca. Odstranjevanje nakopičenih ostružkov preprečuje pojav ponovnega rezanja, ki prehitro obrabi orodja in povzroči slabo kakovost površine delov. Za delavnice, ki delujejo s hitrimi hitrostmi in visoko avtomatizacijo, postane ustrezno odstranjevanje ostružkov popolnoma nujno pri ravnanju z velikimi količinami materiala, ki se odstranjuje med proizvodnjo.

Zmanjševanje kopičenja toplote s pravilnim odstranjevanjem ostružkov

Hitro odstranjevanje ostruškov je zelo pomembno za ohranjanje nizkih temperatur med obdelovalnimi operacijami. Ko se vroče kovinske odpadke odstranijo od rezilnega območja, se zmanjša prenos toplote v obdelovan del in v stroj sam. Učinkovito odstranjevanje ostruškov naredi veliko razliko pri ohranjanju stabilnih mer v času. Nekatere raziskave kažejo, da lahko pravilna upravljanje z ostruški zmanjša toplotno deformacijo približno za 35–40 odstotkov, kar pomeni, da lahko proizvajalci med daljšimi proizvodnimi cikli ohranjajo ožje tolerance, ne da bi se preveč skrbeli za upogibanje ali druge toplotne težave, ki bi lahko pokvarile dele.

Vloga hladilnih sistemov in toplotnih ščitov pri ohranjanju natančnosti

Oblika stroja omogoča, da se ostanki materiala odstranjujejo med delovanjem, medtem ko aktivni hladilni sistemi poskrbijo za odvajanje preostale toplote. Ko stroj deluje pri visoki hitrosti, hladilno sredstvo pod visokim tlakom opravlja dvojno nalogo: hladi tam, kjer orodje sreča obdelovanec, in odplakne nadležne ostruške s postelje stroja, preden povzročijo težave. Toplotni ščiti so še en pomemben del ohranjanja stabilnosti, zlasti okoli občutljivih delov, kot so ležaji vretena in skupine krogelne vijake, ki ne morejo prenesti velikega segrevanja. Vsi ti različni pristopi, ki delujejo skupaj, pomenijo, da poševne tokarske postelje ostanejo znotraj tesnih temperaturnih območij, potrebnih za izdelavo delov z izjemno natančnimi merami, tudi ko potekajo dolgi seriji proizvodnje pri višjih hitrostih, kot jih dovoljujejo tradicionalne nastavitve.

Orodje visokih zmogljivosti in uporaba v resničnih pogojih Naklonske tokarne

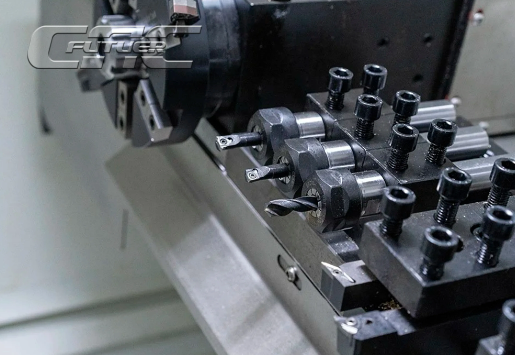

Sodobni naklonski tokarni stroji imajo napredne orodjarske sisteme, kot so večpostojni revolverji in avtomatske menjalnike orodij (ATC), ki omogočajo hitre, brezročne zamenjave orodij. Nekatere konfiguracije dosegajo čase zamenjave pod eno sekundo, s čimer se zmanjša mrtvi čas in podpirajo popolnoma avtomatizirane, neprekinjene proizvodne cikle.

Primer primera: zmogljivost vretena pri neprekinjenem delovanju pri 10.000 vrtljajih na minuto

Testiranje je pokazalo, da se je tokarni stroj z naklonskim posteljnim delom ob poganjanju pri 10.000 vrtljajih na minuto tri dni zapored izkazal za zelo učinkovitega. Temperatura je ostala precej stabilna, z nihanji le dveh stopinj Celzija, merjenja položaja pa niso odstopala bistveno in so celoten čas ostala znotraj točnosti 0,001 mm. To pomeni, da stroj lahko nadaljuje z delovanjem na največji moči, ne da bi izgubil natančnost, kar je zelo pomembno v tovarnah, kjer vsak mrtvi čas pomeni denarne izgube, kontrola kakovosti pa je ključna. Za delavnice, ki potrebujejo zanesljive rezultate dan za dnem, takšna doslednost pomeni veliko razliko.

Sprejetje industrije v letalstvu, medicini in pametni proizvodnji

Kosoležni tokarni stroj se je uveljavil v panogah, kjer je najpomembnejše doseči popolno natančnost. Letalska industrija se pri izdelavi lopatic turbine in komponent podvozij zelo zanaša na te stroje, ki morajo izpolnjevati izjemno stroga dimenzijska merila. Proizvajalcem medicinskih naprav so ti tokarni stroji nepogrešljivi pri izdelavi kirurških instrumentov in vsadkov, kjer lahko že najmanjša površinska nepravilnost pomeni razliko med uspehom in neuspehom v kliničnih pogojih. Kar posebej izpostavlja kosoležne tokarne stroje, je njihova odlična vključenost v sodobna proizodna okolja. Številne obrate jih sedaj povežejo s sistemom nadzora prek interneta, ki neprestano spremlja zmogljivost strojev. Ta povezava omogoča tehnikom, da odkrijejo morebitne težave še preden postanejo problem, ter skozi dan prilagajajo in optimizirajo procese.

Pogosta vprašanja

Kateri so prednosti konstrukcije kosoležnega tokarnega stroja?

Konstrukcija stružnic s poševno postajo ponuja izboljšano strukturno trdnost, boljše porazdelitve obremenitve in zmanjšane vibracije, kar pripomore k izboljšani natančnosti in kakovosti površinskega popleta.

Kako vpliva kot poševne postaje stružnice na njeno zmogljivost?

Kot vpliva na stabilnost stroja in dostopnost orodja. Kot med 30° in 45° ponuja dober kompromis, medtem ko večji koti, kot je 60°, omogočajo večjo trdnost pri zahtevnejših opravilih.

Kako izboljšujejo strategije toplotnega upravljanja v stružnicah s poševno postajo natančnost?

Napredno toplotno upravljanje, ki vključuje simetrične konstrukcije in optimizirane sisteme hlajenja, zmanjšuje toplotne deformacije in odmike ter zagotavlja natančno obdelavo tudi pod toplotnimi obremenitvami.

Zakaj je odvajanje ostružkov pomembno pri stružnicah s poševno postajo?

Učinkovito odvajanje ostružkov preprečuje ponovno rezkanje in zmanjšuje kopičenje toplote, s čimer ohranja kakovost izdelka in podaljša življenjsko dobo orodja pri visokohitrostnih obdelovalnih aplikacijah.

Vsebina

- Konstrukcijska togost in mehanska stabilnost pri Stružnica s poševno posteljo Oblikovanje

- Napredni sistemi gibanja, ki omogočajo natančno obdelavo pri visokih hitrostih

-

Natančna točnost pod toplotno obremenitvijo in dinamičnimi pogoji

- Toplotna stabilnost pri naklonskih stružnicah med daljšim delovanjem pri visokih hitrostih

- Zmanjševanje toplotnega odmika s simetrično konstrukcijo in izbiro materialov

- Ohranjanje tesnih toleranc in površinskega stanja pri zapletenih struženjskih opravilih

- Ohranjanje dimenzijske natančnosti v okoljih za visokoserijsko proizvodnjo

- Učinkovito odvajanje ostruškov in integrirano upravljanje toplote

- Orodje visokih zmogljivosti in uporaba v resničnih pogojih Naklonske tokarne

- Pogosta vprašanja