ความมั่นคงของโครงสร้างและเสถียรภาพเชิงกลใน เครื่องหมุนเบดอเนกประสงค์ การออกแบบ

รูปทรงเรขาคณิตแบบเตียงเอียงช่วยเสริมความแข็งแรงของโครงสร้างและการกระจายแรงได้อย่างไร

เครื่องกลึง CNC ได้รับประโยชน์อย่างมากจากโครงสร้างพื้นฐานรูปสามเหลี่ยมที่เกิดจากรูปทรงเตียงเอียงของตัวเครื่อง เมื่อพิจารณาจากตัวเลขประสิทธิภาพจริง เครื่องเหล่านี้แสดงความแข็งแรงดีขึ้นประมาณ 18 ถึง 22 เปอร์เซ็นต์ เมื่อเทียบกับรุ่นเตียงเรียบมาตรฐาน นอกจากนี้ยังช่วยลดการสั่นสะเทือนระหว่างการทำงานที่ความเร็วสูงลงได้ประมาณ 40% พื้นผิวที่เอียงนี้ช่วยนำแรงตัดไปยังฐานของเครื่องได้อย่างมีประสิทธิภาพ ซึ่งหมายความว่าความเครียดที่สะสมในชิ้นส่วนสำคัญจะลดลง บางครั้งลดลงได้สูงสุดถึง 40% สำหรับการใช้งานจริง สิ่งนี้ทำให้สามารถรักษาระดับความแม่นยำในการตำแหน่งได้ภายในเพียง 0.002 มม. แม้ในขณะที่รับภาระหนักเกินกว่า 8 กิโลนิวตัน ในทางตรงกันข้าม แบบเตียงเรียบมักเบี่ยงเบนค่าระหว่าง 0.005 ถึง 0.008 มม. ภายใต้ภาระงานที่คล้ายกัน ทำให้แบบเตียงเอียงเป็นตัวเลือกที่ดีกว่าอย่างชัดเจนสำหรับงานที่ต้องการความแม่นยำ

มุมต่างๆ (30°, 45°, 60°) และอิทธิพลต่อความแข็งแรงและการเข้าถึง

มุมเอียงของเตียงเครื่องจักรมีผลอย่างมากต่อความมั่นคงของเครื่องจักรและความสะดวกในการทำงาน โดยทั่วไปร้านช่างส่วนใหญ่พบว่ามุมประมาณ 30 ถึง 45 องศานั้นใช้งานได้ดี เพราะช่วยลดการสั่นสะเทือนโดยไม่ทำให้เศษชิ้นงานติดค้าง และยังทำให้เครื่องมือสามารถเข้าถึงจุดที่ต้องการทำงานได้อย่างสะดวก การตั้งค่าที่ 45 องศาได้กลายเป็นมาตรฐานทั่วไปในโรงงานหลายแห่ง เนื่องจากให้ความสมดุลระหว่างความมั่นคงกับความสะดวกในการใช้งาน อย่างไรก็ตาม ผู้ผลิตบางรายเลือกใช้มุม 60 องศาเมื่อต้องการความแข็งแรงเพิ่มเติมสำหรับงานที่หนักเป็นพิเศษ การเพิ่มมุมให้ชันขึ้นจริงๆ แล้วจะทำให้ตัวเครื่องโดยรวมอยู่ใกล้พื้นดินมากขึ้น ซึ่งช่วยรักษาระดับความมั่นคงได้แม้ขณะตัดที่ความเร็วสูง—สิ่งนี้มีความสำคัญมากในสภาพแวดล้อมการผลิตที่การหยุดทำงานมีค่าใช้จ่ายสูง

การจัดแนวแรงตัดให้สอดคล้องกับแรงโน้มถ่วง เพื่อลดการเบี่ยงเบนและการสั่นสะเทือน

เมื่อเครื่องมือตัดเอียงลงด้านล่าง จะทำงานได้ดีขึ้นโดยใช้แรงโน้มถ่วงแทนการต่อต้านมัน ซึ่งหมายความว่าแรงส่วนใหญ่จะถูกถ่ายโอนตรงลงไปยังฐานของเครื่องจักร แทนที่จะสร้างจุดเครียดแบบบิดเบี้ยว ที่ความเร็วสูงกว่า 4,500 รอบต่อนาที การตั้งค่านี้ช่วยลดการสั่นสะเทือนได้ค่อนข้างมาก คือลดการสั่นลงประมาณ 40% เมื่อเทียบกับการออกแบบทั่วไป ประโยชน์คือ ผู้ปฏิบัติงานสามารถตัดชิ้นงานได้ลึกขึ้นโดยไม่เสียตำแหน่งการตัด ทำให้ชิ้นส่วนที่ผลิตออกมามีขนาดสม่ำเสมอและพื้นผิวเรียบเนียนขึ้น สำหรับโรงงานที่ผลิตชิ้นส่วนเหมือนกันหลายพันชิ้นทุกวัน การได้คุณภาพที่ทำซ้ำได้อย่างนี้ คือสิ่งที่ทำให้แตกต่างระหว่างผลิตภัณฑ์ที่ดีกับของเสีย

ระบบขับเคลื่อนขั้นสูงที่รองรับการกลึงความเร็วสูงอย่างแม่นยำ

รางคู่มือเชิงเส้นและสกรูบอลที่มีการโหลดล่วงหน้า ช่วยให้สามารถจัดตำแหน่งเครื่องมือได้อย่างรวดเร็วและแม่นยำ โดยมีการกลับทิศน้อยที่สุด ซึ่งเป็นหัวใจหลักของระบบขับเคลื่อนเครื่องกลึงแบบ slant bed ในยุคปัจจุบัน องค์ประกอบเหล่านี้รับประกันความแม่นยำระดับไมครอน (±0.002 มม.) และรักษาระดับความแข็งแรงไว้ได้ แม้ในระหว่างรอบการตัดที่รุนแรงซึ่งมีการเปลี่ยนทิศทางบ่อยครั้ง

ระบบขับเคลื่อนสปินเดิลสมรรถนะสูงและการรวมระบบไดรฟ์โดยตรง

มอเตอร์สปินเดิลกำลังบิดสูงในเครื่องกลึงแบบ slant bed รุ่นใหม่สามารถทำความเร็วได้ถึง 10,000 รอบต่อนาที หรือสูงกว่า ขณะที่ยังคงรักษาระดับเสถียรภาพทางความร้อนไว้ได้ การรวมระบบไดรฟ์โดยตรงช่วยกำจัดสายพาน ฟันเฟือง และองค์ประกอบการส่งกำลังอื่นๆ ลดการสูญเสียทางกลและแรงสั่นสะเทือน ส่งผลให้สามารถส่งกำลังได้ทันที ช่วยปรับปรุงคุณภาพผิวงานในช่วงการเร่งความเร็วและชะลอความเร็ว

ระบบควบคุมการเคลื่อนไหวด้วย CNC ที่บรรลุความแม่นยำระดับไมครอนที่ความเร็วสูง

ระบบ CNC สมัยใหม่ขึ้นอยู่กับอัลกอริทึมอัจฉริยะที่สามารถควบคุมหลายแกนพร้อมกัน ขณะที่ปรับค่าตามแรงเฉื่อยแบบเรียลไทม์ เครื่องจักรเหล่านี้มาพร้อมเอนโคดเดอร์ความแม่นยำสูง ที่คอยส่งข้อมูลกลับอย่างต่อเนื่อง ทำให้สามารถปรับแก้เล็กน้อยเพื่อรักษาระดับความแม่นยำของชิ้นส่วนได้ถึงระดับเศษส่วนไมครอน แม้จะทำงานที่ความเร็วสูงสุด ความสามารถในการควบคุมอย่างแม่นยำเช่นนี้มีบทบาทสำคัญอย่างยิ่งเมื่อต้องสร้างรูปทรงซับซ้อนที่ต้องพอดีกันอย่างสมบูรณ์แบบ ในอุตสาหกรรมที่การดำเนินงานอัตโนมัติเป็นหลัก ผู้ผลิตในหลากหลายภาคส่วนต่างพึ่งพาความสามารถนี้เพื่อให้สามารถตอบสนองข้อกำหนดที่เข้มงวด โดยไม่ลดทอนคุณภาพหรือประสิทธิภาพ

การถ่วงดุลระหว่างความเร็วแกนหมุน ความเร่ง และความแม่นยำที่คงที่

การเพิ่มประสิทธิภาพในการทำงานที่ความเร็วสูงต้องอาศัยการถ่วงดุลระหว่างความเร็วรอบของแกนหมุน รูปแบบการเร่งความเร็ว และแรงตัด เพื่อป้องกันการโก่งตัวของเครื่องมือ พร้อมทั้งเพิ่มประสิทธิภาพสูงสุด ระบบควบคุมสมัยใหม่จะปรับพารามิเตอร์ต่างๆ อย่างต่อเนื่องตามสภาพภาระจริง ทำให้มั่นใจได้ถึงความแม่นยำของขนาดและผิวสัมผัสที่สม่ำเสมอตลอดรอบการกลึงที่ยาวนาน

ความแม่นยำสูงภายใต้ภาระความร้อนและสภาวะพลวัต

ความเสถียรทางความร้อนในเครื่องกลึงแบบสลันต์เบดระหว่างการทำงานที่ความเร็วสูงเป็นเวลานาน

การรักษาอุณหภูมิให้เย็นถือเป็นสิ่งสำคัญมากเมื่อเครื่องจักรทำงานที่ความเร็วสูงเป็นเวลานาน ความร้อนทำให้ชิ้นส่วนบิดงอ ซึ่งก่อให้เกิดข้อผิดพลาดอย่างต่อเนื่องที่เราพบเห็นบ่อยในการทำงานที่ต้องการความแม่นยำ เครื่องจักรแบบ Slant bed มีการออกแบบมุมเอียงในตัว ทำให้ความร้อนกระจายตัวได้อย่างสม่ำเสมอมากขึ้นบนชิ้นส่วนสำคัญ การออกแบบนี้จึงช่วยป้องกันการบิดงอได้ค่อนข้างดี เครื่องจักรยังคงความแม่นยำได้แม้หลังจากทำงานต่อเนื่องหลายชั่วโมงและอุณหภูมิสูงขึ้น โรงงานที่ต้องพึ่งพาค่าความคลาดเคลื่อนที่แคบจะพบว่าคุณลักษณะนี้มีประโยชน์อย่างยิ่ง เพราะหมายถึงชิ้นงานเสียที่ลดลง และเวลาหยุดซ่อมแซมชิ้นส่วนที่บิดงอก็น้อยลง

ลดการเลื่อนตัวจากความร้อนด้วยการออกแบบแบบสมมาตรและการเลือกวัสดุ

เพื่อจัดการกับปัญหาการเลื่อนตัวจากความร้อน ผู้ผลิตจำนวนมากหันไปใช้การออกแบบโครงสร้างแบบสมมาตรร่วมกับวัสดุที่มีการขยายตัวน้อยมากเมื่อได้รับความร้อน ความสมมาตรช่วยกระจายความร้อนอย่างสม่ำเสมอทั่วทั้งเครื่อง ซึ่งช่วยรักษาความคงตัวของมิติในระหว่างการทำงาน การศึกษาแสดงให้เห็นว่า เมื่อจัดการเรื่องความร้อนได้อย่างเหมาะสม ความแม่นยำในการกลึงสามารถเพิ่มขึ้นได้สูงถึง 60 เปอร์เซ็นต์ เมื่อเทียบกับระบบที่ไม่ได้ควบคุมอุณหภูมิอย่างเหมาะสม สำหรับอุตสาหกรรมที่ทำงานกับชิ้นส่วนความแม่นยำสูง เช่น ชิ้นส่วนอากาศยานหรืออุปกรณ์ทางการแพทย์ การควบคุมสมดุลนี้อย่างถูกต้อง คือข้อแตกต่างระหว่างชิ้นงานที่อยู่ในช่วงยอมรับได้ กับชิ้นงานที่ถูกปฏิเสธและสูญเสียค่าใช้จ่าย

การรักษาระดับความคลาดเคลื่อนที่แคบและพื้นผิวที่เรียบเนียนในการทำงานกลึงที่ซับซ้อน

เครื่องกลึงแบบเบดเอียงที่ทันสมัยสามารถรักษาความแม่นยำได้ถึงระดับไมครอน แม้อุณหภูมิจะสูงขึ้น เนื่องจากมาพร้อมกับระบบชดเชยความร้อนในตัวซึ่งทำงานตลอดเวลา ระบบเหล่านี้จะตรวจจับการเปลี่ยนแปลงของอุณหภูมิขณะเกิดขึ้นจริง และปรับตำแหน่งของเครื่องมือโดยอัตโนมัติ เพื่อให้พื้นผิวเรียบเนียนพอสำหรับงานที่ต้องการความละเอียดสูง โดยสามารถทำให้ค่าความหยาบผิวเฉลี่ยต่ำกว่า 0.4 ไมครอน ซึ่งเป็นสิ่งสำคัญมากในการผลิตชิ้นส่วนสำหรับเครื่องบินหรืออุปกรณ์ทางการแพทย์ ที่ไม่อนุญาตให้เกิดข้อผิดพลาดใดๆ สำหรับโรงงานที่ผลิตชิ้นส่วนซึ่งต้องตรงตามข้อกำหนดที่เข้มงวด การคงความเสถียรเช่นนี้ คือสิ่งที่ทำให้แตกต่างระหว่างการผ่านการตรวจสอบ กับการต้องทิ้งชุดผลิตทั้งหมด

ความแม่นยำทางมิติอย่างต่อเนื่องในสภาพแวดล้อมการผลิตปริมาณมาก

ในการผลิตต่อเนื่อง 24/7 เครื่องกลึงแบบสไลนท์เบดขั้นสูงสามารถรักษาระดับความแม่นยำของมิติภายใน ±0.002 มม. ตลอดการผลิตในระยะยาว ระบบระบายความร้อนที่ได้รับการปรับให้มีประสิทธิภาพและระบบป้องกันความร้อนจำกัดการสะสมความร้อน ทำให้สามารถคงความแม่นยำไว้ได้อย่างต่อเนื่อง ผลลัพธ์คือผู้ผลิตสามารถบรรลุอัตราความสอดคล้องของชิ้นส่วนได้สูงถึง 99.8% ซึ่งแสดงให้เห็นถึงประสิทธิภาพของกลยุทธ์การจัดการความร้อนในยุคปัจจุบัน

การระบายเศษโลหะอย่างมีประสิทธิภาพและการจัดการความร้อนแบบบูรณาการ

รูปทรงเรขาคณิตแบบสไลนท์เบดที่ส่งเสริมการไหลของเศษโลหะตามธรรมชาติและป้องกันการสะสม

เตียงที่ค้างค้างทํางานเหมือนระบบการให้อาหารด้วยแรงโน้มถ่วง ที่ช่วยในการจัดการชิปโลหะระหว่างการแปรรูป เมื่อเปรียบเทียบกับเตียงราบแนวราบ ที่ชิปมักจะสะสมอยู่ใกล้ๆกับที่ตัด จะมีมุมการออกแบบนี้ ปกติตั้งอยู่ประมาณ 30 ถึง 60 องศา การกําจัดชิปที่สะสมตัวนี้ จะหยุดสิ่งที่เรียกว่าการตัดใหม่ ซึ่งทําให้เครื่องมือสลายเร็วเกินไป และทําให้ผิวของชิ้นส่วนมีคุณภาพไม่ดี สําหรับร้านค้าที่ทํางานด้วยความเร็วสูง และมีระบบอัตโนมัติมากมาย การถอดชิปที่เหมาะสม จะเป็นสิ่งจําเป็นที่สุด เมื่อจัดการกับวัสดุทั้งหมดที่หลุดออกระหว่างการผลิต

ลดการสะสมความร้อนโดยการนำเศษชิ้นงานออกอย่างมีประสิทธิภาพ

การกำจัดเศษชิปอย่างรวดเร็วมีความสำคัญมากต่อการรักษาอุณหภูมิให้เย็นลงในระหว่างกระบวนการกลึง เมื่อเศษโลห้อนที่ร้อนถูกดึงออกไปจากบริเวณที่ทำการตัด จะช่วยลดปริมาณความร้อนที่ถ่ายเทเข้าสู่ชิ้นงานและเครื่องจักรเอง การนำชิปออกได้อย่างมีประสิทธิภาพจึงเป็นปัจจัยสำคัญที่ทำให้มิติของชิ้นงานคงที่ตามเวลาที่กำหนด งานวิจัยบางชิ้นระบุว่า การจัดการชิปอย่างเหมาะสมสามารถลดการบิดเบี้ยวจากความร้อนได้ประมาณ 35-40 เปอร์เซ็นต์ ซึ่งหมายความว่าผู้ผลิตสามารถควบคุมค่าความคลาดเคลื่อนได้แน่นหนากว่าตลอดวงจรการผลิตที่ยาวนาน โดยไม่ต้องกังวลมากเกินไปว่าชิ้นส่วนจะโก่งหรือเกิดปัญหาที่เกี่ยวข้องกับความร้อน

บทบาทของระบบหล่อลื่นทำความเย็นและการป้องกันความร้อนในการรักษาความแม่นยำ

รูปร่างของเครื่องช่วยให้เศษชิ้นงานเคลื่อนตัวออกห่างในระหว่างการทำงาน ในขณะที่ระบบระบายความร้อนแบบแอคทีฟจัดการกับความร้อนที่สะสมเหลืออยู่ เมื่อทำงานที่ความเร็วสูง น้ำยาหล่อเย็นภายใต้แรงดันสูงจะทำหน้าที่สองอย่าง คือ ช่วยลดอุณหภูมิบริเวณที่เครื่องมือสัมผัสกับชิ้นงาน และชะล้างเศษชิ้นงานที่รบกวนออกจากรางเครื่องก่อนที่จะก่อปัญหา เกราะกันความร้อนเป็นอีกส่วนสำคัญในการรักษาความเสถียร โดยเฉพาะรอบๆ ชิ้นส่วนละเอียดอ่อน เช่น แบริ่งแกนหมุนและชุดสกรูบอล ซึ่งไม่สามารถทนต่อความร้อนได้มาก การทำงานร่วมกันของกลไกต่างๆ เหล่านี้ทำให้เครื่องกลึงแนวยก (slant bed lathe) ยังคงอยู่ในช่วงอุณหภูมิแคบที่จำเป็นเพื่อผลิตชิ้นส่วนที่มีความแม่นยำสูง แม้จะทำงานต่อเนื่องเป็นเวลานานที่ความเร็วสูงกว่าเครื่องแบบดั้งเดิม

เครื่องมือประสิทธิภาพสูงและการประยุกต์ใช้งานจริง Slant bed lathes

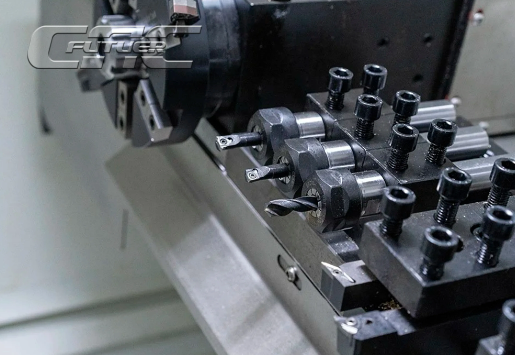

เครื่องกลึงแบบสไลด์เบดที่ทันสมัยมาพร้อมระบบเครื่องมือขั้นสูง เช่น หัวจับเครื่องมือหลายสถานีและเครื่องเปลี่ยนเครื่องมืออัตโนมัติ (ATCs) ซึ่งช่วยให้สามารถเปลี่ยนเครื่องมือได้อย่างรวดเร็วโดยไม่ต้องใช้มือ สome configuration สามารถเปลี่ยนเครื่องมือได้ในเวลาต่ำกว่าหนึ่งวินาที ลดเวลาหยุดทำงานลงได้มาก และรองรับวงจรการผลิตอัตโนมัติอย่างต่อเนื่อง

กรณีศึกษา: สมรรถนะของแกนหมุนภายใต้การดำเนินงานต่อเนื่องที่ 10,000 รอบต่อนาที

ผลการทดสอบแสดงให้เห็นว่า เมื่อรันเครื่องกลึงแบบสไลด์เบดที่ความเร็ว 10,000 รอบต่อนาทีเป็นเวลาสามวันติดต่อกัน เครื่องทำงานได้ดีมาก อุณหภูมิคงที่ค่อนข้างดี โดยมีการเปลี่ยนแปลงเพียง 2 องศาเซลเซียส และค่าตำแหน่งก็ไม่เลื่อนลอยมากนัก ยังคงความแม่นยำภายใน ±0.001 มม. ตลอดระยะเวลาดังกล่าว สิ่งนี้หมายความว่า เครื่องสามารถทำงานต่อเนื่องที่ความเร็วสูงสุดได้โดยไม่สูญเสียความแม่นยำ ซึ่งมีความสำคัญอย่างยิ่งในโรงงานที่การหยุดทำงานทำให้สูญเสียค่าใช้จ่าย และการควบคุมคุณภาพคือสิ่งสำคัญที่สุด สำหรับร้านที่ต้องการผลลัพธ์ที่เชื่อถือได้ทุกวัน ความสม่ำเสมอนี้คือสิ่งที่สร้างความแตกต่าง

การยอมรับในอุตสาหกรรมการบินและยานยนต์ การแพทย์ และการผลิตอัจฉริยะ

เครื่องกลึงแบบเตียงเอียงได้กลายเป็นเครื่องจักรหลักในภาคอุตสาหกรรมที่ต้องการความแม่นยำสูง อุตสาหกรรมการบินและยานยนต์พึ่งพาเครื่องจักรเหล่านี้อย่างมากในการผลิตใบพัดเทอร์ไบน์และชิ้นส่วนอุปกรณ์ลงจอด ซึ่งต้องตรงตามข้อกำหนดด้านมิติที่เข้มงวดอย่างยิ่ง สำหรับผู้ผลิตอุปกรณ์ทางการแพทย์ เครื่องกลึงเหล่านี้มีความจำเป็นต่อการผลิตเครื่องมือผ่าตัดและอุปกรณ์ที่ฝังเข้าร่างกาย โดยความผิดปกติเล็กน้อยบนพื้นผิวอาจทำให้เกิดความแตกต่างระหว่างความสำเร็จและความล้มเหลวในสถานการณ์ทางคลินิก สิ่งที่ทำให้เครื่องกลึงแบบเตียงเอียงโดดเด่นคือความสามารถในการทำงานร่วมกับสภาพแวดล้อมการผลิตสมัยใหม่ได้อย่างยอดเยี่ยม โรงงานจำนวนมากในปัจจุบันเชื่อมต่อเครื่องจักรเหล่านี้เข้ากับระบบตรวจสอบผ่านอินเทอร์เน็ต ซึ่งคอยติดตามประสิทธิภาพของเครื่องอย่างต่อเนื่อง การเชื่อมต่อนี้ช่วยให้ช่างเทคนิคสามารถตรวจพบปัญหาที่อาจเกิดขึ้นได้ก่อนจะลุกลาม และปรับแต่งกระบวนการทำงานได้ตามต้องการตลอดทั้งวัน

คำถามที่พบบ่อย

การออกแบบเครื่องกลึงแบบเตียงเอียงมีข้อดีอย่างไร

การออกแบบเครื่องกลึงแบบสลันท์เบดให้มีความแข็งแรงของโครงสร้างที่ดีขึ้น การกระจายแรงได้ดี และลดการสั่นสะเทือน ซึ่งส่งผลให้เกิดความแม่นยำและคุณภาพผิวงานที่ดีขึ้น

มุมเอียงของเครื่องกลึงแบบสลันท์เบดมีผลต่อสมรรถนะอย่างไร

มุมเอียงมีผลต่อความมั่นคงของเครื่องและการเข้าถึงอุปกรณ์ต่างๆ โดยมุม 30° ถึง 45° จะให้ความสมดุลที่ดี ในขณะที่มุมที่ชันกว่า เช่น 60° จะให้ความแข็งแรงมากขึ้นสำหรับงานที่ต้องการสมรรถนะสูง

กลยุทธ์การจัดการความร้อนในเครื่องกลึงแบบสลันท์เบดช่วยเพิ่มความแม่นยำได้อย่างไร

ระบบการจัดการความร้อนขั้นสูง รวมถึงการออกแบบที่สมมาตรและระบบระบายความร้อนที่ได้รับการปรับปรุง ช่วยลดการบิดเบี้ยวจากความร้อนและการเคลื่อนตัว ทำให้มั่นใจได้ถึงความแม่นยำในการกลึง แม้ภายใต้ภาระความร้อน

เหตุใดการนำเศษชิ้นงานออก (chip evacuation) จึงมีความสำคัญในเครื่องกลึงแบบสลันท์เบด

การนำเศษชิ้นงานออกอย่างมีประสิทธิภาพจะช่วยป้องกันการตัดซ้ำและลดการสะสมความร้อน ซึ่งช่วยรักษาคุณภาพของชิ้นงานและยืดอายุการใช้งานของเครื่องมือตัดในงานกลึงความเร็วสูง

สารบัญ

- ความมั่นคงของโครงสร้างและเสถียรภาพเชิงกลใน เครื่องหมุนเบดอเนกประสงค์ การออกแบบ

- ระบบขับเคลื่อนขั้นสูงที่รองรับการกลึงความเร็วสูงอย่างแม่นยำ

- ความแม่นยำสูงภายใต้ภาระความร้อนและสภาวะพลวัต

- การระบายเศษโลหะอย่างมีประสิทธิภาพและการจัดการความร้อนแบบบูรณาการ

- เครื่องมือประสิทธิภาพสูงและการประยุกต์ใช้งานจริง Slant bed lathes

- คำถามที่พบบ่อย