Конструктивна остойност и механична стабилност в Склонен лепенков предавник Дизайн

Как геометрията на наклонения стан подобрява конструктивната цялост и разпределението на натоварването

ЧПУ токарните машини се възползват значително от триъгълната структурна основа, образувана от наклоненото им легло. Когато разгледаме реалните работни параметри, тези машини показват около 18 до 22 процента по-добра огъваемост в сравнение със стандартните модели с плоско легло. Освен това те намаляват вибрациите по време на бързи операции приблизително с 40%. Наклонената повърхност действа чудесно за насочване на силите при рязане директно към основата на машината. Това означава, че напрежението в тези важни части се натрупва по-малко, понякога дори с до 40%. В практически приложения това се превежда като запазване на позиционната точност в рамките само на 0,002 мм, дори и при работа с тежки натоварвания над 8 килонютона. Моделите с плоско легло обикновено отклоняват между 0,005 и 0,008 мм при сходни натоварвания, което прави машините с наклонено легло ясно по-добрият избор за прецизни операции.

Ъглови конфигурации (30°, 45°, 60°) и тяхното влияние върху твърдостта и достъпа

Наклонът на леглото оказва голямо влияние върху устойчивостта на машината и лесното й обслужване. Повечето работилници установяват, че ъгли около 30 до 45 градуса работят много добре, тъй като намаляват вибрациите, без да задържат стружките някъде, като същевременно инструментите могат да достигнат до необходимите места. Настройката с ъгъл 45 градуса е станала доста стандартна в много работилници, тъй като осигурява баланс между стабилност и удобство при работа. Някои производители избират 60 градуса, когато е нужна допълнителна здравина за по-тежки задачи. По-големият наклон всъщност приближава цялата машина до земята, което помага за по-добра устойчивост дори при рязане с по-високи скорости — нещо от голямо значение в производствени среди, където простоюването води до загуби.

Подравняване на силите при рязане с гравитацията за намаляване на огъването и вибрациите

Когато режещият инструмент е наклонен надолу, той работи по-ефективно с гравитацията, а не срещу нея. Това означава, че по-голямата част от силата се предава директно надолу към основата на машината, вместо да създава точки на усукващо напрежение. При по-високи скорости над 4500 оборота в минута тази конфигурация значително намалява вибрациите – приблизително с 40% по-малко трептене в сравнение със стандартните конструкции. Каква е ползата? Операторите могат да отнемат по-големи количества материал без да губят контрол върху мястото на рязане. Детайлите излизат с последователни размери и по-гладки повърхности. За фабриките, произвеждащи хиляди идентични парчета ден след ден, постигането на такава възпроизводима качество прави разликата между добри продукти и брак.

Напреднали системи за движение, осигуряващи прецизна обработка с висока скорост

Линейни водачи и предварително натоварени топълчести винтове осигуряват бързо и точно позициониране на инструмента с минимален люфт, като формират основата на съвременните системи за движение при наклонени центрообработващи машини. Тези компоненти гарантират прецизност на микрониво (±0,002 мм) и запазват огъвкост дори по време на агресивни режими на рязане с чести промени в посоката.

Приводи за шпиндел с висока производителност и директна интеграция

Шпинделни двигатели с висок въртящ момент в съвременните наклонени центрообработващи машини могат да достигнат скорости от 10 000 оборота в минута или повече, като запазват топлинна стабилност. Директната интеграция елиминира ремъците, зъбните колела и други предавателни елементи, намалявайки механичните загуби и вибрациите. Това позволява моментно предаване на мощността, подобрявайки качеството на повърхността по време на ускорение и забавяне.

Числено програмирано управление на движението – постигане на точност на микрониво при високи скорости

Съвременните CNC системи разчитат на умни алгоритми, които управляват множество оси едновременно и компенсират инерцията в реално време. Тези машини са оборудвани с високоточни енкодери, които постоянно изпращат обратна информация, позволявайки им да правят миниатюрни корекции, които запазват точността на детайлите до части от микрона, дори при пълна скорост. Такова прецизно управление прави голяма разлика при създаването на сложни форми, които трябва да пасват идеално заедно в индустрии, където автоматизацията е водещ фактор. Производителите в различни сектори разчитат на тази възможност, за да отговарят на изисквателните спецификации, без да жертват качеството или ефективността.

Балансиране на скоростта на шпиндела, ускорението и постоянната прецизност

Оптимизирането на високоскоростната производителност изисква балансиране на скоростта на шпиндела, профилите на ускорение и режещите сили, за да се предотврати огъването на инструмента и едновременно с това да се максимизира ефективността. Съвременните системи за управление динамично коригират параметрите според реалното натоварване, осигурявайки постоянна размерна точност и качествена повърхност по време на продължителни машинни цикли.

Висока точност при топлинно натоварване и динамични условия

Топлинна стабилност при наклонени токарни машини по време на продължителна високоскоростна работа

Задържането на ниската температура е от голямо значение, когато машините работят с висока скорост в продължение на дълги периоди. Топлината причинява деформация на части, което води до повечето постоянни грешки при прецизни операции. Наклонените легла имат този ъгъл вграден в конструкцията си, така че топлината се разпределя по-равномерно върху важните компоненти. Тази конструкция всъщност се справя доста добре с деформациите. Машините остават точни дори след часове на работа, когато температурите нарастват. Фирмите, които разчитат на малки допуски, намират тази характеристика особено ценна, защото означава по-малко бракувани изделия и по-малко простоюване заради ремонт на деформирани части по-късно.

Минимизиране на топлинното отклонение чрез симетрична конструкция и избор на материали

За преодоляване на проблемите с топлинното отклонение много производители използват симетрични рамки в комбинация с материали, които се разширяват в много малка степен при нагряване. Симетрията помага за равномерно разпределение на топлината в цялата машина, което осигурява размерна стабилност по време на работа. Проучвания показват, че когато топлинният режим е правилно управляван, точността при обработка може да се повиши до 60 процента в сравнение с конфигурации, при които контролът на температурата е пренебрегнат. За индустрии, работещи с прецизни части като аерокосмически компоненти или медицински устройства, постигането на правилния баланс означава разликата между допустими отклонения и скъпоструващи бракувания.

Запазване на тесни допуски и качествена повърхност при сложни операции за обработка чрез напречно точене

Съвременните наклонени токарни машини запазват прецизността си до микронно ниво, дори когато температурите започнат да нарастват, благодарение на вградените термални компенсационни системи. Тези системи следят промените в температурата в реално време и коригират положението на инструментите, за да останат повърхнините достатъчно гладки за изключително прецизна работа. Говорим за обработени повърхнини със средна грапавост под 0,4 микрона, което е от решаващо значение при производството на части за самолети или медицински устройства, където просто няма място за грешка. За цехове, работещи върху компоненти, които трябва да отговарят на толкова строги спецификации, този вид стабилност означава разликата между успешно преминат контрол и необходимостта от скъпоструващо унищожаване на цели партиди.

Постоянна размерна точност в среди за производство с висок обем

При непрекъснато производство 24/7 напреднали токарни машини с наклонена основа запазват размерната точност в рамките на ±0,002 мм при дълги серийни производствени цикли. Оптимизирани системи за охлаждане и термична защита ограничават натрупването на топлина, което позволява постоянно висока прецизност. В резултат на това производителите постигат съответствие на детайлите до 99,8%, което демонстрира ефективността на съвременните стратегии за термично управление.

Ефективно отвеждане на стружка и интегрирано термично управление

Геометрия с наклонена основа, осигуряваща естествен отток на стружка и предотвратяваща нейното натрупване

Наклоненото легло функционира като система с гравитационно захранване, която наистина помага при управлението на металните стружки по време на машинна обработка. В сравнение с плоски хоризонтални легла, където стружките имат тенденция да се натрупват точно до мястото на рязане, тези ъглови конструкции, обикновено под ъгъл от около 30 до 60 градуса, всъщност отвеждат стружките далеч от обработвания обект. Премахването на това натрупване на стружки спира т.нар. прецикляне, което износва инструментите прекалено бързо и оставя лошо качество на повърхността на детайлите. За цехове, работещи с висока скорост и голяма степен на автоматизация, правилното отстраняване на стружки става абсолютно задължително при работа с големи количества материал, отделящи се по време на производството.

Намаляване на натрупването на топлина чрез оптимизирано отстраняване на стружки

Бързото отстраняване на стружката е от решаващо значение за поддържане на ниската температура по време на машинни операции. Когато горещите метални отпадъци се отвеждат от зоната на рязане, това намалява количеството топлина, предавана както към обработвания детайл, така и към самата машина. Добра системата за отвеждане на стружка прави голяма разлика за постигане на стабилни размери в продължение на време. Някои изследвания показват, че правилното управление на стружката може да намали топлинната деформация с около 35–40 процента, което означава, че производителите могат да спазват по-тесни допуски по време на продължителни производствени цикли, без да се притесняват толкова много от деформации или други топлиннообусловени проблеми, които биха могли да повредят техните детайли.

Ролята на системите за охлаждане и топлинните щитове при запазване на прецизността

Формата на машината помага стружките да се отстраняват по време на работа, докато активните системи за охлаждане се грижат за топлинното натрупване. При работа с висока скорост, охлаждащата течност под високо налягане изпълнява двойна функция – охлажда зоната, където инструментът се допира до заготовката, и измива досадните стружки от основата на машината, преди те да причинят проблеми. Топлинни щитове са друг важен елемент за поддържане на стабилността, особено около чувствителни части като шпинделни лагери и ходови винтове, които не могат да понасят значително топлинно натоварване. Всички тези подходи, работещи заедно, осигуряват слант-бет токарни машини да остават в много тесни температурни диапазони, необходими за производство на детайли с изключително точни размери, дори при продължителни производствени серии и по-високи скорости, отколкото традиционните конфигурации позволяват.

Високоефективни режещи инструменти и практически приложения на Slant Bed Lathes

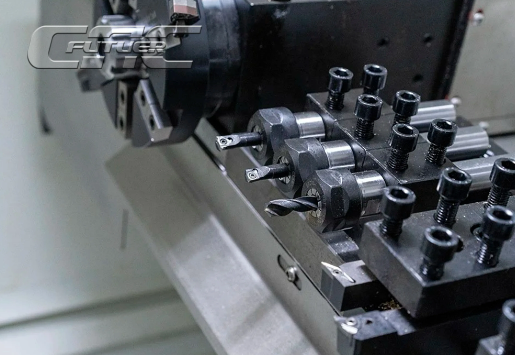

Съвременните токарни центрове с наклонена легло имат напреднали системи за инструменти, като многопозиционни револверни глави и автоматични сменящи устройства за инструменти (ATC), които осигуряват бърза, безконтактна смяна на инструментите. Някои конфигурации постигат време за смяна под една секунда, което минимизира простоюването и осигурява напълно автоматизирани, непрекъснати производствени цикли.

Студия на случай: Производителност на шпиндела при непрекъсната работа при 10 000 оборота в минута

Тестовете показаха, че когато токарен център с наклонено легло работи при 10 000 оборота в минута в продължение на три поредни дни, той демонстрира отлични резултати. Температурата остава доста стабилна – само с колебание от 2 градуса Целзий, а измерванията за позицията почти не се променят, като точността остава в рамките на 0,001 мм през цялото време. Това означава, че машината може да продължава да работи с максимална скорост, без да губи прецизност, което е от решаващо значение в заводите, където простоюването струва пари, а качеството е от първостепенно значение. За производства, които се нуждаят от надеждни резултати всеки ден, такава последователност прави цялата разлика.

Приемане в индустрията в аерокосмическата, медицинската и умната производство

Наклонеността на токарния стан е станала задължителна в сектори, където най-важното е нещата да бъдат извършени точно. Аерокосмическата индустрия разчита силно на тези машини при изработването на турбинни лопатки и компоненти за шасита, които трябва да отговарят на изключително строги размерни спецификации. За производителите на медицински устройства тези токарни станове са незаменими при производството на хирургически инструменти и имплантируеми устройства, където дори най-малкото повърхностно неравенство може да означава разликата между успех и провал в клинични условия. Това, което отличава наклонените токарни станове, е тяхната добра съвместимост с модерните производствени среди. Много предприятия вече ги свързват с базирани на интернет системи за наблюдение, които непрекъснато следят работата на машината. Тази връзка позволява на техниците да откриват потенциални проблеми преди те да възникнат и да настройват операциите по време на работния ден.

Често задавани въпроси

Какви са предимствата на конструкцията на наклонения токарен стан?

Конструкциите на напречни токарни машини предлагат подобрена структурна цялост, по-добро разпределение на натоварването и намалени вибрации, което води до по-висока прецизност и качество на повърхността.

Как ъгълът на напречна токарна машина влияе на нейната производителност?

Ъгълът влияе на устойчивостта на машината и лесния достъп за инструменти. Ъгъл от 30° до 45° осигурява добро равновесие, докато по-стръмни ъгли като 60° предлагат по-голяма здравина за изискващи задачи.

Как стратегиите за термично управление в напречни токарни машини подобряват точността?

Напредналото термично управление, включващо симетрични конструкции и оптимизирани системи за охлаждане, минимизира термични деформации и отклонения, осигурявайки точна обработка дори при термични натоварвания.

Защо ефективното отвеждане на стружката е важно при напречни токарни машини?

Ефективното отвеждане на стружката предотвратява повторно рязане и намалява натрупването на топлина, което от своя страна запазва качеството на детайлите и удължава живота на инструментите при високоскоростни обработки.

Съдържание

- Конструктивна остойност и механична стабилност в Склонен лепенков предавник Дизайн

- Напреднали системи за движение, осигуряващи прецизна обработка с висока скорост

-

Висока точност при топлинно натоварване и динамични условия

- Топлинна стабилност при наклонени токарни машини по време на продължителна високоскоростна работа

- Минимизиране на топлинното отклонение чрез симетрична конструкция и избор на материали

- Запазване на тесни допуски и качествена повърхност при сложни операции за обработка чрез напречно точене

- Постоянна размерна точност в среди за производство с висок обем

- Ефективно отвеждане на стружка и интегрирано термично управление

- Високоефективни режещи инструменти и практически приложения на Slant Bed Lathes

-

Често задавани въпроси

- Какви са предимствата на конструкцията на наклонения токарен стан?

- Как ъгълът на напречна токарна машина влияе на нейната производителност?

- Как стратегиите за термично управление в напречни токарни машини подобряват точността?

- Защо ефективното отвеждане на стружката е важно при напречни токарни машини?