Конструкционная жесткость и механическая устойчивость в Степной лестничный токарный стан Дизайн

Как геометрия станка с наклонной станиной повышает прочность конструкции и равномерность распределения нагрузки

Токарные станки с ЧПУ значительно выигрывают от треугольного структурного основания, образованного их наклонной станиной. Если рассматривать реальные показатели производительности, эти станки демонстрируют на 18–22 процента лучшую жесткость по сравнению со стандартными моделями с плоской станиной. Кроме того, они снижают вибрации при высокоскоростных операциях примерно на 40%. Наклонная поверхность отлично направляет силы резания непосредственно в основание станка. Это означает меньшее напряжение в важных узлах, которое иногда снижается до 40%. В практическом применении это позволяет сохранять позиционную точность в пределах всего 0,002 мм даже при работе с тяжёлыми нагрузками свыше 8 килоньютонов. Плоские станины обычно отклоняются на 0,005–0,008 мм при аналогичных нагрузках, что делает наклонные станины явно лучшим выбором для прецизионных работ.

Угловые конфигурации (30°, 45°, 60°) и их влияние на жесткость и доступность

Угол наклона станины значительно влияет на устойчивость станка и удобство работы с ним. Большинство мастерских считают, что углы в диапазоне от 30 до 45 градусов работают особенно хорошо, поскольку они уменьшают вибрации, не допуская при этом застревания стружки, а также обеспечивают инструментам хороший доступ к обрабатываемой зоне. Угол 45 градусов стал довольно стандартным решением во многих цехах, поскольку он обеспечивает баланс между устойчивостью и удобством эксплуатации. Некоторые производители выбирают угол 60 градусов, когда требуется дополнительная прочность для выполнения сложных операций. Более крутой угол фактически приближает весь станок к земле, что способствует большей устойчивости даже при резке на высоких скоростях — это особенно важно в производственных условиях, где простои связаны с финансовыми потерями.

Выравнивание сил резания по отношению к направлению силы тяжести для снижения деформации и вибрации

Когда режущий инструмент наклонён вниз, он работает лучше, используя силу тяжести, а не противодействуя ей. Это означает, что большая часть усилия передаётся прямо в основание станка, а не создаёт точки скручивающего напряжения. На более высоких скоростях свыше 4500 об/мин такая конструкция значительно снижает вибрации — примерно на 40% меньше колебаний по сравнению со стандартными решениями. Преимущество заключается в том, что операторы могут брать более глубокие резы по материалу, не теряя контроля над местом резки. Детали получаются одинакового размера с более гладкой поверхностью. Для фабрик, выпускающих тысячи идентичных деталей день за днём, достижение такого уровня стабильного качества — это то, что отличает качественную продукцию от брака.

Передовые системы движения, обеспечивающие прецизионную обработку на высокой скорости

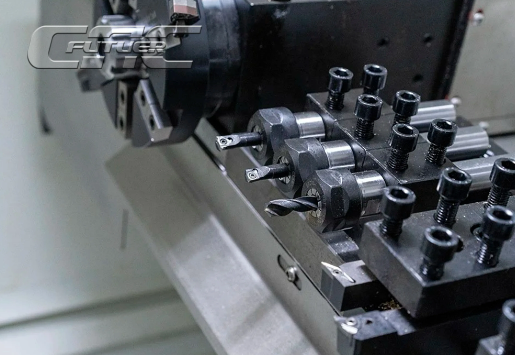

Линейные направляющие и предварительно нагруженные шарико-винтовые пары обеспечивают быстрое и точное позиционирование инструмента с минимальным люфтом, составляя основу современных систем движения наклонных токарных станков. Эти компоненты гарантируют точность на уровне микронов (±0,002 мм) и сохраняют жесткость даже при интенсивных циклах резания с частыми изменениями направления.

Приводы высокопроизводительных шпинделей и интеграция прямого привода

Шпиндельные двигатели высокого крутящего момента в современных наклонных токарных станках способны достигать скоростей 10 000 об/мин и выше, сохраняя тепловую стабильность. Интеграция прямого привода устраняет ремни, шестерни и другие передаточные элементы, снижая механические потери и вибрации. Это обеспечивает мгновенную передачу мощности, улучшая качество поверхности во время ускорения и замедления.

ЧПУ управление движением с достижением точности на уровне микронов при высоких скоростях

Современные системы ЧПУ полагаются на интеллектуальные алгоритмы, которые одновременно управляют несколькими осями и корректируют параметры с учетом инерции в реальном времени. Эти станки оснащены высокоточными энкодерами, которые постоянно передают обратную связь, позволяя вносить мелкие корректировки для обеспечения точности деталей с погрешностью в доли микрона, даже при работе на полной скорости. Такой точный контроль имеет решающее значение при создании сложных форм, которые должны идеально сочетаться друг с другом в отраслях, где господствует автоматизация. Производители из различных секторов зависят от этой возможности, чтобы соответствовать жестким техническим требованиям, не жертвуя при этом качеством или эффективностью.

Сбалансированная скорость шпинделя, ускорение и стабильная точность

Оптимизация производительности на высоких скоростях требует баланса между частотой вращения шпинделя, профилями ускорения и режущими силами для предотвращения прогиба инструмента с максимальной эффективностью. Современные системы управления динамически корректируют параметры в зависимости от текущих условий нагрузки, обеспечивая стабильную точность размеров и качество поверхности в течение продолжительных циклов обработки.

Высокая точность при тепловых и динамических нагрузках

Тепловая стабильность токарных станков с наклонной станиной при длительной работе на высоких скоростях

Поддержание низкой температуры имеет большое значение, когда машины работают на высоких скоростях в течение длительного времени. Нагрев вызывает деформацию деталей, что приводит к большинству постоянных ошибок, наблюдаемых при точной работе. В наклонных станинах такой угол заложен в конструкцию, поэтому тепло равномернее распределяется по основным компонентам. Эта конструкция довольно эффективно противодействует деформации. Машины сохраняют точность даже после нескольких часов работы при повышении температуры. Предприятия, которым необходимы жесткие допуски, особенно ценят эту особенность, поскольку это означает меньшее количество брака и меньше простоев из-за необходимости устранения деформированных деталей позже.

Снижение теплового дрейфа за счёт симметричной конструкции и выбора материалов

Для решения проблем теплового дрейфа многие производители используют симметричные конструкции рам, комбинируя их с материалами, которые практически не расширяются при нагревании. Симметрия способствует равномерному распределению тепла по всему станку, что обеспечивает размерную стабильность в процессе работы. Исследования показывают, что при правильной организации теплового режима точность обработки может увеличиться до 60 процентов по сравнению с системами, в которых контроль температуры не учитывается. Для отраслей, работающих с прецизионными деталями, такими как компоненты аэрокосмической промышленности или медицинские устройства, правильный выбор конструкции имеет решающее значение — именно он определяет разницу между допустимыми допусками и дорогостоящим браком.

Соблюдение жестких допусков и качества поверхности при выполнении сложных токарных операций

Современные токарные станки с наклонной станиной сохраняют точность на уровне микронов, даже когда температура начинает повышаться, благодаря встроенным системам тепловой компенсации. Эти системы отслеживают изменения температуры в реальном времени и корректируют положение инструментов, обеспечивая гладкую поверхность, необходимую для высокоточных работ. Речь идет о чистоте обработки с параметром шероховатости менее 0,4 мкм, что особенно важно при изготовлении деталей для авиации или медицинских устройств, где нет места ошибкам. Для предприятий, выпускающих компоненты, соответствующие строгим техническим требованиям, такая стабильность становится решающим фактором между прохождением контроля и утилизацией целых партий.

Стабильная размерная точность в условиях серийного производства

При непрерывном круглосуточном производстве передовые токарные станки с наклонной станиной обеспечивают точность размеров в пределах ±0,002 мм на протяжении длительных серий. Оптимизированные системы охлаждения и тепловые экраны ограничивают накопление тепла, обеспечивая стабильную точность. В результате производители достигают соответствия деталей на уровне до 99,8%, что демонстрирует эффективность современных стратегий теплового управления.

Эффективный отвод стружки и интегрированное тепловое управление

Конструкция станины с наклоном, способствующая естественному удалению стружки и предотвращающая её скопление

Наклонная станина работает как система гравитационной подачи, которая значительно помогает в управлении металлической стружкой во время обработки. В отличие от плоских горизонтальных станин, где стружка имеет тенденцию скапливаться прямо рядом с зоной резания, такие наклонные конструкции — обычно под углом около 30–60 градусов — фактически отводят стружку в сторону от обрабатываемой детали. Удаление скопления стружки предотвращает так называемое вторичное резание, которое слишком быстро изнашивает инструменты и ухудшает качество поверхности деталей. Для производств, работающих на высоких скоростях с высокой степенью автоматизации, эффективный отвод стружки становится абсолютно необходимым при обработке больших объёмов материала.

Снижение накопления тепла за счёт оптимизированного удаления стружки

Быстрое удаление стружки имеет важное значение для поддержания низкой температуры во время операций механической обработки. Когда горячие металлические отходы удаляются от зоны резания, это снижает количество тепла, передаваемого как в обрабатываемую деталь, так и в сам станок. Эффективное удаление стружки играет ключевую роль в обеспечении стабильности размеров со временем. Некоторые исследования показывают, что правильное управление стружкой может снизить тепловую деформацию примерно на 35–40 процентов, что позволяет производителям выдерживать более жесткие допуски в течение длительных производственных циклов, не беспокоясь о короблении или других проблемах, связанных с нагревом, которые могут испортить детали.

Роль систем охлаждения и теплозащитных экранов в обеспечении точности

Форма станка способствует удалению стружки во время работы, а активные системы охлаждения устраняют избыточное тепло. При работе на высокой скорости подаваемый под высоким давлением охлаждающий агент выполняет двойную функцию: охлаждает зону контакта инструмента с заготовкой и смывает назойливую стружку с рабочего стола станка, прежде чем она вызовет проблемы. Тепловые экраны — ещё один важный элемент обеспечения стабильности, особенно в области чувствительных компонентов, таких как опоры шпинделя и шарико-винтовые пары, которые не переносят значительного теплового воздействия. Все эти меры, работая совместно, позволяют наклонным токарным станкам сохранять узкий температурный диапазон, необходимый для изготовления деталей с чрезвычайно точными размерами, даже при длительных производственных циклах на более высоких скоростях, чем это возможно в традиционных конструкциях.

Высокопроизводительный инструмент и практическое применение Токарных станков с наклонной станиной

Современные токарные станки с наклонной станиной оснащены передовыми системами инструментов, такими как многостанционные револьверные головки и автоматические сменщики инструмента (ATC), что позволяет быстро и без участия человека менять инструменты. Некоторые конфигурации обеспечивают время смены менее одной секунды, минимизируя простои и поддерживая полностью автоматизированные циклы непрерывного производства.

Исследование случая: производительность шпинделя при непрерывной работе на скорости 10 000 об/мин

Тестирование показало, что при работе токарного станка с наклонной станиной на скорости 10 000 об/мин в течение трёх дней подряд он демонстрировал отличные результаты. Температура оставалась достаточно стабильной — колебания составили всего 2 градуса по Цельсию, а измерения положения практически не дрейфовали, сохраняя точность в пределах 0,001 мм на протяжении всего времени. Это означает, что станок может продолжать работать на максимальной скорости, не теряя точности, что крайне важно на производствах, где простои связаны с финансовыми потерями, а контроль качества имеет первостепенное значение. Для предприятий, которым нужны надёжные результаты день за днём, такая стабильность играет решающую роль.

Применение в аэрокосмической, медицинской промышленности и на умных производствах

Токарные станки с наклонной станиной стали незаменимыми в отраслях, где особенно важна точность. Аэрокосмическая промышленность активно использует эти станки при изготовлении лопаток турбин и компонентов шасси, которые должны соответствовать чрезвычайно жестким размерным требованиям. Производителям медицинских устройств такие станки необходимы для выпуска хирургических инструментов и имплантируемых устройств, где даже малейшее нарушение поверхности может повлиять на успех или неудачу в клинических условиях. Особенность токарных станков с наклонной станиной заключается в их отличной интеграции в современные производственные среды. Многие предприятия теперь подключают их к интернет-системам мониторинга, которые постоянно отслеживают производительность оборудования. Это позволяет техникам выявлять потенциальные проблемы до их возникновения и оперативно корректировать работу в течение дня.

Часто задаваемые вопросы

Каковы преимущества конструкции токарного станка с наклонной станиной?

Конструкция токарных станков с наклонной станиной обеспечивает повышенную прочность, лучшее распределение нагрузки и снижение вибраций, что приводит к улучшению точности и качества обработанной поверхности.

Как угол наклона станины токарного станка влияет на его производительность?

Угол влияет на устойчивость станка и удобство доступа к инструменту. Угол от 30° до 45° обеспечивает хороший баланс, тогда как более крутые углы, например 60°, обеспечивают повышенную прочность при выполнении сложных задач.

Как стратегии терморегулирования в токарных станках с наклонной станиной повышают точность?

Передовые системы терморегулирования, включая симметричные конструкции и оптимизированные системы охлаждения, минимизируют тепловую деформацию и дрейф, обеспечивая точность обработки даже при тепловых нагрузках.

Почему важен эффективный отвод стружки в токарных станках с наклонной станиной?

Эффективный отвод стружки предотвращает повторное резание и снижает накопление тепла, что, в свою очередь, сохраняет качество детали и продлевает срок службы инструмента в высокоскоростных операциях обработки.

Содержание

- Конструкционная жесткость и механическая устойчивость в Степной лестничный токарный стан Дизайн

- Передовые системы движения, обеспечивающие прецизионную обработку на высокой скорости

-

Высокая точность при тепловых и динамических нагрузках

- Тепловая стабильность токарных станков с наклонной станиной при длительной работе на высоких скоростях

- Снижение теплового дрейфа за счёт симметричной конструкции и выбора материалов

- Соблюдение жестких допусков и качества поверхности при выполнении сложных токарных операций

- Стабильная размерная точность в условиях серийного производства

- Эффективный отвод стружки и интегрированное тепловое управление

- Высокопроизводительный инструмент и практическое применение Токарных станков с наклонной станиной

-

Часто задаваемые вопросы

- Каковы преимущества конструкции токарного станка с наклонной станиной?

- Как угол наклона станины токарного станка влияет на его производительность?

- Как стратегии терморегулирования в токарных станках с наклонной станиной повышают точность?

- Почему важен эффективный отвод стружки в токарных станках с наклонной станиной?