Konstrukcijska krutost i mehanička stabilnost u Нагини латенти Dizajn

Kako geometrija kosog ležišta poboljšava strukturalnu čvrstinu i raspodelu opterećenja

CNC стругови имају велику корист од троугаоне структурне основе коју чини њихова геометрија косог лежишта. Када погледамо стварне бројке перформанси, ови машини показују отприлике 18 до 22 процента бољу чврстоћу у односу на стандардне моделе са равним лежиштем. Поред тога, они смањују вибрације током брзих операција за око 40%. Нагиб површине изузетно добро усмерава силе резања директно у базу машине. То значи да се у важним деловима акумулира мање напона, некада чак и до 40% мање. У практичној употреби, ово се преводи као одржавање позиционе тачности у оквиру само 0,002 mm, чак и када се ради са тешким оптерећењима преко 8 килонјутна. Дизајни са равним лежиштем обично одступају између 0,005 и 0,008 mm под сличним оптерећењем, због чега су коса лежишта очигледно бољи избор за прецизни рад.

Угаоне конфигурације (30°, 45°, 60°) и њихов утицај на чврстоћу и приступачност

Нагиб радне плоче има велики утицај на стабилност машине и лакоћу рада. Већина радњи сматра да углови између 30 и 45 степени функционишу посебно добро, јер смањују вибрације без застоја струготине, а истовремено омогућавају алатима приступ радном месту. Подешавање под 45 степени постало је прилично стандардно у многим радионицама, јер омогућава добар баланс између стабилности и лакоће коришћења. Неки произвођачи бирају 60 степени када је потребна додатна чврстоћа за теже задатке. Што је нагиб већи, машина је ближа поду, што помаже у одржавању стабилности чак и при раду на већим брзинама — што је посебно важно у производним условима где сваки тренутак простоја значи новчани губитак.

Поравнање сила резања са гравитацијом ради смањења скретања и вибрација

Када је алат за резање нагнут наниже, боље ради са гравитацијом него против ње. То значи да се већина силе преноси директно наниже у основу машине, а не ствара тачке напрезања услед увртања. На вишим брзинама, преко 4.500 ОСМ, ова конструкција знатно смањује вибрације — отприлике 40% мање трзања у поређењу са стандардним конструкцияма. Коначни ефекат? Оператори могу да узимају веће „захвате“ материјала без губитка контроле над позицијом резања. Делови излазе у константним димензијама и са глатким површинама. За фабрике које производе хиљаде идентичних делова дан за даном, постизање ове врсте поновљиве квалитете чини разлику између добрих производа и брака.

Напредни системи кретања који омогућавају прецизну обраду на великим брзинама

Linearna vodilica i prethodno opterećeni kuglični vijci omogućavaju brzo i tačno pozicioniranje alata sa minimalnim luftom, čineći srž savremenih sistema kretanja kosih strugova. Ovi komponenti osiguravaju preciznost na nivou mikrona (±0,002 mm) i održavaju krutost čak i tokom intenzivnih sečenja koja uključuju česte promene smera.

Pogoni visokih performansi za glavno vreteno i integracija direktnog pogona

Motori vretena visokog obrtnog momenta u modernim kosi strugovima mogu dostići broj obrtaja od 10.000 RPM ili više, uz održavanje termalne stabilnosti. Integracija direktnog pogona eliminira kaiševe, zupčanike i druge elemente prenosa, smanjujući mehaničke gubitke i vibracije. To omogućava trenutnu predaju snage, poboljšavajući kvalitet površine tokom ubrzavanja i usporavanja.

CNC upravljanje kretanjem sa postizanjem preciznosti na nivou mikrona pri velikim brzinama

Moderni CNC sistemi oslanjaju se na pametne algoritme koji istovremeno upravljaju više osovina prilagođavajući se inerciji u realnom vremenu. Ove mašine opremljene su visoko preciznim enkoderima koji neprestano šalju povratne informacije, što im omogućava da vrše sitne korekcije i održavaju tačnost delova do razlomaka mikrona, čak i pri radu na punoj brzini. Takva precizna kontrola čini ogroman razliku pri izradi složenih oblika koji moraju savršeno da nalegnu jedan na drugi, u industrijama gde automatizacija ima ključnu ulogu. Proizvođači iz različitih sektora zavise od ove sposobnosti kako bi zadovoljili zahtevne specifikacije, ne kompromitujući kvalitet ili efikasnost.

Balansiranje broja obrtaja glavnog vretena, ubrzanja i održive preciznosti

Оптимизација рада на високим брзинама захтева равнотежу између брзине вретена, профила убрзања и сила реза како би се спречило скретање алата и истовремено максимално повећала ефикасност. Савремени системи управљања динамички подешавају параметре на основу тренутних услова оптерећења, осигуравајући сталну тачност димензија и квалитет обраде током продужених циклуса машинске обраде.

Прецизна тачност под термичким оптерећењем и динамичким условима

Термичка стабилност код косих стругова током продужене радне операције на високим брзинама

Održavanje hladnoće je od velikog značaja kada mašine rade na visokim brzinama tokom dužih perioda. Toplota uzrokuje izobličenje delova, što dovodi do većine konzistentnih grešaka koje primećujemo pri preciznom radu. Kosi kreveti imaju taj ugao ugrađen u svoj dizajn, pa se toplota ravnomernije raspodeljuje po važnim delovima. Ovaj dizajn zapravo prilično dobro sprečava izobličenja. Mašine ostaju tačne čak i nakon sati rada kada temperature rastu. Radnje koje se oslanjaju na male tolerancije smatraju ovu karakteristiku posebno korisnom jer znači manje odbijenih komada i manje vremena nedelovanja usled popravke izobličenih delova kasnije.

Smanjivanje termičkog pomeranja kroz simetričan dizajn i izbor materijala

Да би се решили проблеми термалног померања, многи произвођачи користе симетричне оквирне конструкције у комбинацији са материјалима који се врло мало шире при загревању. Симетрија омогућава равномерну дистрибуцију топлоте кроз целу машину, чиме се одржава димензионална стабилност током рада. Истраживања показују да правилно управљање топлотом може побољшати прецизност обраде чак за 60 процената у односу на системе у којима се контрола температуре занемарује. За индустрије које раде на прецизним деловима као што су аеропросторни компоненти или медицински уређаји, постизање овог баланса чини разлику између прихватљивих толеранција и скупиц који се одбацују.

Одржавање малих толеранција и квалитета површине код комплексних задатака ротационе обраде

Savremeni strugovi sa nagnutim krevetom zadržavaju preciznost na nivou mikrona čak i kada temperature počnu da rastu, zahvaljujući ugrađenim sistemima termalne kompenzacije. Ovi sistemi prate promene temperature u realnom vremenu i podešavaju poziciju alata tako da površine ostanu dovoljno glatke za veoma precizan rad. Govorimo o obradi čija hrapavost iznosi manje od 0,4 mikrona prosečne vrednosti, što je od velikog značaja pri izradi delova za avione ili medicinske uređaje gde jednostavno nije mesta za grešku. Za radionice koje proizvode komponente koje moraju zadovoljiti stroge specifikacije, ovakva stabilnost čini razliku između uspešnog pregleda i odbacivanja celih serija.

Održavanje dimenzione tačnosti u sredinama za proizvodnju velikih količina

У непрекидној 24/7 производњи, напредни коси стругови одржавају тачност димензија у оквиру ±0,002 mm током дугих серија. Оптимизовани системи хлађења и термална заштита ограничавају нагревање, омогућавајући сталну прецизност. Као резултат, произвођачи постижу степен усклађености делова чак до 99,8%, што показује ефикасност модерних стратегија управљања топлотом.

Ефикасно уклањање струготина и интегрисано термално управљање

Коса геометрија постељине која подстиче природни ток струготина и спречава њихово накупљање

Košijerasti krevet funkcioniše kao sistem napajanja gravitacijom koji stvarno pomaže u upravljanju metalnim strugotinama tokom obrade. U poređenju sa ravnim horizontalnim krevetima gde se strugotine obično nagomilavaju baš pored mesta rezanja, ovi zakrivljeni dizajni, koji su uglavnom postavljeni pod uglom od oko 30 do 60 stepeni, zapravo udaljavaju strugotine od dela koji se obrađuje. Uklanjanje ovog nagomilavanja strugotina sprečava tzv. ponovljeno sečenje koje prevremeno haba alate i ostavlja loš kvalitet površine na delovima. Za radnje koje rade na velikim brzinama uz visok nivo automatizacije, pravilno uklanjanje strugotina postaje apsolutno neophodno pri radu sa svim materijalom koji se odvaja tokom proizvodnje.

Smanjenje akumulacije toplote kroz optimizovano uklanjanje strugotina

Брзо уклањање струготина веома је важно за одржавање ниске температуре током операција обраде. Када се ови врући комадићи метала уклоне са места резања, смањује се пренос топлоте на детаљ који се обрађује и на саму машину. Ефикасно уклањање струготина чини велику разлику у одржавању стабилних димензија током времена. Нека истраживања указују да правилно управљање струготинама може смањити топлотну деформацију за отприлике 35–40 процената, што значи да произвођачи могу одржавати уске допусте током продужених циклуса производње, не морајући превише да брину о изобличењима или другим проблемима повезаним са топлотом који би могли покварити делове.

Улога система за хлађење и топлотних штитова у одржавању прецизности

Облик машине омогућава одвођење струготина током рада, док активни системи хлађења брину о отклањању преосталог топлотног оптерећења. Током рада на високим брзинама, хладњак под високим притиском има двоструку улогу — хлади подручје где алат долази у контакт са предметом обраде и испира досадне струготине са постељине машине пре него што изазову проблеме. Термички штитови су још један важан део одржавања стабилности, нарочито у области осетљивих делова као што су лежајеви шпиндла и склопови кугличних вијака који не подносе велико топлотно оптерећење. Сви ови различити приступи, који делују заједно, омогућавају да косе токарске машине задрже уске температурне опсеге потребне за производњу делова са изузетно тачним размерама, чак и током дугих серија производње и на већим брзинама него што то дозвољавају традиционалне конфигурације.

Алати високих перформанси и примене у стварном свету Косе стругове

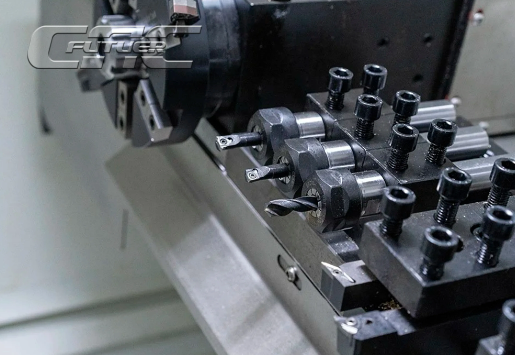

Savremeni kosi tokovi imaju napredne sistem alata kao što su višestani turele i automatski menjači alata (ATC), omogućavajući brzu, bezručnu zamenu alata. Neke konfiguracije postižu vreme zamene ispod jedne sekunde, čime se smanjuje vreme prosta i podržava potpuno automatizovana, kontinuirana proizvodna ciklusa.

Studija slučaja: Performanse glavnog vretena pri neprekidnom radu od 10.000 o/min

Testiranje je pokazalo da tok koji radi na 10.000 o/min tri dana zaredom pokazuje izuzetno dobre rezultate. Temperatura je ostala veoma stabilna, sa fluktuacijom od samo 2 stepena Celzijusova, a merenja pozicije nisu pokazala značajan odstupanja, održavajući tačnost unutar 0,001 mm tokom celokupnog perioda. To znači da mašina može nastaviti rad na maksimalnim obrtajima bez gubitka preciznosti, što je od presudne važnosti u fabricima gde svaki minut prosta košta novca, a kontrola kvaliteta predstavlja sve. Za radionice koje dnevno zahtevaju pouzdane rezultate, ovakva doslednost čini veliku razliku.

Примена у индустрији аероспација, медицинска опрема и паметна производња

Кошнички струг постао је основни део сектора у којима је од суштинског значаја да ствари буду управо оне. Индустрија аероспација веома зависи од ових машина приликом израде лопатица турбина и делова стајних трапова који морају задовољити изузетно строге размерене захтеве. За произвођаче медициног опреме, ови стругови су незаобилазни за производњу хируршких инструмената и имплантибилних уређаја код којих свака најмања неправилност површине може бити разлика између успеха и неуспеха у клиничким условима. Оно што чини кошничке стругове истакнутим је колико добро функционишу у модерним производним срединама. Многе фабрике их сада повезују са интернет базираним системима праћења који стално надгледају рад машина. Ова веза омогућава техничарима да пронађу потенцијалне проблеме пре него што постану већи проблеми и да прилагођавају радње по потреби током дана.

Često postavljana pitanja

Које су предности дизајна кошничког струга?

Kosi dizajn strugova pruža poboljšanu strukturnu čvrstoću, bolju raspodelu opterećenja i smanjene vibracije, što rezultuje većom preciznošću i kvalitetom obrade površine.

Kako ugao kosog ležišta struga utiče na njegov rad?

Ugao utiče na stabilnost mašine i lakši pristup alatima. Ugao od 30° do 45° obezbeđuje dobar balans, dok strmiji uglovi poput 60° nude povećanu čvrstoću za zahtevnije zadatke.

Kako strategije upravljanja toplotom u koso postavljenim strugovima poboljšavaju tačnost?

Napredne strategije upravljanja toplotom, uključujući simetrične dizajne i optimizovane sisteme hlađenja, svode na minimum toplotnu deformaciju i pomeranje, osiguravajući tačnu obradu čak i pod termičkim opterećenjem.

Zašto je važno odvođenje strugotine kod strugova sa kosim ležištem?

Efikasno odvođenje strugotine sprečava ponovno sečenje i smanjuje nakupljanje toplote, čime se održava kvalitet dela i produžuje vek trajanja alata u primenama visokih brzina obrade.

Садржај

- Konstrukcijska krutost i mehanička stabilnost u Нагини латенти Dizajn

- Напредни системи кретања који омогућавају прецизну обраду на великим брзинама

-

Прецизна тачност под термичким оптерећењем и динамичким условима

- Термичка стабилност код косих стругова током продужене радне операције на високим брзинама

- Smanjivanje termičkog pomeranja kroz simetričan dizajn i izbor materijala

- Одржавање малих толеранција и квалитета површине код комплексних задатака ротационе обраде

- Održavanje dimenzione tačnosti u sredinama za proizvodnju velikih količina

- Ефикасно уклањање струготина и интегрисано термално управљање

- Алати високих перформанси и примене у стварном свету Косе стругове

- Često postavljana pitanja