Konstrukční tuhost a mechanická stabilita v Vrtná zařízení pro přípravu Design

Jak šikmá geometrie zvyšuje konstrukční pevnost a rozložení zatížení

CNC soustruhy velmi profítnou z trojúhelníkového konstrukčního základu, který vytváří jejich šikmý lože. Pokud se podíváme na skutečné výkonnostní údaje, tyto stroje vykazují o 18 až 22 procent vyšší tuhost ve srovnání se standardními modely s plochým ložem. Navíc snižují vibrace při rychlých operacích přibližně o 40 %. Šikmý povrch dokonale směruje řezné síly přímo do základny stroje. To znamená menší namáhání těchto důležitých částí, někdy až o 40 % nižší. V reálném nasazení to znamená udržení polohovací přesnosti v rozmezí pouhých 0,002 mm, i když jsou zatíženy velkými silami přesahujícími 8 kilonewtonů. Modely s plochým ložem se obvykle pohybují mezi odchylkami 0,005 až 0,008 mm za podobných zatížení, což jasně ukazuje, že šikmé lože je lepší volbou pro přesné práce.

Úhlové konfigurace (30°, 45°, 60°) a jejich vliv na tuhost a přístupnost

Sklon lože má velký vliv na stabilitu stroje a na to, jak snadné je na něm pracovat. Většina dílen zjistí, že úhly kolem 30 až 45 stupňů fungují velmi dobře, protože snižují vibrace, aniž by se třísky motaly všude kolem, a zároveň umožňují nástrojům dosáhnout na potřebná místa. Uspořádání pod úhlem 45 stupňů se stalo docela běžným standardem ve mnoha dílnách, protože dobře vyvažuje stabilitu a pohodlnost použití. Někteří výrobci volí úhel 60 stupňů, pokud potřebují větší pevnost pro náročné práce. Zvýšením sklonu se celý stroj dostává blíže k zemi, což pomáhá udržet stabilitu i při řezání vyššími rychlostmi – což je velmi důležité v provozech, kde prostojy představují finanční ztráty.

Zarovnání řezných sil se směrem tíhy pro snížení průhybu a vibrací

Když je řezný nástroj sklopený dolů, pracuje lépe s gravitací, nikoli proti ní. To znamená, že většina síly se přenáší přímo dolů do základny stroje, místo aby vytvářela bodové zatížení kroutícími silami. Při vyšších otáčkách nad 4 500 ot./min tato konfigurace výrazně snižuje vibrace – o přibližně 40 % méně chvění ve srovnání se standardními konstrukcemi. Výhoda? Obsluha může odstraňovat větší objemy materiálu, aniž by ztrácela přehled o poloze řezu. Díly tak vycházejí s konzistentními rozměry a hladšími povrchy. Pro továrny vyrábějící denně tisíce identických kusů znamená dosažení takto opakovatelné kvality rozdíl mezi kvalitními výrobky a zmetky.

Pokročilé pohonné systémy umožňující přesné obrábění za vysokých rychlostí

Lineární vedení a předpnuté kuličkové šrouby umožňují rychlé a přesné nastavení nástroje s minimální hrou, čímž tvoří základ moderních posuvných systémů šikmých soustruhů. Tyto komponenty zajišťují mikronovou přesnost (±0,002 mm) a zachovávají tuhost i během intenzivních obráběcích cyklů s častými změnami směru.

Pohony vysokovýkonových vřeten a integrace přímého pohonu

Motory vřeten s vysokým točivým momentem v moderních soustruzích se šikmou ložiskovou rovinou dosahují otáček až 10 000 ot/min nebo vyšších při zachování tepelné stability. Integrace přímého pohonu eliminuje řemeny, ozubená kola a další převodové prvky, čímž snižuje mechanické ztráty a vibrace. To umožňuje okamžitý přenos výkonu, což zlepšuje kvalitu povrchu během fází zrychlování a zpomalování.

CNC řízení pohybu pro dosažení mikronové přesnosti při vysokých rychlostech

Moderní CNC systémy spoléhají na chytré algoritmy, které zároveň řídí více os a přitom dynamicky kompenzují setrvačnost. Tyto stroje jsou vybaveny vysoce přesnými enkodéry, které neustále zasílají zpětnou vazbu, umožňující provádět drobné korekce a udržovat přesnost součástí na úrovni zlomků mikronu, i když stroj pracuje na plném výkonu. Taková přesná kontrola je rozhodující při výrobě složitých tvarů, které musí dokonale zapadnout do sebe v odvětvích, kde panuje automatizace. Výrobci z různých oborů spoléhají na tuto schopnost, aby splnili náročné specifikace, aniž by obětovali kvalitu či efektivitu.

Vyvážení otáček vřetena, zrychlení a trvalé přesnosti

Optimalizace výkonu při vysokých otáčkách vyžaduje vyvážení rychlosti vřetena, profilů zrychlení a řezných sil za účelem prevence ohybu nástroje a zároveň maximalizace efektivity. Moderní řídicí systémy dynamicky upravují parametry na základě reálného zatížení, čímž zajišťují stálou rozměrovou přesnost a kvalitu povrchu po celou dobu delších obráběcích cyklů.

Přesná přesnost za tepelného zatížení a dynamických podmínek

Tepelná stabilita u šikmých soustruhů během prodlouženého provozu při vysokých otáčkách

Udržování nízké teploty je velmi důležité, když stroje pracují dlouhou dobu při vysokých otáčkách. Teplo způsobuje deformaci dílů, což vede k většině opakujících se chyb, které pozorujeme při přesné práci. Šikmé lože mají tento úhel vestavěný do svého designu, takže se teplo rovnoměrněji rozkládá po důležitých částech. Tento design se proti deformacím skutečně docela dobře brání. Stroje si zachovávají přesnost i po hodinách provozu, když teplota stoupá. Dílny, které spoléhají na úzké tolerance, považují tuto vlastnost za mimořádně cennou, protože to znamená méně zmetků a menší prostoj při opravách deformovaných dílů později.

Minimalizace tepelného posunu pomocí symetrického designu a výběru materiálu

Pro řešení problémů s tepelnou deformací se mnozí výrobci uchylují k symetrickému konstrukčnímu uspořádání rámu ve spojení s materiály, které se při zahřívání téměř neroztahují. Symetrie pomáhá rovnoměrně rozvádět teplo po celém stroji, čímž zajišťuje rozměrovou stabilitu během provozu. Výzkumy ukazují, že pokud je tepelná regulace správně zvládnuta, může se přesnost obrábění zvýšit až o 60 procent ve srovnání s uspořádáními, kde je kontrola teploty zanedbána. Pro odvětví zabývající se výrobou přesných dílů, jako jsou letecké součástky nebo lékařské přístroje, je dosažení tohoto vyvážení rozhodující – mezi přijatelnými tolerancemi a nákladnými výrobními zmetky.

Udržování úzkých tolerance a jakosti povrchu při složitých operacích soustružení

Moderní soustruhy se šikmou ložem udržují přesnost až na úroveň mikronů, i když začnou stoupat teploty, a to díky vestavěným systémům tepelné kompenzace. Tyto systémy sledují změny tepla v reálném čase a upravují polohu nástrojů tak, aby povrchy zůstaly dostatečně hladké pro velmi přesnou práci. Mluvíme o úpravách s drsností povrchu pod 0,4 mikronu, což je velmi důležité při výrobě dílů pro letadla nebo lékařská zařízení, kde není prostor pro chyby. Pro dílny zpracovávající komponenty vyžadující dodržení přísných specifikací znamená tento druh stability rozdíl mezi úspěšným projitím kontrolou a nutností vyřadit celé série.

Trvalá rozměrová přesnost v prostředích pro vysokoodvodňovou výrobu

Při nepřetržité 24/7 výrobě udržují pokročilé šikmé soustruhy rozměrovou přesnost v toleranci ±0,002 mm po celou dobu výrobní série. Optimalizované chladicí systémy a tepelné clony omezují hromadění tepla, což umožňuje trvalou přesnost. V důsledku toho výrobci dosahují shody dílů až 99,8 %, což demonstruje účinnost moderních strategií tepelného managementu.

Efektivní odvod třísek a integrovaný tepelný management

Šikmá konstrukce lože podporující přirozený odtok třísek a zabraňující jejich hromadění

Šikmý lože funguje jako systém gravitačního přívodu, který výrazně pomáhá při odvádění kovových třísek během obrábění. Na rozdíl od rovných vodorovných loží, kde se třísky často hromadí přímo vedle místa řezu, tyto šikmé konstrukce, obvykle nastavené pod úhlem kolem 30 až 60 stupňů, efektivně odtlačují třísky pryč od obrobku. Odstranění hromadění třísek zabrání tzv. přeřezávání, které způsobuje nadměrné opotřebení nástrojů a špatnou kvalitu povrchu dílů. U provozoven pracujících ve vysokorychlostním režimu s vysokou mírou automatizace se správné odvádění třísek stává naprosto nezbytným při zpracování velkého množství materiálu vznikajícího během výroby.

Snížení akumulace tepla optimalizovaným odvodem třísek

Rychlé odstraňování třísek je velmi důležité pro udržování nízké teploty během obráběcích operací. Když se horké kovové třísky odvádějí pryč od místa řezání, snižuje se přenos tepla do obrobku i do stroje samotného. Kvalitní odvod třísek zásadně ovlivňuje stabilitu rozměrů v čase. Některá výzkumy naznačují, že správná manipulace s třískami může snížit tepelnou deformaci přibližně o 35 až 40 procent, což umožňuje výrobcům dodržovat přesnější tolerance po celou dobu delších výrobních cyklů, aniž by museli příliš počítat s deformacemi nebo jinými teplem způsobenými problémy, které by mohly pokazit díly.

Role chladicích systémů a tepelných izolací při zachovávání přesnosti

Tvar stroje usnadňuje odvod třísek během provozu, zatímco aktivní chladicí systémy odvádějí přebytečné teplo. Při provozu ve vysokých rychlostech plní vysoce tlakem podané chlazení dvojí funkci: ochlazuje místo, kde nástroj pracuje s obrobkem, a zároveň odplavuje obtížné třísky z lože stroje, než by mohly způsobit problémy. Tepelné clony jsou další důležitou součástí udržování stability, zejména v okolí citlivých částí, jako jsou vřetenová ložiska a kuličkové šrouby, které nemohou snést velkou tepelnou zátěž. Všechny tyto různé přístupy společně zajišťují, že šikmé lože soustruhů zůstávají v úzkém rozmezí teplot potřebném pro výrobu dílů s extrémně přesnými rozměry, i když běží dlouhé výrobní série vyššími rychlostmi, než jaké umožňují tradiční konfigurace.

Nástroje vysokého výkonu a reálné aplikace Loupací soustruhy

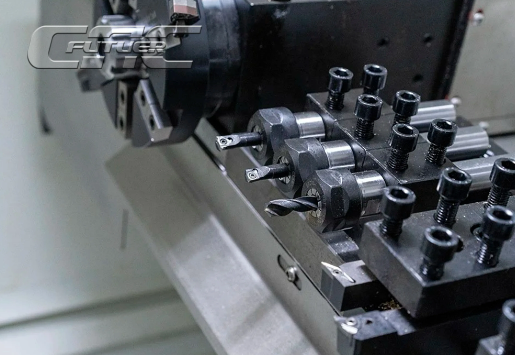

Moderní soustruhy se šikmou ložem jsou vybaveny pokročilými systémy nástrojů, jako jsou vícepolohové revolverové hlavy a automatické výměníky nástrojů (ATC), které umožňují rychlou, bezdotykovou výměnu nástrojů. Některá provedení dosahují doby výměny pod jednu sekundu, čímž minimalizují prostoj a podporují plně automatizované nepřetržité výrobní cykly.

Studie případu: Výkon vřetena při nepřetržitém provozu 10 000 otáček za minutu

Testování ukázalo, že při provozu soustruhu se šikmou ložem při 10 000 otáčkách za minutu po tři dny bez přestávky stroj pracoval velmi dobře. Teplota zůstala poměrně stabilní s kolísáním pouze o 2 stupně Celsia a polohová měření se téměř nezměnila, celou dobu zůstávala v přesnosti 0,001 mm. To znamená, že stroj dokáže nadále pracovat na maximální rychlosti, aniž by ztrácel přesnost, což je velmi důležité ve výrobních provozech, kde prostoj představuje finanční ztráty a kde záleží na kvalitě výroby. Pro dílny, které potřebují spolehlivé výsledky den ze dne, tento druh konzistence znamená rozhodující rozdíl.

Použití v odvětvích jako je letecký průmysl, medicína a chytrá výroba

Šikmý soustruh se stal základním prvkem v odvětvích, kde záleží na dokonalém provedení. Letecký průmysl silně závisí na těchto strojích při výrobě lopatek turbín a dílů podvozků, které musí splňovat extrémně přísné rozměrové tolerance. Pro výrobce lékařských přístrojů jsou tyto soustruhy nezbytné při výrobě chirurgických nástrojů a implantovatelných zařízení, kde i nejmenší povrchová vadnost může ve klinickém prostředí znamenat rozdíl mezi úspěchem a selháním. Tím, co šikmé soustruhy odlišuje, je jejich vynikající zapadnutí do moderních výrobních prostředí. Mnoho firem je nyní propojuje s internetovými monitorovacími systémy, které nepřetržitě sledují výkon stroje. Toto propojení umožňuje technikům identifikovat potenciální problémy dříve, než se projeví, a během dne provádět potřebné jemné úpravy provozu.

Nejčastější dotazy

Jaké jsou výhody konstrukce šikmého soustruhu?

Konstrukce soustruhů se skloněnou ložem nabízí zvýšenou strukturální tuhost, lepší rozložení zatížení a snížené vibrace, což vede ke zlepšené přesnosti a kvalitě povrchové úpravy.

Jak ovlivňuje úhel skloněného lože soustruhu jeho výkon?

Úhel ovlivňuje stabilitu stroje a přístupnost pro nástroje. Úhel mezi 30° až 45° poskytuje dobrý kompromis, zatímco strmější úhly, jako je 60°, nabízejí vyšší pevnost pro náročné úkoly.

Jak strategie řízení tepla ve skloněných soustruzích zlepšují přesnost?

Pokročilé řízení tepla, včetně symetrických konstrukcí a optimalizovaných chladicích systémů, minimalizuje tepelnou deformaci a drift, čímž zajišťuje přesné obrábění i za tepelného zatížení.

Proč je důležité odvádění třísek ve skloněných soustruzích?

Efektivní odvádění třísek brání jejich opakovanému řezání a snižuje hromadění tepla, čímž udržuje kvalitu obrobku a prodlužuje životnost nástrojů v aplikacích vysokorychlostního obrábění.

Obsah

- Konstrukční tuhost a mechanická stabilita v Vrtná zařízení pro přípravu Design

- Pokročilé pohonné systémy umožňující přesné obrábění za vysokých rychlostí

-

Přesná přesnost za tepelného zatížení a dynamických podmínek

- Tepelná stabilita u šikmých soustruhů během prodlouženého provozu při vysokých otáčkách

- Minimalizace tepelného posunu pomocí symetrického designu a výběru materiálu

- Udržování úzkých tolerance a jakosti povrchu při složitých operacích soustružení

- Trvalá rozměrová přesnost v prostředích pro vysokoodvodňovou výrobu

- Efektivní odvod třísek a integrovaný tepelný management

- Nástroje vysokého výkonu a reálné aplikace Loupací soustruhy

- Nejčastější dotazy