الصلابة الهيكلية والاستقرار الميكانيكي في محرك الدوارة الميل التصميم

كيف يعزز هيكل المخرطة المائل استقرار البنية وتوزيع الأحمال

تستفيد مخارط التحكم الرقمي الحاسوبي (CNC) بشكل كبير من الأساس الهيكلي المثلثي الناتج عن هندستها المائلة. وعند النظر إلى الأرقام الفعلية للأداء، تُظهر هذه الآلات صلابة أفضل بنسبة تتراوح بين 18 و22 بالمئة مقارنةً بالنموذج القياسي ذو السرير المسطح. بالإضافة إلى ذلك، فإنها تقلل من الاهتزازات أثناء العمليات السريعة بنحو 40 بالمئة. إن السطح المائل يؤدي دورًا رائعًا في توجيه قوى القطع مباشرة نحو قاعدة الجهاز. وهذا يعني أن الضغط الناتج يكون أقل على تلك الأجزاء المهمة، أحيانًا بنسبة تصل إلى 40 بالمئة. وفي التطبيقات الواقعية، ينعكس هذا على شكل دقة موضعية تظل ضمن 0.002 مم حتى عند التعامل مع أحمال ثقيلة تتجاوز 8 كيلونيوتن. أما التصاميم ذات السرير المسطح فغالبًا ما تنحرف بين 0.005 و0.008 مم تحت أحمال عمل مماثلة، مما يجعل التصاميم المائلة الخيار الأفضل بوضوح للعمل الدقيق.

تكوينات الزوايا (30°، 45°، 60°) وتأثيرها على الصلابة وإمكانية الوصول

إن درجة ميل سرير الماكينة تُحدث فرقًا كبيرًا في مدى ثبات الجهاز ومدى سهولة العمل عليه. يجد معظم ورش العمل أن الزوايا التي تتراوح بين 30 إلى 45 درجة تعمل بشكل جيد حقًا لأنها تقلل من الاهتزازات دون أن تؤدي إلى عالق الرقاقات في أي مكان، بالإضافة إلى أن الأدوات يمكنها الوصول بسهولة إلى الأجزاء المطلوبة. وقد أصبحت الإعدادات بزاوية 45 درجة شائعة جدًا في العديد من الورش نظرًا لتوازنها بين الثباتية وسهولة الاستخدام. بعض الشركات المصنعة تلجأ إلى زاوية 60 درجة عندما تحتاج إلى قوة إضافية للمهام الصعبة. في الواقع، يؤدي استخدام زاوية أكثر انحدارًا إلى اقتراب كامل الماكينة من الأرض، مما يساعد على الحفاظ على الثبات حتى أثناء القطع بسرعات أعلى، وهو أمر بالغ الأهمية في البيئات الإنتاجية حيث تُعد تكاليف التوقف عن العمل كبيرة.

محاذاة قوى القطع مع الجاذبية للحد من الانحراف والاهتزاز

عندما تكون أداة القطع مُنحنية نحو الأسفل، فإنها تعمل بشكل أفضل مع الجاذبية بدلاً من محاربتها. هذا يعني أن معظم القوة يتم نقلها مباشرة إلى قاعدة الآلة بدلاً من خلق نقاط إلتواء. عند سرعات أعلى من 4500 دورة في الدقيقة، يقلل هذا الإعداد من الاهتزازات قليلاً حوالي 40٪ أقل من الهزاز مقارنةً بالتصاميم القياسية. الفائدة؟ يمكن للمشغلين أن يأخذوا قطع أكبر من المواد دون أن يفقدوا بصيرة المكان الذي يقطعونه. القطع تخرج بحجم ثابت مع أسطح أكثر سلاسة أيضاً بالنسبة للمصانع التي تعمل على آلاف القطع المتطابقة يومًا بعد يوم، الحصول على هذا النوع من الجودة المتكررة يجعل كل الفرق بين المنتجات الجيدة والمتروكة.

أنظمة حركة متقدمة تمكن من معالجة دقة عالية السرعة

تتيح قضبان التوجيه الخطية والبراغي الكروية المحمّلة مسبقًا تحديد موقع الأداة بسرعة ودقة مع تقليل الارتداد إلى الحد الأدنى، مما يشكّل قلب أنظمة حركة المخارط الحديثة ذات السرير المائل. وتضمن هذه المكونات دقة على مستوى الميكرون (±0.002 مم) وتحافظ على الصلابة حتى أثناء دورات القطع العدوانية التي تنطوي على تغييرات متكررة في الاتجاه.

محركات المغزل عالية الأداء والتكامل بالدفع المباشر

يمكن للمحركات عالية العزم في المغزل بالمخارط الحديثة ذات السرير المائل الوصول إلى سرعات تبلغ 10,000 دورة في الدقيقة أو أكثر مع الحفاظ على الاستقرار الحراري. ويؤدي التكامل بالدفع المباشر إلى إزالة الأحزمة والتروس وعناصر النقل الأخرى، مما يقلل من الفاقد الميكانيكي والاهتزازات. ويساعد ذلك في إيصال الطاقة فورياً، ما يحسّن جودة التشطيب السطحي أثناء مراحل التسارع والتباطؤ.

تحكم الحركة الرقمي (CNC) لتحقيق دقة على مستوى الميكرون وبسرعات عالية

تعتمد أنظمة التحكم الرقمي بالحاسوب الحديثة على خوارزميات ذكية تدير محاور متعددة في آنٍ واحد مع التعديل التلقائي للقصور الذاتي أثناء حدوثه. وتُزوَّد هذه الآلات بأجهزة تشفير عالية الدقة تُرسل باستمرار معلومات راجعة، مما يسمح لها بإدخال تصحيحات طفيفة تحافظ على دقة الأجزاء حتى جزء من المايكرون، حتى عند التشغيل بسرعة قصوى. ويجعل هذا التحكم الدقيق الفارق الكبير عند إنشاء أشكال معقدة يجب أن تنضم بعضها إلى الأخرى بدقة في الصناعات التي تسودها الأتمتة. ويعتمد المصنعون في مختلف القطاعات على هذه القدرة لتلبية المواصفات الصارمة دون المساس بالجودة أو الكفاءة.

موازنة سرعة المغزل والتسارع والدقة المستدامة

يتطلب تحسين الأداء عالي السرعة موازنة سرعة المغزل وملفات التسارع وقوى القطع لمنع انحراف الأداة مع تحقيق أقصى كفاءة. تقوم أنظمة التحكم الحديثة بتعديل المعلمات ديناميكيًا بناءً على ظروف الحمل الفعلية، مما يضمن دقة أبعاد متسقة ونهاية سطحية جيدة طوال دورات التشغيل الطويلة.

الدقة العالية تحت الأحمال الحرارية والظروف الديناميكية

الاستقرار الحراري في مخارط السرير المائل أثناء التشغيل عالي السرعة لفترات طويلة

إن الحفاظ على برودة الأمور أمر بالغ الأهمية عندما تعمل الآلات بسرعات عالية لفترات طويلة. فدرجة الحرارة تؤدي إلى تشوه القطع، مما يسبب معظم الأخطاء المستمرة التي نراها في الأعمال الدقيقة. تحتوي الأسرّة المائلة على زاوية مدمجة في تصميمها، وبالتالي ينتشر الحرارة بشكل أكثر انتظامًا عبر الأجزاء المهمة. في الواقع، يقاوم هذا التصميم التشوه بشكل جيد جدًا. وتظل الآلات دقيقة حتى بعد ساعات من التشغيل وارتفاع درجات الحرارة. وتجد ورش العمل التي تعتمد على تحملات ضيقة أن هذه الميزة ذات قيمة كبيرة، لأنها تعني عددًا أقل من المنتجات المرفوضة وأقل توقفًا لاحقًا لإصلاح القطع المشوهة.

تقليل الانحراف الحراري من خلال التصميم المتماثل واختيار المواد

لحل مشكلة الانحراف الحراري، يلجأ العديد من المصنّعين إلى تصاميم إطارات متماثلة تُستخدم مع مواد قليلة التمدد عند التسخين. ويساعد التصميم المتماثل في توزيع الحرارة بالتساوي عبر الجهاز كله، مما يحافظ على الثبات البُعدي أثناء التشغيل. تشير الأبحاث إلى أنه عندما تُطبَّق إدارة حرارية جيدة، يمكن أن تزداد دقة التشغيل بنسبة تصل إلى 60 بالمئة مقارنةً بالأنظمة التي تُهمل التحكم في درجة الحرارة. بالنسبة للصناعات التي تعمل على أجزاء دقيقة مثل مكونات الطيران والفضاء أو الأجهزة الطبية، فإن تحقيق هذا التوازن الصحيح هو ما يصنع الفارق بين التحملات المقبولة والرفضيات المكلفة.

الحفاظ على تحملات ضيقة ونهايات سطحية دقيقة في مهام الخراطة المعقدة

تحافظ مخارط الأسرّة المائلة الحديثة على دقتها حتى مستوى الميكرون، حتى عندما تبدأ درجات الحرارة في الارتفاع، وذلك بفضل أنظمة التعويض الحراري المدمجة فيها مباشرةً. تراقب هذه الأنظمة التغيرات في الحرارة فور حدوثها وتعيد ضبط مواقع الأدوات بحيث تبقى الأسطح ناعمة بما يكفي للعمل الدقيق جدًا. نحن نتحدث عن تشطيبات تصل إلى أقل من 0.4 ميكرون متوسط الخشونة، وهو أمر بالغ الأهمية عند تصنيع قطع الطائرات أو الأجهزة الطبية التي لا تسمح بأي خطأ. بالنسبة للمصانع التي تعمل على مكونات يجب أن تستوفي مواصفات صارمة كهذه، فإن هذا النوع من الثبات يُحدث فرقًا كبيرًا بين اجتياز الفحص والتخلص من دفعات كاملة.

الدقة البعدية المستدامة في بيئات الإنتاج عالي الحجم

في الإنتاج المستمر على مدار 24/7، تحافظ مخارط السرير المائل المتقدمة على الدقة البعدية ضمن ±0.002 مم خلال التشغيل الطويل. وتُقلل أنظمة التبريد المُحسّنة والدروع الحرارية من تراكم الحرارة، مما يتيح الحفاظ على الدقة لفترات طويلة. ونتيجة لذلك، يحقق المصنعون معدلات توافق للقطع تصل إلى 99.8%، ما يُظهر فعالية استراتيجيات الإدارة الحرارية الحديثة.

إخلاء الرقاقات بكفاءة والإدارة الحرارية المتكاملة

هندسة السرير المائل التي تعزز تدفق الرقاقات بشكل طبيعي ومنع تراكمها

تعمل السرير المائل وظيفة نظام التغذية بالجاذبية الذي يساعد حقًا في إدارة رقاقات المعادن أثناء التشغيل. مقارنةً بالأسرة الأفقية المستوية التي تميل فيها الرقاقات إلى التراكم بجانب موقع القطع مباشرةً، فإن هذه التصاميم المائلة، والتي تكون عادةً بزاوية تتراوح بين 30 و60 درجة، تقوم فعليًا بإبعاد الرقاقات عن الجزء قيد العمل. ويؤدي التخلص من تراكم الرقاقات إلى منع حدوث ما يُعرف بعملية إعادة القطع، التي تتسبب في اهتراء الأدوات بشكل سريع جدًا وتترك جودة سطحية سيئة على القطع. بالنسبة للمصانع التي تعمل بسرعات عالية مع قدر كبير من الأتمتة، يصبح إزالة الرقاقات أمرًا ضروريًا تمامًا عند التعامل مع كميات المواد الكبيرة الناتجة أثناء الإنتاج.

تقليل تراكم الحرارة من خلال تحسين إزالة الرقاقات

إن التخلص السريع من الشوائب أمر بالغ الأهمية للحفاظ على برودة الأجواء أثناء عمليات التشغيل. وعندما تُسحب بقايا المعادن الساخنة بعيدًا عن مكان القطع، يقلل ذلك من كمية الحرارة المنقولة إلى كل من القطعة قيد العمل والجهاز نفسه. ويمثل إزالة الشوائب بشكل جيد فرقًا كبيرًا من حيث الحفاظ على ثبات الأبعاد مع مرور الوقت. وتشير بعض الدراسات إلى أن الإدارة السليمة للشوائب يمكن أن تقلل التشوه الحراري بنسبة تتراوح بين 35 و40 في المئة، ما يعني أن المصانع قادرة على الالتزام بتسامحات أضيق طوال دورات الإنتاج الطويلة دون القلق كثيرًا بشأن حدوث تقوس أو مشكلات أخرى ناتجة عن الحرارة تفسد أجزاءها.

دور أنظمة التبريد والحواجز الحرارية في الحفاظ على الدقة

يساعد شكل الجهاز في إبعاد الشرايط أثناء التشغيل، في حين تُعنى أنظمة التبريد النشطة بالتخلص من تراكم الحرارة المتبقي. عند التشغيل بسرعة، يؤدي المبرد عالي الضغط وظيفتين: تبريد المنطقة التي يلتقي فيها الأداة مع قطعة العمل، وغسل الشرايط المزعجة من سرير الجهاز قبل أن تتسبب في مشاكل. وتُعد الدروع الحرارية جزءًا مهمًا آخر للحفاظ على الاستقرار، خاصة حول الأجزاء الحساسة مثل محامل المغزل وتجميعات المسمار الكروي التي لا تستطيع تحمل التعرض المفرط للحرارة. ويعني تضافر كل هذه الأساليب المختلفة أن مخارط السرير المائل تظل ضمن نطاقات حرارية ضيقة، وهي النطاقات الضرورية لإنتاج أجزاء بأبعاد دقيقة للغاية، حتى عند تنفيذ دفعات إنتاج طويلة وبسرعات أعلى مما تسمح به الإعدادات التقليدية.

أدوات عالية الأداء وتطبيقات عملية مخارط السرير المائل

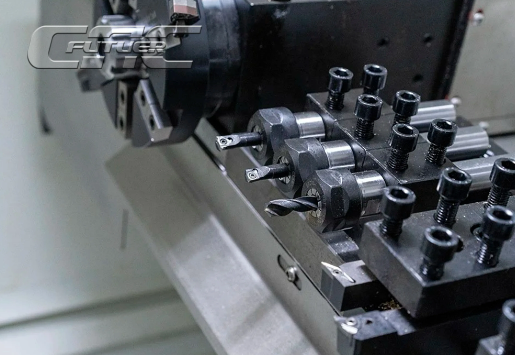

تتميز مخارط الأسرّة المائلة الحديثة بأنظمة أدوات متقدمة مثل البرج المتعدد المحطات وآلات تغيير الأدوات التلقائية (ATCs)، مما يتيح تبديل الأدوات بسرعة وبلا تدخل يدوي. وتتمكن بعض التكوينات من تحقيق أوقات تغيير أقل من ثانية واحدة، مما يقلل من وقت التوقف ويدعم دورات إنتاج مستمرة وكاملة التشغيل الآلي.

دراسة حالة: أداء العمود الدوار تحت تشغيل مستمر عند 10,000 دورة في الدقيقة

أظهرت الاختبارات أنه عند تشغيل مخرطة الأسرّة المائلة عند 10,000 دورة في الدقيقة لمدة ثلاثة أيام متواصلة، كانت الأداء ممتازة. بقيت درجة الحرارة مستقرة نسبيًا مع تقلب لا يتجاوز درجتين مئويتين، كما لم تنحرف قياسات الموقع كثيرًا، حيث ظلت ضمن دقة 0.001 مم طوال الوقت. وهذا يعني أن الجهاز قادر على الاستمرار في العمل بسرعة قصوى دون فقدان دقته، وهو أمر بالغ الأهمية في المصانع التي يُعد فيها توقف الإنتاج مكلفًا، ويُعتبر التحكم في الجودة عاملًا حاسمًا. بالنسبة للمصانع التي تحتاج إلى نتائج موثوقة يومًا بعد يوم، فإن هذا النوع من الاتساق يصنع فرقًا كبيرًا.

اعتماد الصناعة في مجالات الطيران والطب والتصنيع الذكي

أصبحت مخارط السرير المائل عنصرًا أساسيًا في القطاعات التي تعتمد بشكل كبير على الدقة. وتعتمد صناعة الطيران اعتمادًا كبيرًا على هذه الماكينات عند تصنيع شفرات التوربينات ومكونات عجلات الهبوط التي يجب أن تفي بمواصفات أبعاد دقيقة للغاية. أما بالنسبة لشركات تصنيع الأجهزة الطبية، فإن هذه المخارط ضرورية لإنتاج الأدوات الجراحية والأجهزة القابلة للزراعة، حيث يمكن أن يعني أي خلل سطحي بسيط الفرق بين النجاح والفشل في البيئات السريرية. ما يميز مخارط السرير المائل هو كفاءتها العالية في العمل ضمن بيئات الإنتاج الحديثة. ففي الوقت الراهن، تقوم العديد من المرافق بتوصيلها بأنظمة مراقبة قائمة على الإنترنت لمتابعة أداء الماكينة باستمرار. وتتيح هذه الاتصالات للمُهندسين اكتشاف المشكلات المحتملة قبل أن تتفاقم، وضبط العمليات حسب الحاجة طوال اليوم.

أسئلة شائعة

ما هي مزايا تصميم مخرطة السرير المائل؟

تقدم تصاميم مخارط السرير المائل تحسنًا في السلامة الهيكلية، وتوزيع أفضل للحمل، وانخفاض الاهتزازات، مما يؤدي إلى تحسين الدقة وجودة التشطيب السطحي.

كيف يؤثر زاوية مخرطة السرير المائل على أدائها؟

تؤثر الزاوية على استقرار الجهاز وسهولة الوصول إلى الأدوات. توفر زاوية تتراوح بين 30° و45° توازنًا جيدًا، في حين أن الزوايا الأكبر مثل 60° توفر قوة متزايدة للمهام الصعبة.

كيف تُحسّن استراتيجيات إدارة الحرارة في مخارط السرير المائل من الدقة؟

تقلل الإدارة الحرارية المتقدمة، بما في ذلك التصاميم المتماثلة وأنظمة التبريد المُحسّنة، من التشوه والانحراف الحراري، مما يضمن تشغيلًا دقيقًا حتى تحت الأحمال الحرارية.

لماذا تعتبر إزالة الر chips مهمة في مخارط السرير المائل؟

تحvented الإزالة الفعالة للرقاقات إعادة القطع وتقلل من تراكم الحرارة، مما يحافظ بدوره على جودة الجزء ويمدد عمر الأداة في تطبيقات التشغيل عالية السرعة.