Rigidez estructural y estabilidad mecánica en Tornos de lecho inclinado Diseño

Cómo la geometría de bancada inclinada mejora la integridad estructural y la distribución de cargas

Los tornos CNC se benefician enormemente de la base estructural triangular formada por su geometría de bancada inclinada. Cuando analizamos los números reales de rendimiento, estas máquinas muestran una rigidez aproximadamente un 18 a 22 por ciento mejor que los modelos estándar de bancada plana. Además, reducen las vibraciones durante operaciones rápidas en cerca del 40 %. La superficie inclinada actúa maravillas al dirigir las fuerzas de corte directamente hacia la base de la máquina. Esto significa que se acumula menos tensión en esas partes importantes, llegando a reducirla incluso en un 40 %. En aplicaciones del mundo real, esto se traduce en mantener la precisión posicional dentro de solo 0,002 mm, incluso cuando se trabaja con cargas pesadas superiores a 8 kilonewtons. Los diseños de bancada plana normalmente presentan desviaciones entre 0,005 y 0,008 mm bajo cargas similares, lo que hace que las bancadas inclinadas sean claramente la mejor opción para trabajos de precisión.

Configuraciones angulares (30°, 45°, 60°) y su influencia en la rigidez y accesibilidad

La inclinación de la cama tiene una gran influencia en la estabilidad de la máquina y en lo fácil que resulta trabajar con ella. La mayoría de los talleres encuentran que ángulos alrededor de 30 a 45 grados funcionan muy bien, ya que reducen las vibraciones sin provocar acumulación de virutas, además de permitir un mejor acceso de las herramientas. La configuración de 45 grados se ha convertido en un estándar en muchos talleres, ya que ofrece un buen equilibrio entre estabilidad y facilidad de uso. Algunos fabricantes optan por 60 grados cuando necesitan mayor resistencia para trabajos exigentes. Aumentar la inclinación acerca más la máquina al suelo, lo que ayuda a mantenerla estable incluso al cortar a velocidades más altas, algo crucial en entornos de producción donde el tiempo de inactividad implica costos.

Alineación de las fuerzas de corte con la gravedad para reducir la deflexión y la vibración

Cuando la herramienta de corte está inclinada hacia abajo, funciona mejor con la gravedad en lugar de oponerse a ella. Esto significa que la mayor parte de la fuerza se transfiere directamente hacia la base de la máquina, en vez de crear puntos de tensión torsional. A velocidades superiores a 4.500 RPM, esta configuración reduce considerablemente las vibraciones: aproximadamente un 40 % menos de temblores en comparación con los diseños estándar. ¿El beneficio? Los operarios pueden realizar cortes más profundos en los materiales sin perder el control sobre la posición del corte. Las piezas resultan con dimensiones más consistentes y superficies más lisas. Para fábricas que producen miles de piezas idénticas día tras día, lograr este nivel de calidad repetible marca la diferencia entre productos buenos y piezas rechazadas.

Sistemas Avanzados de Movimiento que Permiten el Mecanizado de Alta Precisión

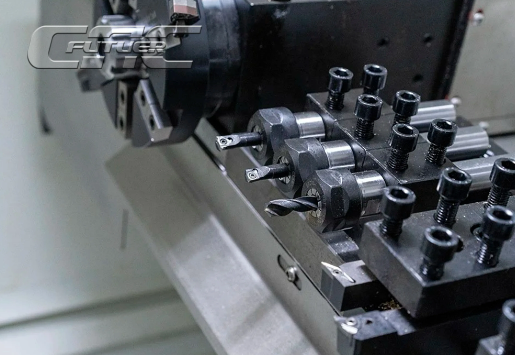

Los rieles guía lineales y los husillos de bolas precargados permiten un posicionamiento rápido y preciso de la herramienta con mínima holgura, formando el núcleo de los sistemas de movimiento modernos en tornos de bancada inclinada. Estos componentes garantizan una precisión a nivel de micras (±0,002 mm) y mantienen la rigidez incluso durante ciclos de corte agresivos que implican cambios frecuentes de dirección.

Transmisiones de husillo de alto rendimiento e integración directa

Los motores de husillo de alto par en los tornos modernos de bancada inclinada pueden alcanzar velocidades de 10.000 RPM o más, manteniendo al mismo tiempo la estabilidad térmica. La integración directa elimina correas, engranajes y otros elementos de transmisión, reduciendo las pérdidas mecánicas y las vibraciones. Esto permite una entrega instantánea de potencia, mejorando la calidad del acabado superficial durante las fases de aceleración y desaceleración.

Control numérico computarizado del movimiento para lograr precisión a nivel de micras a altas velocidades

Los modernos sistemas CNC dependen de algoritmos inteligentes que gestionan múltiples ejes simultáneamente mientras ajustan la inercia conforme ocurre. Estas máquinas están equipadas con codificadores de alta precisión que constantemente envían información, permitiéndoles realizar pequeñas correcciones que mantienen las piezas exactas hasta fracciones de micrón, incluso cuando funcionan a máxima velocidad. Este control tan preciso marca toda la diferencia al crear formas intrincadas que deben encajar perfectamente en industrias donde la automatización domina. Fabricantes de diversos sectores dependen de esta capacidad para cumplir especificaciones exigentes sin comprometer la calidad ni la eficiencia.

Equilibrio entre la Velocidad del Husillo, la Aceleración y la Precisión Sostenida

Optimizar el rendimiento a alta velocidad requiere equilibrar la velocidad del husillo, los perfiles de aceleración y las fuerzas de corte para prevenir la deflexión de la herramienta mientras se maximiza la eficiencia. Los sistemas de control modernos ajustan dinámicamente los parámetros según las condiciones de carga en tiempo real, garantizando una precisión dimensional y un acabado superficial consistentes durante ciclos de mecanizado prolongados.

Precisión exacta bajo carga térmica y condiciones dinámicas

Estabilidad térmica en tornos de bancada inclinada durante operaciones prolongadas a alta velocidad

Mantener las cosas frías es muy importante cuando las máquinas funcionan a altas velocidades durante largos períodos. El calor provoca que las piezas se deformen, lo cual genera la mayoría de los errores constantes que observamos en trabajos de precisión. Las camas inclinadas tienen ese ángulo incorporado en su diseño, por lo que el calor se distribuye de manera más uniforme en las partes importantes. Este diseño combate bastante bien la deformación. Las máquinas mantienen su precisión incluso después de horas de operación cuando las temperaturas aumentan. Los talleres que dependen de tolerancias estrechas consideran esta característica especialmente valiosa porque significa menos rechazos y menos tiempo de inactividad corrigiendo piezas deformadas más adelante.

Minimización de la deriva térmica mediante diseño simétrico y selección de materiales

Para abordar los problemas de deriva térmica, muchos fabricantes recurren a diseños de estructuras simétricas combinados con materiales que se expanden muy poco cuando se calientan. La simetría ayuda a distribuir el calor uniformemente por toda la máquina, lo que mantiene la estabilidad dimensional durante el funcionamiento. Investigaciones indican que, cuando la gestión térmica se realiza correctamente, la precisión del mecanizado puede aumentar hasta un 60 por ciento en comparación con configuraciones donde se descuida el control de temperatura. Para industrias que trabajan en piezas de precisión como componentes aeroespaciales o dispositivos médicos, lograr este equilibrio marca la diferencia entre tolerancias aceptables y rechazos costosos.

Mantener tolerancias estrechas y acabado superficial en tareas complejas de torneado

Los modernos tornos con bancada inclinada mantienen su precisión hasta el nivel de micras incluso cuando las temperaturas comienzan a aumentar, todo gracias a que cuentan con sistemas integrados de compensación térmica. Estos sistemas monitorean los cambios de temperatura conforme ocurren y ajustan la posición de las herramientas para que las superficies permanezcan lo suficientemente lisas como para trabajos muy detallados. Hablamos de acabados que alcanzan menos de 0,4 micrones de rugosidad promedio, algo fundamental al fabricar piezas para aviones o dispositivos médicos donde simplemente no hay margen de error. Para talleres que trabajan en componentes que deben cumplir con estas especificaciones exigentes, este tipo de estabilidad marca la diferencia entre aprobar la inspección o tener que descartar lotes enteros.

Precisión dimensional sostenida en entornos de producción de alto volumen

En producción continua las 24 horas del día, los tornos avanzados de cama inclinada mantienen la precisión dimensional dentro de ±0,002 mm durante largas series. Sistemas de refrigeración optimizados y protección térmica limitan la acumulación de calor, permitiendo una precisión sostenida. Como resultado, los fabricantes logran tasas de conformidad de piezas tan altas como el 99,8 %, demostrando la eficacia de las estrategias modernas de gestión térmica.

Evacuación eficiente de virutas y gestión térmica integrada

Geometría de cama inclinada que favorece el flujo natural de virutas y evita su acumulación

Una cama inclinada funciona como un sistema de alimentación por gravedad que realmente ayuda a gestionar las virutas de metal durante el mecanizado. En comparación con las camas planas horizontales, donde las virutas tienden a acumularse justo al lado del lugar donde se realiza el corte, estos diseños angulados, generalmente establecidos entre 30 y 60 grados, empujan efectivamente las virutas lejos de la pieza que se está trabajando. Eliminar esta acumulación de virutas evita un fenómeno conocido como recorte, que desgasta excesivamente las herramientas y deja una mala calidad superficial en las piezas. Para talleres que operan a altas velocidades con gran automatización, la extracción adecuada de virutas se vuelve absolutamente esencial al manejar todo el material que se desprende durante la producción.

Reducción de la acumulación de calor mediante la optimización de la eliminación de virutas

Desechar las virutas rápidamente es muy importante para mantener la refrigeración durante las operaciones de mecanizado. Cuando esos residuos metálicos calientes se eliminan del lugar donde ocurre el corte, se reduce la cantidad de calor que se transfiere tanto a la pieza que se está trabajando como a la máquina misma. Una buena evacuación de virutas marca toda la diferencia en cuanto a mantener dimensiones estables con el tiempo. Algunas investigaciones sugieren que gestionar adecuadamente las virutas puede reducir la distorsión térmica en aproximadamente un 35-40 por ciento, lo que significa que los fabricantes pueden mantener tolerancias más ajustadas durante ciclos prolongados de producción sin preocuparse tanto por deformaciones u otros problemas relacionados con el calor que puedan estropear sus piezas.

El papel de los sistemas de refrigerante y los aislamientos térmicos en el mantenimiento de la precisión

La forma de la máquina ayuda a que las virutas se desplacen durante el funcionamiento, mientras que los sistemas de refrigeración activa se encargan del calor residual acumulado. Al operar a alta velocidad, el refrigerante a alta presión cumple doble función: enfría la zona donde la herramienta contacta con la pieza y elimina las molestas virutas del lecho de la máquina antes de que causen problemas. Los protectores térmicos son otro componente importante para mantener la estabilidad, especialmente en partes delicadas como los rodamientos del husillo y los conjuntos de tornillo de bolas, que no pueden soportar una exposición excesiva al calor. Todos estos enfoques combinados hacen que los tornos de bancada inclinada se mantengan dentro de márgenes térmicos ajustados, necesarios para producir piezas con dimensiones extremadamente precisas, incluso durante largas jornadas de producción y a velocidades superiores a las que permiten las configuraciones tradicionales.

Herramientas de Alto Rendimiento y Aplicaciones Prácticas de Tornos de bancada inclinada

Los tornos modernos con lecho inclinado cuentan con sistemas avanzados de herramientas, como torretas de múltiples estaciones y cambiadores automáticos de herramientas (ATC), que permiten intercambios rápidos y sin intervención manual. Algunas configuraciones logran tiempos de cambio inferiores a un segundo, minimizando el tiempo de inactividad y posibilitando ciclos de producción completamente automatizados y continuos.

Estudio de caso: rendimiento del eje principal bajo operación continua a 10.000 RPM

Las pruebas mostraron que al hacer funcionar un torno con lecho inclinado a 10.000 RPM durante tres días seguidos, su desempeño fue muy bueno. La temperatura se mantuvo bastante estable, con una fluctuación de solo 2 grados Celsius, y las mediciones de posición no presentaron deriva significativa, permaneciendo dentro de una precisión de 0,001 mm durante todo el tiempo. Esto significa que la máquina puede continuar funcionando a máxima velocidad sin perder precisión, lo cual es fundamental en fábricas donde el tiempo de inactividad tiene un costo económico y el control de calidad lo es todo. Para talleres que necesitan resultados confiables día tras día, este tipo de consistencia marca toda la diferencia.

Adopción industrial en aeronáutica, medicina y fabricación inteligente

El torno de cama inclinada se ha convertido en un elemento fundamental en sectores donde es crucial lograr la máxima precisión. La industria aeroespacial depende en gran medida de estas máquinas para fabricar álabes de turbinas y componentes de trenes de aterrizaje que deben cumplir con especificaciones dimensionales extremadamente estrictas. Para los fabricantes de dispositivos médicos, estos tornos son esenciales en la producción de instrumentos quirúrgicos y dispositivos implantables, donde incluso la más pequeña irregularidad superficial puede marcar la diferencia entre el éxito y el fracaso en entornos clínicos. Lo que distingue a los tornos de cama inclinada es su excelente integración en entornos de producción modernos. Muchas instalaciones ahora los conectan a sistemas de monitoreo basados en internet que supervisan continuamente el rendimiento de la máquina. Esta conexión permite a los técnicos detectar posibles problemas antes de que ocurran y ajustar finamente las operaciones según sea necesario durante el día.

Preguntas frecuentes

¿Cuáles son los beneficios del diseño del torno de cama inclinada?

Los diseños de tornos con bancada inclinada ofrecen una mayor integridad estructural, mejor distribución de la carga y reducción de vibraciones, lo que resulta en una mayor precisión y calidad del acabado superficial.

¿Cómo afecta el ángulo de un torno con bancada inclinada a su rendimiento?

El ángulo influye en la estabilidad de la máquina y en la facilidad de acceso para las herramientas. Un ángulo de 30° a 45° proporciona un buen equilibrio, mientras que ángulos más pronunciados como 60° ofrecen mayor resistencia para tareas exigentes.

¿Cómo mejoran la precisión las estrategias de gestión térmica en los tornos con bancada inclinada?

La gestión térmica avanzada, que incluye diseños simétricos y sistemas de enfriamiento optimizados, minimiza la distorsión térmica y la deriva, asegurando un mecanizado preciso incluso bajo cargas térmicas.

¿Por qué es importante la evacuación de virutas en los tornos con bancada inclinada?

Una evacuación eficiente de virutas evita el re-corte y reduce la acumulación de calor, lo que a su vez mantiene la calidad de las piezas y prolonga la vida útil de las herramientas en aplicaciones de mecanizado de alta velocidad.

Tabla de Contenido

- Rigidez estructural y estabilidad mecánica en Tornos de lecho inclinado Diseño

- Sistemas Avanzados de Movimiento que Permiten el Mecanizado de Alta Precisión

-

Precisión exacta bajo carga térmica y condiciones dinámicas

- Estabilidad térmica en tornos de bancada inclinada durante operaciones prolongadas a alta velocidad

- Minimización de la deriva térmica mediante diseño simétrico y selección de materiales

- Mantener tolerancias estrechas y acabado superficial en tareas complejas de torneado

- Precisión dimensional sostenida en entornos de producción de alto volumen

- Evacuación eficiente de virutas y gestión térmica integrada

- Herramientas de Alto Rendimiento y Aplicaciones Prácticas de Tornos de bancada inclinada

-

Preguntas frecuentes

- ¿Cuáles son los beneficios del diseño del torno de cama inclinada?

- ¿Cómo afecta el ángulo de un torno con bancada inclinada a su rendimiento?

- ¿Cómo mejoran la precisión las estrategias de gestión térmica en los tornos con bancada inclinada?

- ¿Por qué es importante la evacuación de virutas en los tornos con bancada inclinada?