Strukturna krutost i mehanička stabilnost u Sklonite ležajeve obrađivače Dizajn

Kako geometrija kosinskog ležaja poboljšava strukturnu cjelovitost i raspodjelu opterećenja

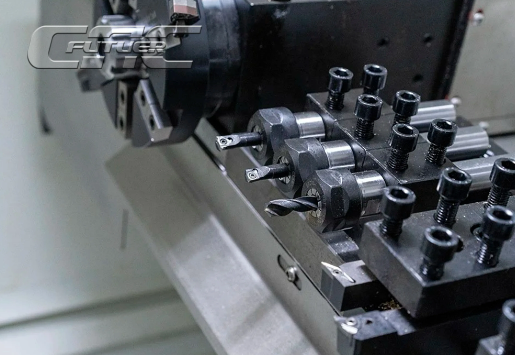

CNC tokarilice imaju velike prednosti od trokutaste strukturne podloge koju čini njihova kosa postelja. Kada pogledamo stvarne brojke u pogledu performansi, ove strojeve pokazuju približno 18 do 22 posto veću krutost u odnosu na standardne ravne modele. Osim toga, smanjuju vibracije tijekom brzih operacija za otprilike 40%. Kosina površine izvrsno usmjerava sile rezanja izravno u bazu stroja. To znači manje akumulacije napetosti u važnim dijelovima, ponekad čak i smanjenje za 40%. U stvarnim primjenama, to se ogleda u održavanju položajne točnosti unutar samo 0,002 mm, čak i pri radu s teškim opterećenjima preko 8 kilonjutna. Ravnim modelima obično položaj odstupa između 0,005 i 0,008 mm pod sličnim opterećenjima, što čini kose postelje očito boljim izborom za precizni rad.

Kutne konfiguracije (30°, 45°, 60°) i njihov utjecaj na krutost i pristupačnost

Kut nagiba ležaja veliko utječe na stabilnost stroja i lakoću rada na njemu. Većina radionica smatra da kutovi između 30 i 45 stupnja daju najbolje rezultate jer smanjuju vibracije, ne dopuštaju zatvaranje strugotina te omogućuju bolji pristup alata. Postavka pod kutom od 45 stupnjeva postala je prilično standardna u mnogim radionicama jer pruža dobar balans između stabilnosti i jednostavnosti korištenja. Neke proizvođačke tvrtke biraju kut od 60 stupnjeva kada je potrebna dodatna čvrstoća za zahtjevne poslove. Veći kut zapravo približava cijeli stroj tlu, što pomaže u održavanju stabilnosti čak i pri rezanju na većim brzinama – što je vrlo važno u proizvodnim okruženjima gdje svaki zastoj košta novca.

Poravnanje sile rezanja s gravitacijom radi smanjenja progiba i vibracija

Kada je alat za rezanje nagnut prema dolje, bolje djeluje uz gravitaciju umjesto protiv nje. To znači da se većina sile prenosi izravno prema dolje u osnovu stroja, umjesto da stvara točke torzijskog naprezanja. Kod viših brzina iznad 4.500 okr./min, ova konfiguracija znatno smanjuje vibracije – približno 40% manje podrhtavanja u usporedbi sa standardnim konstrukcijama. Prednost? Operateri mogu odvajati veće količine materijala bez gubitka orijentacije gdje režu. Dobiveni dijelovi su dosljednih dimenzija i imaju glađe površine. Za tvornice koje dnevno proizvode tisuće identičnih komada, postizanje takve ponovljive kvalitete čini razliku između dobrih proizvoda i odbacaka.

Napredni sustavi pokreta koji omogućuju preciznu obradu na visokim brzinama

Linearni vodilice i prethodno opterećeni kuglični vijci omogućuju brzo i točno pozicioniranje alata s minimalnim luftom, čineći jezgru modernih tokarskih strojeva s nagnutim ležajem. Ovi komponenti osiguravaju preciznost na razini mikrona (±0,002 mm) i održavaju krutost čak i tijekom intenzivnih rezanja koja uključuju česte promjene smjera.

Pogoni visokoučinkovitih glavnih vretena i izravna integracija

Motori glavnih vretena visokog okretnog momenta u modernim tokarskim strojevima s nagnutim ležajem mogu postići broj okretaja od 10 000 min⁻¹ ili više uz očuvanje termalne stabilnosti. Izravna integracija eliminira kairove, zupčanike i druge prijenosne elemente, smanjujući mehaničke gubitke i vibracije. To omogućuje trenutačnu predaju snage, poboljšavajući kvalitetu površine tijekom ubrzavanja i usporavanja.

CNC upravljanje gibanjem s postizanjem točnosti na razini mikrona pri visokim brzinama

Suvremeni CNC sustavi oslanjaju se na pametne algoritme koji istovremeno upravljaju više osi i prilagođavaju se tromosti u stvarnom vremenu. Ovi strojevi opremljeni su visoko preciznim enkoderima koji neprestano šalju povratne informacije, omogućujući im izvođenje sitnih korekcija kako bi dijelovi ostali točni do razlomaka mikrona, čak i pri punoj brzini rada. Takva precizna kontrola čini veliku razliku pri izradi složenih oblika koji moraju savršeno pristajati jedan uz drugi u industrijama gdje automatizacija dominira. Proizvođači iz različitih sektora ovise o ovoj sposobnosti da zadovolje zahtjevne specifikacije bez kompromisa kvalitete ili učinkovitosti.

Balansiranje brzine vretena, ubrzanja i održive preciznosti

Optimizacija rada pri velikim brzinama zahtijeva uravnoteženje brzine vretena, profila ubrzanja i rezalnih sila kako bi se spriječilo savijanje alata i istovremeno maksimalizirala učinkovitost. Savremeni sustavi upravljanja dinamički prilagođavaju parametre na temelju stvarnih uvjeta opterećenja, osiguravajući dosljednu dimenzijsku točnost i kvalitetu površine tijekom dugih ciklusa obrade.

Precizna točnost pod termičkim opterećenjem i dinamičkim uvjetima

Termička stabilnost kod kosi-ležajnih tokova tijekom produljenog rada pri visokim brzinama

Održavanje hladnoće vrlo je važno kada strojevi dugo rade na visokim brzinama. Toplina uzrokuje izobličenje dijelova, što stvara većinu dosljednih pogrešaka koje uočavamo pri preciznom radu. Kosi kreveti imaju taj kut ugrađen u svoj dizajn, pa se toplina ravnomjernije raspodjeljuje po važnim dijelovima. Ovaj dizajn zapravo prilično dobro sprječava izobličenja. Strojevi ostaju precizni čak i nakon sati rada kada temperature rastu. Tvornice koje se oslanjaju na male dopuštena odstupanja smatraju ovu značajku posebno korisnom jer znači manje odbijenih komada i manje vremena nepokretanosti zbog popravka izobličenih dijelova.

Smanjenje toplinskog pomaka kroz simetričan dizajn i odabir materijala

Kako bi se riješili problema toplinskog pomaka, mnogi proizvođači koriste simetrične konstrukcije okvira uz materijale koji se vrlo malo šire pri zagrijavanju. Simetrija pomaže u ravnomjernom raspodjeli topline kroz cijelu mašinu, čime se održava dimenzionalna stabilnost tijekom rada. Istraživanja pokazuju da pravilno upravljanje temperaturom može povećati točnost obrade čak za 60 posto u odnosu na postavke u kojima se kontrola temperature zanemaruje. Za industrije koje rade s preciznim dijelovima poput komponenti za zrakoplovnu ili medicinsku opremu, postizanje ovog balansa čini razliku između prihvatljivih tolerancija i skupih odbacivanja.

Održavanje uskih tolerancija i kvalitete površine kod složenih operacija struganja

Suvremeni kosi tokovi održavaju svoju preciznost na razini mikrona čak i kada temperature počnu rasti, upravo zahvaljujuci ugrađenim sustavima toplinske kompenzacije. Ti sustavi prate promjene temperature u stvarnom vremenu i podešavaju položaj alata kako bi površine ostale dovoljno glatke za vrlo detaljan rad. Govorimo o obradi s hrapavosti ispod 0,4 mikrona, što je iznimno važno kod izrade dijelova za zrakoplove ili medicinske uređaje gdje jednostavno nema mjesta za pogrešku. Za radionice koje rade na komponentama koje moraju zadovoljiti stroge specifikacije, ovakva stabilnost čini razliku između prolaska inspekcije i odbacivanja cijelih serija.

Održiva dimenzionalna točnost u okruženjima za proizvodnju velikih serija

U kontinuiranoj proizvodnji 24 sata dnevno, napredni obrtni strojevi s nagibnim krevetom održavaju dimenzijsku točnost unutar ± 0,002 mm tijekom dugih radova. Optimizirani sustavi hlađenja i toplinski štit ograničavaju nakupljanje toplote, što omogućuje trajnu preciznost. Kao rezultat toga, proizvođači postižu stope usklađenosti dijelova koje su visoke do 99,8%, što pokazuje učinkovitost modernih strategija upravljanja toplinom.

U skladu s člankom 3. stavkom 2.

Geometrija nagibnog kreveta koja potiče prirodni protok čipova i sprečava nakupljanje

Kosa postelja djeluje poput sustava za gravitacijsko vođenje koji stvarno pomaže u upravljanju metalnim strugotinama tijekom obrade. U usporedbi s ravnim vodoravnim posteljama gdje se strugotine obično nagomilavaju točno pored mjesta rezanja, ovi kosi dizajni, koji su uglavnom pod kutom od oko 30 do 60 stupnjeva, zapravo guraju strugotine dalje od obradnog područja. Uklanjanje ovog nagomilavanja strugotina sprječava tzv. ponovno rezanje koje prebrzo troši alate i ostavlja lošu kvalitetu površine na dijelovima. Za radionice koje rade na visokim brzinama s velikom automatizacijom, ispravno uklanjanje strugotina postaje apsolutno neophodno pri radu s velikim količinama materijala koji se odvaja tijekom proizvodnje.

Smanjenje akumulacije topline kroz optimizirano uklanjanje strugotina

Brzo uklanjanje strugotina iznimno je važno za održavanje hladnoće tijekom obrade. Kada se vruće metalne strugotine odvode od područja rezanja, smanjuje se prijenos topline na obrađivani dio i sam stroj. Učinkovito uklanjanje strugotina ključno je za održavanje stabilnih dimenzija tijekom vremena. Neka istraživanja pokazuju da pravilno upravljanje strugotinama može smanjiti toplinska izobličenja za otprilike 35-40 posto, što znači da proizvođači mogu održavati strože tolerancije tijekom duljih proizvodnih ciklusa, bez velikih briga o izobličenjima ili drugim problemima vezanim uz toplinu koji bi mogli pokvariti dijelove.

Uloga sustava hlađenja i toplinskih zaštita u održavanju preciznosti

Oblik stroja pomaže u odvođenju strugotina tijekom rada, dok aktivni sustavi hlađenja brinu o suvišnom toplinskom opterećenju. Pri radu na visokim brojevima okretaja, rashladno sredstvo pod visokim tlakom ima dvostruku ulogu: hladi područje gdje alat dodiruje predmet obrade i ispire dosadne strugotine s ležišta stroja prije nego što izazovu probleme. Toplinski štitovi su još jedan važan dio održavanja stabilnosti, osobito oko osjetljivih dijelova poput ležajeva vretena i sklopova kugličnih vijaka koji ne podnose veliko izlaganje toplini. Svi ti različiti pristupi koji rade zajedno omogućuju da kosa strugarska postolja održavaju uske temperaturemperaturne rasponе potrebne za izradu dijelova s iznimno točnim dimenzijama, čak i tijekom dugih serija proizvodnje pri većim brzinama od onih koje dopuštaju tradicionalne konfiguracije.

Alati visokih performansi i primjene u stvarnom svijetu Kosijske tokove

Suvremeni kosi tokovi imaju napredne sustave alata poput višestaničnih revolvera i automatskih izmjenjivača alata (ATC-ovi), što omogućuje brzu, automatsku zamjenu alata bez dodirivanja. Neke konfiguracije postižu vrijeme zamjene ispod jedne sekunde, čime se smanjuje vrijeme prosta i osigurava potpuno automatizirana, neprekidna proizvodnja.

Studija slučaja: Performanse vretena pri neprekidnom radu od 10.000 okretaja u minuti

Testiranje je pokazalo da tok koji radi na 10.000 okretaja u minuti tri dana zaredom vrlo dobro funkcionira. Temperatura je ostala prilično stabilna, s fluktuacijom od samo 2 stupnja Celzijus, a mjerenja položaja nisu se puno pomicala, održavajući točnost unutar 0,001 mm cijelo vrijeme. To znači da stroj može nastaviti raditi na maksimalnoj brzini bez gubitka preciznosti, što je iznimno važno u tvornicama gdje svako zaustavljanje košta novca, a kontrola kvalitete je ključna. Za pogone koji dnevno trebaju pouzdane rezultate, ovakva dosljednost čini veliku razliku.

Primjena u industriji zrakoplovne, medicinske i pametne proizvodnje

Kosokrevetni tokovi postali su osnovni element u sektorima gdje je ključno postići savršenu točnost. Zrakoplovna industrija u velikoj mjeri ovisi o ovim strojevima pri izradi lopatica turbine i dijelova sustava za slijetanje koji moraju zadovoljiti izuzetno stroge dimenzionalne specifikacije. Proizvođači medicinskih uređaja ovu tehnologiju smatraju neophodnom za izradu kirurških instrumenata i implantabilnih uređaja, gdje najmanja površinska nesavršenost može biti razlika između uspjeha i neuspjeha u kliničkim uvjetima. Ono što posebno ističe kosokrevetne tokove je njihova odlična integracija u moderne proizvodne okoline. Mnoge tvornice ih sada povezuju s internetom temeljenim na nadzornim sustavima koji kontinuirano prate rad strojeva. Ova povezanost omogućuje tehničarima da prepoznaju potencijalne probleme prije nego što nastanu i da tijekom dana prilagođavaju i preciziraju radne postupke.

ČESTO POSTAVLJANA PITANJA

Koje su prednosti dizajna kosokrevetnog tokarilice?

Konstrukcije tokarilica s kosi ležajem nude poboljšanu strukturnu čvrstoću, bolju raspodjelu opterećenja i smanjene vibracije, što rezultira većom preciznošću i kvalitetom obrade površine.

Kako kut kose tokarilice utječe na njezinu učinkovitost?

Kut utječe na stabilnost stroja i lakoću pristupa alatima. Kut od 30° do 45° osigurava dobar balans, dok strmiji kutovi poput 60° nude povećanu čvrstoću za zahtjevne zadatke.

Kako strategije upravljanja toplinom u kosim tokarilicama poboljšavaju točnost?

Napredne strategije upravljanja toplinom, uključujući simetrične konstrukcije i optimizirane sustave hlađenja, svode na minimum toplinske deformacije i pomake, osiguravajući točnu obradu čak i pod toplinskim opterećenjima.

Zašto je važno odvođenje strugotine u kosim tokarilicama?

Učinkovito odvođenje strugotine sprječava ponovno rezanje i smanjuje akumulaciju topline, čime se održava kvaliteta dijelova i produljuje vijek trajanja alata u primjenama visokih brzina.

Sadržaj

- Strukturna krutost i mehanička stabilnost u Sklonite ležajeve obrađivače Dizajn

- Napredni sustavi pokreta koji omogućuju preciznu obradu na visokim brzinama

-

Precizna točnost pod termičkim opterećenjem i dinamičkim uvjetima

- Termička stabilnost kod kosi-ležajnih tokova tijekom produljenog rada pri visokim brzinama

- Smanjenje toplinskog pomaka kroz simetričan dizajn i odabir materijala

- Održavanje uskih tolerancija i kvalitete površine kod složenih operacija struganja

- Održiva dimenzionalna točnost u okruženjima za proizvodnju velikih serija

- U skladu s člankom 3. stavkom 2.

- Alati visokih performansi i primjene u stvarnom svijetu Kosijske tokove

- ČESTO POSTAVLJANA PITANJA