Sztywność konstrukcyjna i stabilność mechaniczna w Zębaty zębaty Projekt

W jaki sposób geometria tokarki z pochyłym łożem poprawia integralność strukturalną i rozkład obciążeń

Tokarki CNC w dużym stopniu korzystają z trójkątnej konstrukcji fundamentu, tworzonej przez ich pochyłe łożysko. Gdy spojrzymy na rzeczywiste dane wydajności, te maszyny wykazują o około 18–22 procent większą sztywność niż standardowe modele z płaskim łożyskiem. Ponadto zmniejszają drgania podczas szybkich operacji o około 40%. Pochylona powierzchnia doskonale kieruje siły skrawania bezpośrednio do podstawy maszyny. Oznacza to mniejsze naprężenia w kluczowych elementach, czasem nawet o 40%. W praktycznych zastosowaniach przekłada się to na utrzymanie dokładności pozycjonowania na poziomie zaledwie 0,002 mm, nawet przy obciążeniach ciężkich powyżej 8 kiloniutonów. Modele z płaskim łożyskiem zwykle odkształcają się w zakresie 0,005–0,008 mm przy podobnym obciążeniu, co czyni rozwiązania z pochyłym łożyskiem wyraźnie lepszym wyborem w precyzyjnych pracach.

Konfiguracje kątowe (30°, 45°, 60°) i ich wpływ na sztywność oraz dostępność

Nachylenie stołu maszyny ma duże znaczenie dla stabilności urządzenia oraz łatwości wykonywania prac. Większość warsztatów stwierdza, że kąty w zakresie 30 do 45 stopni sprawdzają się bardzo dobrze, ponieważ zmniejszają drgania, nie powodując jednocześnie zacinania się wiórów, a narzędzia mogą swobodnie dotrzeć do obszarów roboczych. Konfiguracja pod kątem 45 stopni stała się praktycznie standardem w wielu warsztatach, ponieważ zapewnia optymalny balans między stabilnością a użytkowaniem. Niektórzy producenci wybierają kąt 60 stopni, gdy wymagana jest dodatkowa wytrzymałość do trudnych zadań. Zwiększenie nachylenia faktycznie przysuwa całą maszynę bliżej ziemi, co pomaga zachować stabilność nawet podczas cięcia przy wyższych prędkościach – cecha szczególnie ważna w środowiskach produkcyjnych, gdzie przestoje wiążą się ze stratami finansowymi.

Wyrównanie sił skrawania z kierunkiem działania grawitacji w celu zmniejszenia odkształceń i drgań

Gdy narzędzie tnące jest ustawione pod kątem w dół, działa ono lepiej z siłą grawitacji, a nie przeciwko niej. Oznacza to, że większość siły jest przekazywana bezpośrednio w dół do podstawy maszyny, zamiast tworzyć punkty naprężenia skręcającego. W wyższych prędkościach powyżej 4500 obr./min, taka konfiguracja znacznie redukuje wibracje – o około 40% mniej drgań w porównaniu ze standardowymi rozwiązaniami. Jaki jest z tego pożytek? Operatorzy mogą brać większe "kawałki" materiału bez tracenia orientacji, gdzie dokładnie tną. Części wychodzą o spójnych wymiarach i bardziej gładkich powierzchniach. Dla fabryk produkujących tysiące identycznych elementów dzień po dniu, osiągnięcie takiej powtarzalnej jakości stanowi różnicę między dobrą jakością a brakami.

Zaawansowane Systemy Ruchu Umożliwiające Precyzyjne Frezowanie Wysokoprędkościowe

Szynowe prowadnice liniowe i wczoładowane śruby kulowe umożliwiają szybkie, dokładne pozycjonowanie narzędzi przy minimalnym luzie, stanowiąc rdzeń nowoczesnych systemów ruchu tokarek z pochyłym łożem. Te komponenty zapewniają precyzję na poziomie mikronów (±0,002 mm) i utrzymują sztywność nawet podczas intensywnych cykli skrawania obejmujących częste zmiany kierunku.

Napędy wrzecion o wysokiej wydajności i integracja napędu bezpośredniego

Silniki wrzecion o wysokim momencie obrotowym w nowoczesnych tokarkach z pochyłym łożem mogą osiągać prędkości rzędu 10 000 obr./min lub wyższe, zachowując stabilność termiczną. Integracja napędu bezpośredniego eliminuje paski, przekładnie i inne elementy transmisyjne, redukując straty mechaniczne i drgania. To pozwala na natychmiastową dostawę mocy, poprawiając jakość powierzchni podczas faz przyspieszania i hamowania.

Sterowanie ruchem CNC osiągające dokładność na poziomie mikronów przy wysokich prędkościach

Nowoczesne systemy CNC polegają na inteligentnych algorytmach, które zarządzają jednocześnie wieloma osiami, dostosowując się do bezwładności w trakcie jej występowania. Te maszyny są wyposażone w wysokodokładne enkodery, które ciągle przesyłają informacje zwrotne, umożliwiając wprowadzanie drobnych korekt, które zapewniają dokładność elementów do ułamków mikrona, nawet podczas pracy z pełną prędkością. Taka precyzyjna kontrola odgrywa kluczową rolę przy tworzeniu skomplikowanych kształtów, które muszą idealnie pasować do siebie w branżach, gdzie panuje automatyzacja. Producenci z różnych sektorów polegają na tej możliwości, aby spełniać rygorystyczne specyfikacje bez kompromisów dotyczących jakości czy wydajności.

Balansowanie prędkości wrzeciona, przyspieszenia i utrzymywania precyzji

Optymalizacja wydajności na wysokich prędkościach wymaga zrównoważenia prędkości wrzeciona, profili przyspieszenia i sił skrawania w celu zapobiegania uginaniu narzędzi przy jednoczesnej maksymalizacji efektywności. Nowoczesne systemy sterowania dynamicznie dostosowują parametry na podstawie rzeczywistych warunków obciążenia, zapewniając stałą dokładność wymiarową i jakość powierzchni przez cały czas długotrwałych cykli obróbki.

Dokładna precyzja pod obciążeniem termicznym i warunkami dynamicznymi

Stabilność termiczna tokarek z pochyłym łożem podczas długotrwałej pracy na wysokich obrotach

Utrzymywanie niskiej temperatury ma duże znaczenie, gdy maszyny pracują z dużą prędkością przez dłuższy czas. Ciepło powoduje odkształcanie się części, co generuje większość powtarzalnych błędów występujących przy precyzyjnej pracy. Stoły pochyłe mają wbudowany kąt w swojej konstrukcji, dzięki czemu ciepło rozkłada się równomierniej na kluczowych elementach. Ten projekt bardzo skutecznie zapobiega odkształceniom. Maszyny zachowują dokładność nawet po godzinach pracy, gdy temperatura rośnie. Zakłady polegające na wąskich tolerancjach szczególnie doceniają tę cechę, ponieważ oznacza ona mniej braków i mniejszy czas przestoju związany z naprawianiem odkształcanych części.

Minimalizowanie dryftu termicznego poprzez symetryczną konstrukcję i dobór materiałów

Aby rozwiązać problemy z dryftem termicznym, wielu producentów stosuje symetryczne konstrukcje ram oraz materiały, które minimalnie się rozszerzają pod wpływem ciepła. Symetria pomaga równomiernie rozprowadzić ciepło przez całą maszynę, co zapewnia stabilność wymiarową podczas pracy. Badania wskazują, że prawidłowe zarządzanie temperaturą może zwiększyć dokładność obróbki nawet o 60 procent w porównaniu z układami, w których kontrola temperatury jest pomijana. Dla branż produkujących precyzyjne elementy, takie jak części lotnicze czy urządzenia medyczne, uzyskanie tego balansu stanowi różnicę między akceptowalnymi tolerancjami a kosztownymi odpadami.

Utrzymywanie wąskich tolerancji i jakości powierzchni w złożonych zadaniach tokarskich

Nowoczesne tokarki z pochyłym łożem zachowują dokładność na poziomie mikronów nawet wtedy, gdy temperatura zaczyna rosnąć, dzięki wbudowanym systemom kompensacji cieplnej. Systemy te monitorują zmiany temperatury w czasie rzeczywistym i korygują pozycję narzędzi, aby powierzchnie były gładkie i nadające się do wykonywania bardzo precyzyjnych prac. Mówimy o wykończeniu o chropowatości poniżej 0,4 mikrona, co ma ogromne znaczenie przy produkcji części do samolotów czy urządzeń medycznych, gdzie nie ma miejsca na błędy. Dla zakładów produkcyjnych wykonujących komponenty spełniające surowe specyfikacje, tego rodzaju stabilność decyduje o tym, czy produkt przejdzie kontrolę jakości, czy trzeba będzie wycofać całe partie.

Utrzymanie dokładności wymiarowej w środowiskach produkcji seryjnej

W ciągłej produkcji 24/7, zaawansowane tokarki z pochyłym łożem utrzymują dokładność wymiarów na poziomie ±0,002 mm przy długich serii. Zoptymalizowane systemy chłodzenia i osłony termiczne ograniczają nagrzewanie, umożliwiając stałą precyzję. W rezultacie producenci osiągają współczynnik zgodności części na poziomie nawet 99,8%, co pokazuje skuteczność nowoczesnych strategii zarządzania temperaturą.

Skuteczne odprowadzanie wiórów i zintegrowane zarządzanie temperaturą

Geometria łoża z pochyleniem sprzyjająca naturalnemu odpływowi wiórów i zapobiegająca ich gromadzeniu się

Łóżko pochylone działa jak system zasilania grawitacyjnego, który znacznie ułatwia usuwanie wiórów metalowych podczas obróbki. W porównaniu do płaskich poziomych łóżek, gdzie wióry mają tendencję do gromadzenia się tuż obok miejsca cięcia, te kątowe konstrukcje – zwykle nachylone pod kątem około 30 do 60 stopni – faktycznie odprowadzają wióry z obszaru wykonywanej pracy. Usuwanie tego nagromadzenia wiórów zapobiega zjawisku tzw. przecinania, które nadmiernie zużywa narzędzia i powoduje niską jakość powierzchni detali. Dla zakładów pracujących z wysokimi prędkościami i dużą automatyzacją, prawidłowe usuwanie wiórów staje się absolutnie niezbędne przy dużej ilości materiału odpadającego podczas produkcji.

Ograniczanie akumulacji ciepła poprzez zoptymalizowane usuwanie wiórów

Szybkie usuwanie wiórów ma kluczowe znaczenie dla utrzymania niskiej temperatury podczas operacji obróbki. Gdy gorące fragmenty metalu są odprowadzane od miejsca cięcia, zmniejsza się ilość ciepła przekazywanego zarówno do obrabianego elementu, jak i do samej maszyny. Skuteczne usuwanie wiórów stanowi zasadniczą różnicę w utrzymaniu stabilnych wymiarów na przestrzeni czasu. Badania sugerują, że prawidłowe zarządzanie wiórami może zmniejszyć odkształcenia termiczne o około 35–40 procent, co pozwala producentom utrzymywać mniejsze tolerancje przez dłuższe cykle produkcyjne, bez obawy, że wyginanie lub inne problemy związane z ciepłem popsują ich detale.

Rola systemów chłodzenia i osłon termicznych w utrzymaniu precyzji

Kształt maszyny sprzyja odprowadzaniu wiórów podczas pracy, a aktywne systemy chłodzenia zajmują się usuwaniem nadmiaru ciepła. Podczas pracy z dużą prędkością chłodziwo pod wysokim ciśnieniem pełni podwójną funkcję – ochładza strefę, w której narzędzie styka się z przedmiotem obrabianym, oraz spłukuje dokuczliwe wióry z łoża maszyny, zanim mogłyby spowodować problemy. Osłony termiczne to kolejny istotny element utrzymywania stabilności, szczególnie wokół delikatnych części, takich jak łożyska wrzeciona i zespoły śrub kulowych, które nie wytrzymują dużego nasycenia ciepłem. Wszystkie te różne podejścia działające razem sprawiają, że tokarki z pochyłym łożem utrzymują się w wąskich zakresach temperatury, niezbędnych do wytwarzania części o bardzo dokładnych wymiarach, nawet podczas długotrwałych serii produkcyjnych i przy większych prędkościach niż pozwalają na to tradycyjne rozwiązania.

Narzędzia wysokiej wydajności i zastosowania rzeczywiste Tokarek ze skośnym łożem

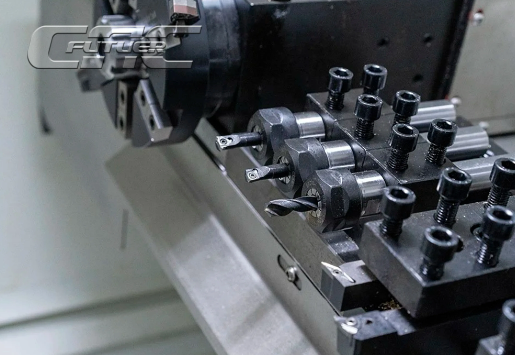

Nowoczesne tokarki z pochyłym łożem są wyposażone w zaawansowane systemy narzędziowe, takie jak wieże wielostacyjne i automatyczne zmieniacze narzędzi (ATC), umożliwiające szybkie, bezobsługowe wymiany narzędzi. Niektóre konfiguracje osiągają czasy wymiany poniżej jednej sekundy, minimalizując przestoje i wspierając całkowicie zautomatyzowane cykle produkcji ciągłej.

Studium przypadku: Wydajność wrzeciona podczas ciągłej pracy przy 10 000 obr./min

Testy wykazały, że podczas pracy tokarki z pochyłym łożem przy 10 000 obr./min przez trzy kolejne dni, maszyna działała bardzo dobrze. Temperatura pozostawała dość stabilna, z fluktuacją zaledwie o 2 stopnie Celsjusza, a pomiary pozycji nie ulegały znacznemu dryfowi, utrzymując dokładność na poziomie 0,001 mm przez cały czas. Oznacza to, że maszyna może pracować ze stałą maksymalną prędkością bez utraty precyzji, co ma ogromne znaczenie w fabrykach, gdzie przestoje generują koszty, a kontrola jakości jest najważniejsza. Dla zakładów potrzebujących niezawodnych wyników dzień po dniu, taka spójność decyduje o wszystkim.

Adopcja przemysłowa w lotnictwie, medycynie i inteligentnej produkcji

Tokarka z pochyłym łożem stała się podstawowym elementem w sektorach, gdzie najważniejsze jest uzyskanie idealnych wyników. Przemysł lotniczy w dużym stopniu polega na tych maszynach podczas wytwarzania łopatek turbin i elementów podwozia, które muszą spełniać niezwykle rygorystyczne wymagania dotyczące dokładności wymiarowej. Dla producentów urządzeń medycznych te tokarki są niezbędne przy wytwarzaniu instrumentów chirurgicznych i implantów, gdzie nawet najmniejsze nierówności powierzchni mogą decydować o sukcesie lub porażce w warunkach klinicznych. To, co wyróżnia tokarki z pochyłym łożem, to ich doskonała integracja z nowoczesnymi środowiskami produkcyjnymi. Wiele zakładów łączy je obecnie z internetowymi systemami monitorowania, które ciągle śledzą wydajność maszyn. Takie połączenie pozwala technikom wykrywać potencjalne problemy zanim staną się usterkami oraz precyzyjnie dostosowywać procesy w trakcie dnia roboczego.

Najczęściej zadawane pytania

Jakie są zalety konstrukcji tokarki z pochyłym łożem?

Projekty tokarek z pochyłym łożem oferują zwiększoną wytrzymałość konstrukcyjną, lepsze rozłożenie obciążenia oraz zmniejszone drgania, co przekłada się na poprawę dokładności i jakości powierzchni.

W jaki sposób kąt pochylenia łoża tokarki wpływa na jej wydajność?

Kąt wpływa na stabilność maszyny oraz łatwość dostępu do narzędzi. Kąt od 30° do 45° zapewnia dobrą równowagę, podczas gdy bardziej strome kąty, takie jak 60°, oferują zwiększoną wytrzymałość przy trudnych zadaniach.

W jaki sposób strategie zarządzania temperaturą w tokarkach z pochyłym łożem poprawiają dokładność?

Zaawansowane zarządzanie temperaturą, w tym symetryczne projekty i zoptymalizowane systemy chłodzenia, minimalizuje odkształcenia i dryft termiczny, zapewniając dokładne frezowanie nawet pod obciążeniem cieplnym.

Dlaczego odprowadzanie wiórów jest ważne w tokarkach z pochyłym łożem?

Skuteczne odprowadzanie wiórów zapobiega ich ponownemu skrawaniu i ogranicza gromadzenie się ciepła, co z kolei utrzymuje jakość detalu i wydłuża żywotność narzędzi w zastosowaniach obróbki wysokoszybkiej.

Spis treści

- Sztywność konstrukcyjna i stabilność mechaniczna w Zębaty zębaty Projekt

- Zaawansowane Systemy Ruchu Umożliwiające Precyzyjne Frezowanie Wysokoprędkościowe

-

Dokładna precyzja pod obciążeniem termicznym i warunkami dynamicznymi

- Stabilność termiczna tokarek z pochyłym łożem podczas długotrwałej pracy na wysokich obrotach

- Minimalizowanie dryftu termicznego poprzez symetryczną konstrukcję i dobór materiałów

- Utrzymywanie wąskich tolerancji i jakości powierzchni w złożonych zadaniach tokarskich

- Utrzymanie dokładności wymiarowej w środowiskach produkcji seryjnej

- Skuteczne odprowadzanie wiórów i zintegrowane zarządzanie temperaturą

- Narzędzia wysokiej wydajności i zastosowania rzeczywiste Tokarek ze skośnym łożem

- Najczęściej zadawane pytania