Конструкційна жорсткість і механічна стабільність у Складенький обертовий обертовий пристрій Дизайн

Як геометрія похилого ложема покращує цілісність конструкції та розподіл навантаження

Токарні верстати з ЧПУ значно виграють від трикутної конструкції, утвореної їхньою похилою станиною. Якщо подивитися на фактичні показники продуктивності, ці верстати демонструють жорсткість на 18–22 відсотки кращу, ніж у стандартних моделей із плоскою станиною. Крім того, вони зменшують вібрації під час швидких операцій приблизно на 40%. Похила поверхня чудово спрямовує сили різання безпосередньо в основу верстата. Це означає, що напруження в важливих частинах накопичується менше — іноді знижується аж на 40%. У практичному застосуванні це дає змогу зберігати позиційну точність у межах всього 0,002 мм, навіть коли йдеться про великі навантаження понад 8 кілоньютонів. Конструкції з плоскою станиною зазвичай відхиляються на 0,005–0,008 мм за подібного навантаження, що робить похилі станини очевидно кращим вибором для високоточних робіт.

Кутові конфігурації (30°, 45°, 60°) та їхній вплив на жорсткість і доступність

Кут нахилу станини має велике значення для стійкості верстата та зручності роботи на ньому. Більшість майстерень вважають, що кути приблизно від 30 до 45 градусів працюють дуже добре, оскільки зменшують вібрації, не даючи при цьому стружці застрявати, а також забезпечують легкий доступ інструментів до робочої зони. Налаштування під кутом 45 градусів стало досить поширеним у багатьох майстернях, оскільки гармонійно поєднує стабільність і зручність у користуванні. Деякі виробники обирають кут 60 градусів, коли потрібна додаткова міцність для важких завдань. Збільшення кута нахилу фактично розташовує весь верстат ближче до землі, що допомагає зберігати стійкість навіть під час різання на високих швидкостях — особливість, яка має велике значення в умовах виробництва, де простої коштують грошей.

Вирівнювання сил різання щодо сили тяжіння для зменшення деформації та вібрації

Коли різальний інструмент нахилений вниз, він працює краще з гравітацією, а не проти неї. Це означає, що більша частина зусиль передається безпосередньо в основу верстата, замість створення точок крутильного напруження. На високих швидкостях понад 4500 об/хв ця конструкція значно зменшує вібрації — приблизно на 40% менше поштовхань у порівнянні зі стандартними конструкціями. У чому перевага? Оператори можуть більше «відкусувати» матеріалу, не втрачаючи контроль над місцем різання. Деталі виходять однакового розміру й із більш гладкою поверхнею. Для фабрик, які щодня випускають тисячі однакових деталей, отримання такого рівня повторюваної якості є вирішальним фактором між придатною продукцією та браком.

Системи підвищеної кінематики для прецизійної обробки на високих швидкостях

Лінійні напрямні рейки та попередньо навантажені кульові гвинти забезпечують швидке, точне позиціонування інструменту з мінімальним люфтом, утворюючи основу сучасних рухових систем токарних верстатів з похилим ложем. Ці компоненти гарантують прецизійність на рівні мікронів (±0,002 мм) і зберігають жорсткість навіть під час інтенсивного різання з частими змінами напрямку.

Приводи високопродуктивного шпінделя та інтеграція прямого приводу

Шпіндельні двигуни високого обертального моменту в сучасних токарних верстатах з похилим ложем можуть досягати швидкості 10 000 об/хв або більше, зберігаючи теплову стабільність. Інтеграція прямого приводу усуває ремені, шестерні та інші передавальні елементи, зменшуючи механічні втрати та вібрації. Це дозволяє миттєву подачу потужності, поліпшуючи якість обробленої поверхні під час прискорення та гальмування.

ЧПУ-керування рухом для досягнення мікронної точності на високих швидкостях

Сучасні системи ЧПК спираються на розумні алгоритми, які одночасно керують кількома осями та коригують інерційні ефекти в реальному часі. Ці верстати оснащені високоточними енкодерами, які постійно передають зворотний зв'язок, дозволяючи вносити незначні корективи для забезпечення точності деталей до часток мікрона, навіть під час роботи на повну потужність. Такий високий рівень контролю має вирішальне значення при створенні складних форм, які мають ідеально підходити одна до одної в галузях, де панує автоматизація. Виробники різних секторів залежать від цієї можливості, щоб відповідати жорстким технічним вимогам, не жертвуючи якістю чи ефективністю.

Балансування швидкості шпінделя, прискорення та стабільної точності

Оптимізація продуктивності на високих швидкостях вимагає збалансованого підходу до швидкості шпінделю, профілів прискорення та різальних зусиль, щоб запобігти деформації інструменту й одночасно максимізувати ефективність. Сучасні системи керування динамічно коригують параметри залежно від поточного навантаження, забезпечуючи стабільну точність розмірів і якість обробленої поверхні протягом тривалих циклів обробки.

Висока точність за умов теплових навантажень і динамічних режимів

Теплова стабільність токарних верстатів з похилою станиною під час тривалої роботи на високих швидкостях

Підтримання охолодження має велике значення, коли машини працюють на високих швидкостях тривалий час. Нагрівання призводить до деформації деталей, що спричиняє більшість постійних помилок у прецизійній роботі. У похилих ліжок цей кут закладений у саму конструкцію, тому тепло рівномірніше розподіляється по важливих частинах. Ця конструкція досить ефективно запобігає деформації. Устаткування залишається точним навіть після годин роботи за підвищених температур. Підприємства, які покладаються на жорсткі допуски, вважають цю особливість особливо цінною, оскільки це означає менше браку та менше простоїв через необхідність усунення деформованих деталей.

Мінімізація теплового дрейфу за рахунок симетричної конструкції та вибору матеріалів

Щоб усунути проблеми теплового дрейфу, багато виробників звертаються до симетричних конструкцій рам, поєднаних із матеріалами, які мало розширюються при нагріванні. Симетрія допомагає рівномірно розподіляти тепло по всьому обладнанню, що забезпечує стабільність розмірів під час роботи. Дослідження показують, що правильне управління температурним режимом може підвищити точність обробки на цілих 60 відсотків порівняно з системами, в яких контроль температури не враховується. Для галузей, що виготовляють прецизійні деталі, такі як аерокосмічні компоненти чи медичні пристрої, правильна організація цього процесу вирішує все — між прийнятними допусками та дорогими бракованими виробами.

Збереження жорстких допусків і якості поверхні при складних операціях токарної обробки

Сучасні токарні верстати з похилим ложем зберігають точність до рівня мікронів, навіть коли температура починає підвищуватися, завдяки вбудованим системам термокомпенсації. Ці системи відстежують зміни температури в реальному часі та коригують положення інструментів, забезпечуючи достатньо гладку поверхню для дуже точних операцій. Йдеться про обробку з середньою шорсткістю менше 0,4 мкм, що має велике значення при виготовленні деталей для літаків або медичних пристроїв, де просто немає місця для помилок. Для виробництв, які виготовляють компоненти, що мають відповідати жорстким технічним вимогам, така стабільність вирішує все — між успішним проходженням перевірки та необхідністю викинути цілі партії.

Стабільна розмірна точність у середовищах високотоннажного виробництва

Під час безперервного круглодобового виробництва сучасні токарні верстати з похилим ложем забезпечують розмірну точність у межах ±0,002 мм на довгих серіях. Оптимізовані системи охолодження та теплова ізоляція обмежують накопичення тепла, що дозволяє підтримувати стабільну точність. Як наслідок, виробники досягають рівня відповідності деталей аж до 99,8%, що свідчить про ефективність сучасних стратегій теплового управління.

Ефективне видалення стружки та інтегроване теплове управління

Похила геометрія ложема, яка сприяє природному відведенню стружки та запобігає її накопиченню

Похилений стіл працює як система гравітаційного живлення, що дійсно допомагає у керуванні металевими стружками під час обробки. У порівнянні з плоскими горизонтальними стільцями, де стружка має тенденцію нагромаджуватися поруч із місцем різання, такі похилі конструкції, зазвичай під кутом близько 30–60 градусів, фактично відводять стружку від оброблюваної деталі. Видалення цього нагромадження стружки запобігає явищу, що називається повторним різанням, яке надмірно швидко зношує інструменти й призводить до поганої якості поверхні деталей. Для цехів, що працюють на високих швидкостях із великою автоматизацією, правильне видалення стружки стає абсолютно необхідним під час обробки великої кількості матеріалу.

Зменшення накопичення тепла за рахунок оптимізованого видалення стружки

Швидке видалення стружки має важливе значення для підтримання низької температури під час операцій обробки. Коли гарячі металеві відходи видаляються з місця різання, це зменшує кількість тепла, що передається як до оброблюваної деталі, так і до самого верстата. Ефективне видалення стружки вирішально впливає на стабільність розмірів протягом тривалого часу. За даними деяких досліджень, правильне управління стружкою може знизити теплове спотворення приблизно на 35–40 відсотків, що дозволяє виробникам дотримуватися вужчих допусків протягом тривалих циклів виробництва, не турбуючись про деформацію чи інші проблеми, пов’язані з нагріванням.

Роль систем охолодження та теплозахисних екранів у забезпеченні точності

Форма машини сприяє відведенню стружки під час роботи, тоді як системи активного охолодження відводять зайве тепло. Під час роботи на високих швидкостях, охолоджувач підвищеного тиску виконує подвійну функцію: охолоджує зону контакту інструмента з заготовкою та вимиває непотрібну стружку з ложа верстата, перш ніж вона спричинить проблеми. Теплові екрани — ще один важливий елемент забезпечення стабільності, особливо в районі чутливих компонентів, таких як підшипники шпінделя та гвинтові пари, які не можуть довго витримувати високі температури. Усі ці підходи, що працюють разом, дозволяють похилим токарним верстатам залишатися в межах суворих температурних режимів, необхідних для виготовлення деталей із надзвичайно точною геометрією, навіть під час тривалих циклів виробництва на більш високих швидкостях, ніж це дозволяють традиційні конструкції.

Інструменти високої продуктивності та практичне застосування Похилі токарні верстати

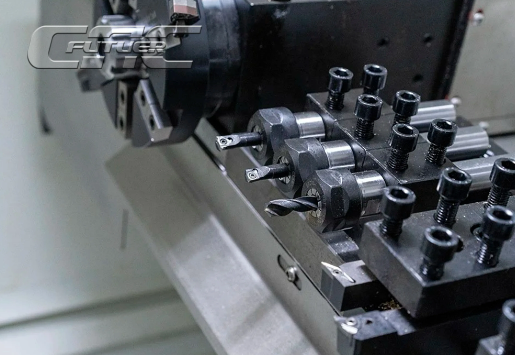

Сучасні токарні верстати з похилим ложем оснащені передовими системами інструментального обладнання, такими як багатостанційні голови та автоматичні змінники інструментів (ATC), що дозволяє швидко міняти інструменти без участі оператора. Деякі конфігурації забезпечують час заміни менше ніж за одну секунду, мінімізуючи простої та підтримуючи повністю автоматизовані цикли виробництва.

Дослідження: продуктивність шпінделя при безперервній роботі на швидкості 10 000 об/хв

Тестування показало, що при роботі токарного верстата з похилим ложем на швидкості 10 000 об/хв протягом трьох днів поспіль він працював дуже стабільно. Температура залишалася майже незмінною — коливання не перевищували 2 градуси Цельсія, а показники позиціонування мало змінювалися, утримуючись в межах точності 0,001 мм протягом усього часу. Це означає, що верстат здатний працювати на максимальних обертах, не втрачаючи точності, що має велике значення на виробництві, де простої коштують дорого, а контроль якості є пріоритетним. Для підприємств, які потребують надійних результатів день за днем, така стабільність має вирішальне значення.

Впровадження в авіаційній, медичній галузях та розумному виробництві

Токарний верстат із похилим ложем став незамінним у галузях, де важливе точне виконання завдань. Аерокосмічна промисловість значною мірою залежить від цих машин під час виготовлення лопатей турбін та компонентів шасі, які мають відповідати надзвичайно суворим розмірним специфікаціям. Для виробників медичних приладів ці верстати є життєво важливими при виробництві хірургічних інструментів та імплантуючих пристроїв, де навіть найменше порушення поверхні може вирішити успіх чи невдачу в клінічних умовах. Особливістю токарних верстатів із похилим ложем є їхня висока сумісність із сучасними виробничими середовищами. Багато підприємств тепер підключають їх до інтернет-систем моніторингу, які безперервно відстежують продуктивність обладнання. Це дозволяє технікам виявляти потенційні проблеми до того, як вони стануть критичними, та коригувати роботу за необхідності протягом дня.

Часто задані питання

Які переваги має конструкція токарного верстата із похилим ложем?

Конструкції токарних верстатів із похилим ложем забезпечують підвищену структурну цілісність, кращий розподіл навантаження та зменшення вібрацій, що призводить до покращеної точності та якості обробленої поверхні.

Як кут похилого ложа токарного верстата впливає на його продуктивність?

Кут впливає на стабільність верстата та легкість доступу до інструментів. Кут 30°–45° забезпечує гарний баланс, тоді як більш круті кути, наприклад 60°, дають збільшену міцність для важких завдань.

Як стратегії терморегулювання в токарних верстатах із похилим ложем покращують точність?

Сучасні системи терморегулювання, включаючи симетричні конструкції та оптимізовані системи охолодження, мінімізують теплову деформацію та дрейф, забезпечуючи точну обробку навіть за наявності теплових навантажень.

Чому важливе виведення стружки в токарних верстатах із похилим ложем?

Ефективне виведення стружки запобігає повторному різанню та зменшує накопичення тепла, що, у свою чергу, зберігає якість деталей і подовжує термін служби інструментів у високошвидкісних обробних застосуваннях.

Зміст

- Конструкційна жорсткість і механічна стабільність у Складенький обертовий обертовий пристрій Дизайн

- Системи підвищеної кінематики для прецизійної обробки на високих швидкостях

-

Висока точність за умов теплових навантажень і динамічних режимів

- Теплова стабільність токарних верстатів з похилою станиною під час тривалої роботи на високих швидкостях

- Мінімізація теплового дрейфу за рахунок симетричної конструкції та вибору матеріалів

- Збереження жорстких допусків і якості поверхні при складних операціях токарної обробки

- Стабільна розмірна точність у середовищах високотоннажного виробництва

- Ефективне видалення стружки та інтегроване теплове управління

- Інструменти високої продуктивності та практичне застосування Похилі токарні верстати

- Часто задані питання