Szerkezeti merevség és mechanikai stabilitás a Húzó ágyú forgács Dizájn

Hogyan javítja a ferdeágyas geometria a szerkezeti integritást és a terheléselosztást

A CNC esztergák nagy mértékben profitálnak a ferde ágyazatuk geometriájából eredő háromszög alakú szerkezeti alapból. Ha a tényleges teljesítményszámokra tekintünk, ezek a gépek körülbelül 18–22 százalékkal jobb merevséget mutatnak, mint a szabványos laposágyas modellek. Emellett a gyors műveletek során keletkező rezgések körülbelül 40 százalékkal csökkennek. A ferde felület kiválóan irányítja a vágóerőket közvetlenül a gép alapjába. Ez azt jelenti, hogy az alkatrészekben kevesebb feszültség halmozódik fel, amely néha akár 40 százalékkal is csökkenthető. A gyakorlatban ez annyit jelent, hogy akár 8 kilonewtonnál nagyobb terhelés mellett is megőrzi a pozícionálási pontosságot mindössze 0,002 mm-en belül. A laposágyas kialakítású gépek hasonló terhelés mellett általában 0,005 és 0,008 mm között térnek el, ami miatt a ferdeágyas változatok egyértelműen jobb választásnak számítanak pontossági munkákhoz.

Szögek (30°, 45°, 60°) és hatásuk a merevségre és hozzáférhetőségre

A lejtős ágy meredeksége nagyban befolyásolja, mennyire stabil a gép érzete és mennyire könnyű rajta dolgozni. A legtöbb műhely számára körülbelül 30 és 45 fok közötti szögek bizonyultak hatékonynak, mivel csökkentik a rezgéseket anélkül, hogy a forgács felakadna valahol, ráadásul a szerszámok könnyen elérnek minden szükséges helyet. A 45 fokos beállítás számos műhelyben szinte szabvánnyá vált, mivel jól egyensúlyozza a stabilitást és a kezelhetőséget. Néhány gyártó 60 fokot alkalmaz, amikor különösen nehéz munkákhoz extra szilárdságra van szükség. Az erősebb lejtés tulajdonképpen közelebb hozza az egész gépet a talajhoz, ami segít fenntartani az állóságot még magasabb vágási sebességek mellett is – ez pedig különösen fontos a termelési környezetekben, ahol az állásidő pénzveszteséggel jár.

A vágóerők igazítása a gravitációhoz a deformálódás és rezgés csökkentése érdekében

Amikor a vágószerszám lefelé irányul, jobban működik a gravitációval, nem pedig ellene. Ez azt jelenti, hogy a szerszám erősségének nagy része közvetlenül a gép alapjába kerül, ahelyett hogy csavaró igénybevételi pontokat hozna létre. 4500 fordulat/perc feletti magasabb sebességeknél ez a beállítás jelentősen csökkenti a rezgéseket – körülbelül 40%-kal kevesebb rázkódás tapasztalható a szabványos konstrukciókhoz képest. Mi az előnye? A műveletet végző személy nagyobb darabokat tud levenni az anyagból anélkül, hogy elveszítené a vágás helyének pontos nyomon követését. Az alkatrészek egységes méretűek lesznek, simább felülettel. Olyan gyáraknál, amelyek nap mint nap több ezer azonos darabot állítanak elő, ennek a fajta ismételhető minőségnek van döntő jelentősége a jó minőségű termékek és a selejt között.

Haladó mozgásirányító rendszerek nagysebességű precíziós megmunkálás lehetővé tételéhez

A lineáris vezetősintrak és előfeszített golyóscsavarok gyors, pontos szerszámpozícionálást tesznek lehetővé minimális holtjátékkal, így alkotva a modern ferdeágyas esztergák mozgási rendszerének magját. Ezek az alkatrészek mikrométeres pontosságot (±0,002 mm) biztosítanak, és merevségüket megtartják akkor is, amikor intenzív forgácsolási ciklusok során gyakori irányváltások lépnek fel.

Nagy teljesítményű orsóhajtások és direktmeghajtásos integráció

A modern ferdeágyas esztergák nagy nyomatékú orsómotorjai 10 000 fordulat/perc vagy annál nagyobb sebességet érhetnek el hőmérsékleti stabilitás megtartása mellett. A direktmeghajtásos kialakítás kiküszöböli a szíjakat, fogaskerekeket és egyéb áttételi elemeket, csökkentve ezzel a mechanikai veszteségeket és rezgéseket. Ez lehetővé teszi a pillanatszerű teljesítményátadást, javítva a felületminőséget gyorsítási és lassítási fázisok alatt.

CNC mozgásvezérlés mikrométeres pontosság elérése nagy sebességnél

A modern CNC rendszerek okos algoritmusokra épülnek, amelyek egyszerre kezelik a több tengelyes mozgásokat, miközben valós időben kompenzálják a tehetetlenséget. Ezek a gépek nagy pontosságú enkóderekkel vannak felszerelve, amelyek folyamatosan visszajelzést küldenek, lehetővé téve a gép számára apró korrekciókat, így akár teljes sebességnél is fenntartva a részek pontosságát a mikron törtrészeiig. Ilyen pontos szabályozás jelenti az eltérést összetett alakzatok gyártásánál, amelyek tökéletesen kell illeszkedjenek egymáshoz olyan iparágakban, ahol az automatizálás uralkodik. A különféle ágazatokban működő gyártók erre a képességre támaszkodnak, hogy nehézkes előírásokat teljesítsenek minőség vagy hatékonyság áldozása nélkül.

A tengely fordulatszámának, gyorsulásának és tartós pontosságának kiegyensúlyozása

A nagysebességű teljesítmény optimalizálása a tengelyfordulatszám, a gyorsulási profilok és a vágóerők kiegyensúlyozását igényli a szerszám deformációjának megelőzése érdekében, miközben maximalizálja az hatékonyságot. A modern vezérlőrendszerek dinamikusan állítják a paramétereket a valós idejű terhelési körülmények alapján, így biztosítva az állandó méretpontosságot és felületminőséget a hosszabb megmunkálási ciklusok során.

Pontos pontosság hőterhelés és dinamikus körülmények között

Hőstabilitás ferdeágyas esztergákon hosszabb ideig tartó nagysebességű üzemeltetés során

Fontos, hogy a gépek hosszú ideig magas sebességgel történő üzemeltetése során hűvösen maradjanak. A hő okozza az alkatrészek deformálódását, amely a precíziós munkákban jelentkező hibák többségét eredményezi. A ferdeágyas gépek esetében ez a szög beépített tervezési elem, így a hő egyenletesebben oszlik el a fontos alkatrészeken. Ez a kialakítás valójában hatékonyan védekezik a torzulás ellen. A gépek akkor is pontosak maradnak, amikor hosszú órákig emelkedik a hőmérséklet. Azok a műhelyek, amelyek szűk tűréshatárokra támaszkodnak, különösen értékesnek tartják ezt a tulajdonságot, mivel kevesebb selejt keletkezik, és csökken a deformálódott alkatrészek javítása miatti leállások ideje.

Termikus drift minimalizálása szimmetrikus kialakítással és anyagválasztással

A hőmérsékletváltozásból eredő eltolódások kezelésére számos gyártó szimmetrikus keretkialakításokhoz és alacsony hőtágulású anyagokhoz folyamodik. A szimmetria segíti a hőegyensúly kialakulását az egész gépben, így működés közben is megmarad a méretstabilitás. Kutatások szerint megfelelő hőkezelés esetén a megmunkálási pontosság akár 60 százalékkal is javulhat azon beállításokhoz képest, ahol a hőmérséklet-szabályozást figyelmen kívül hagyják. Olyan iparágaknál, mint a repülőgépipar vagy az orvostechnika, ahol nagy pontosságú alkatrészekkel dolgoznak, ennek a finom egyensúlynak a helyes kialakítása dönti el, hogy elfogadható tűréshatárokon belül maradnak-e vagy költséges selejtezés lesz a vége.

Pontos tűrések és felületminőség fenntartása összetett forgácsolási feladatok során

A modern ferdeágyas esztergák mikronszintű pontosságot tartanak fenn akkor is, amikor a hőmérséklet emelkedni kezd, mivel beépített termikus kompenzációs rendszerrel vannak ellátva. Ezek a rendszerek figyelik a hőmérséklet-változásokat, és ennek megfelelően korrigálják az eszközök pozícióját, így a felületek kellően simák maradnak a nagyon pontos munkákhoz. Olyan felületminőségről beszélünk, amelynek durvasága átlagosan 0,4 mikron alatt van, ami különösen fontos repülőgépekhez vagy orvosi berendezésekhez gyártott alkatrészeknél, ahol egyszerűen nincs helye hibának. Azok számára a gyártóknak, akik olyan komponenseken dolgoznak, amelyeknek ezeket a szigorú előírásokat kell teljesíteniük, az ilyen stabilitás jelenti a különbséget a minősítés sikeressége és az egész tétel selejtezése között.

Folyamatos méretpontosság nagy sorozatgyártási környezetekben

Folyamatos, 24/7-es termelés során a fejlett ferdeágyas esztergák hosszú futamok alatt is fenntartják a ±0,002 mm-es méretpontosságot. Az optimalizált hűtőrendszerek és hőpajzsok korlátozzák a hőfelhalmozódást, lehetővé téve a tartós pontosságot. Ennek eredményeképpen a gyártók akár 99,8%-os alkatrész-megfelelőségi rátát is elérhetnek, ami bemutatja a modern hőkezelési stratégiák hatékonyságát.

Hatékony forgácseltávolítás és integrált hőkezelés

A ferdeágyas kialakítás elősegíti a természetes forgácslefolyást és megakadályozza a felhalmozódást

A ferde ágyú gép egyfajta gravitációs táplálási rendszerként működik, amely nagyban segíti a forgácskezelést megmunkálás közben. A lapos, vízszintes ágyakkal szemben, ahol a forgácsok hajlamosak felhalmozódni közvetlenül a vágás helyénél, ezek az általában 30–60 fokos szögben kialakított konstrukciók ténylegesen eltávolítják a forgácsokat a megmunkálás alatt álló alkatrésztől. A forgácsfelhalmozódás megszüntetése megelőzi az úgynevezett újra-vágást, amely túlságosan gyorsan kopasztja az eszközöket, és rossz felületminőséget eredményez az alkatrészeknél. Olyan műhelyeknél, ahol nagy sebességű, magas fokú automatizálással dolgoznak, a megfelelő forgácseltávolítás elengedhetetlenné válik a termelés során keletkező nagy mennyiségű anyag eltávolítása miatt.

Hőfelhalmozódás csökkentése optimalizált forgácseltávolítással

A forgácsok gyors eltávolítása nagyon fontos a hűtés szempontjából a megmunkáló műveletek során. Amikor a forró fémforgácsokat elvezetik a vágási felületről, csökken a hőátadás mértéke az éppen megmunkált alkatrészbe és a gépbe egyaránt. A hatékony forgácseltávolítás kulcsfontosságú tényező ahhoz, hogy hosszú távon is stabilak maradjanak a méretek. Egyes kutatások szerint a megfelelő forgácskezelés körülbelül 35–40 százalékkal csökkentheti a hő okozta torzulást, ami azt jelenti, hogy a gyártók szorosabb tűréshatárokon belül dolgozhatnak hosszabb termelési ciklusok során anélkül, hogy aggódniuk kellene a hő okozta torzulás vagy más hővel kapcsolatos problémák miatt.

Hűtőrendszerek és hővédő burkolatok szerepe a pontosság fenntartásában

A gép alakja hozzájárul ahhoz, hogy a forgácsok elmozduljanak a működés során, miközben az aktív hűtőrendszerek gondoskodnak a felesleges hőfelhalmozódás eltávolításáról. Nagy sebesség mellett a nagy nyomású hűtőfolyadék kétszeres feladatot lát el: lehűti azt a területet, ahol a szerszám a munkadarabba belemar, és leöblíti a gépágyról a bosszantó forgácsokat, mielőtt problémát okoznának. A hőpajzsok további fontos elemei a stabilitásnak, különösen érzékeny alkatrészek, például orsócsapágyak és golyóscsavarszerelvények környezetében, amelyek nem bírnak ki jelentős hőterhelést. Mindezen különböző megközelítések együttes működése biztosítja, hogy a ferdeágyas esztergák szigorú hőmérsékleti tartományon belül maradjanak, amely elengedhetetlen a rendkívül pontos méretekkel rendelkező alkatrészek előállításához, még hosszabb gyártási folyamatok során is, magasabb sebességek mellett, mint amit a hagyományos berendezések lehetővé tesznek.

Nagy teljesítményű szerszámok és valós alkalmazások Ferdeágyas esztergák

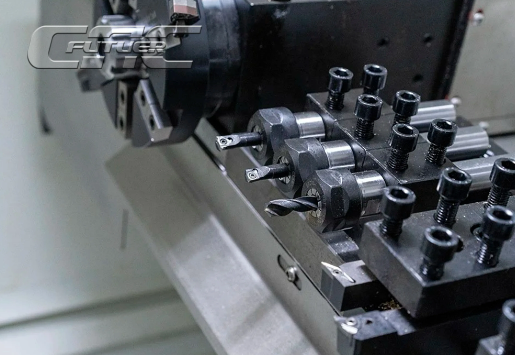

A modern ferdeágyas esztergák fejlett szerszerendezési rendszerekkel rendelkeznek, mint például többmunkaállomásos toronyfejek és automatikus szerszámcserélők (ATC-k), amelyek lehetővé teszik a gyors, kézi beavatkozás nélküli szerszámcsere műveletét. Egyes konfigurációk akár egy másodpercnél rövidebb csereidőt is elérhetnek, csökkentve az állási időt és támogatva a teljesen automatizált, folyamatos termelési ciklusokat.

Esettanulmány: Orsó teljesítménye folyamatos 10 000 fordulatszámnál

A tesztelés azt mutatta, hogy amikor egy ferdeágyas esztergát 10 000 fordulatszámmal futtatunk három egymást követő napon keresztül, a gép kiválóan működött. A hőmérséklet meglehetősen stabil maradt, mindössze 2 °C-os ingadozással, és a pozíció mérései sem tértek el jelentősen, végig 0,001 mm-es pontosságon belül maradtak. Ennek az az értelme, hogy a gép folyamatosan tarthatja a maximális sebességet anélkül, hogy pontosságát elveszítené, ami nagyon fontos olyan gyárakban, ahol az állási idő pénzköltést jelent, és a minőségellenőrzés mindenek felett áll. Azoknak a műhelyeknek, amelyek napról napra megbízható eredményeket igényelnek, ez a fajta konzisztencia jelenti az egész különbséget.

Az iparági alkalmazás az űrállamiságban, az orvostechnikában és az intelligens gyártásban

A ferdeágyas eszterga olyan szektorokban vált alapvető fontosságúvá, ahol a pontosság a legfontosabb. Az űrállamisági ipar nagymértékben támaszkodik ezekre a gépekre olyan turbinaplapok és futómű-alkatrészek gyártásánál, amelyeknek rendkívül szigorú mérettűréseket kell teljesíteniük. Az orvosi eszközöket gyártó vállalatoknál ezek az esztergák elengedhetetlenek sebészeti műszerek és beültethető eszközök előállításához, ahol már a legkisebb felületi hiba is döntő lehet a klinikai sikeresség szempontjából. A ferdeágyas esztergák kiemelkedését az adja, hogy mennyire jól illeszkednek a modern gyártási környezetekbe. Számos üzem napjainkban internetalapú figyelőrendszerekhez csatlakoztatja ezeket a gépeket, amelyek folyamatosan nyomon követik a gépek teljesítményét. Ez a kapcsolat lehetővé teszi a technikusok számára, hogy problémákat még azelőtt észleljenek, mielőtt komolyabb hibává válnának, és napi szinten finomhangolhassák a működést.

Gyakran Ismételt Kérdések

Mik a ferdeágyas eszterga tervezés előnyei?

A ferdeágyas esztergák tervezése javított szerkezeti integritást, jobb terheléselosztást és csökkentett rezgések elérését teszi lehetővé, amelyek pontosabb megmunkáláshoz és jobb felületi minőséghez vezetnek.

Hogyan befolyásolja a ferdeágyas eszterga szöge a teljesítményét?

A szög hatással van a gép stabilitására és az eszközök könnyű hozzáférhetőségére. Egy 30°-tól 45°-ig tartó szög jó egyensúlyt biztosít, míg meredekebb szögek, például a 60° növelt szilárdságot kínálnak igénybevett feladatokhoz.

Hogyan javítják a pontosságot a ferdeágyas esztergák hőkezelési stratégiái?

A fejlett hőkezelés, beleértve a szimmetrikus kialakítást és az optimalizált hűtőrendszereket, minimalizálja a hő okozta torzulást és eltolódást, így biztosítva a pontos megmunkálást akár nagy hőterhelés alatt is.

Miért fontos a forgácseltávolítás a ferdeágyas esztergáknál?

A hatékony forgácseltávolítás megakadályozza a másodlagos megmunkálást és csökkenti a hőfelhalmozódást, így fenntartja az alkatrész minőségét és meghosszabbítja az él élettartamát nagysebességű megmunkálási alkalmazásokban.

Tartalomjegyzék

- Szerkezeti merevség és mechanikai stabilitás a Húzó ágyú forgács Dizájn

- Haladó mozgásirányító rendszerek nagysebességű precíziós megmunkálás lehetővé tételéhez

-

Pontos pontosság hőterhelés és dinamikus körülmények között

- Hőstabilitás ferdeágyas esztergákon hosszabb ideig tartó nagysebességű üzemeltetés során

- Termikus drift minimalizálása szimmetrikus kialakítással és anyagválasztással

- Pontos tűrések és felületminőség fenntartása összetett forgácsolási feladatok során

- Folyamatos méretpontosság nagy sorozatgyártási környezetekben

- Hatékony forgácseltávolítás és integrált hőkezelés

- Nagy teljesítményű szerszámok és valós alkalmazások Ferdeágyas esztergák

- Gyakran Ismételt Kérdések