Konstruktiv Sərtlik və Mexaniki Sabitlik آلان یاتاق دَیَر Dizayn

Maili yataq həndəsəsinin konstruktiv bütövlüyü və yük paylanmasını necə yaxşılaşdırdığı

CNC torno maşınları, meylli yataq konfiqurasiyası nəticəsində yaranan üçbucaq struktur əsasdan böyük qazanc əldə edir. Həqiqi performans göstəricilərinə baxdıqda, bu maşınlar standart düz yataqlı modellərə nisbətən təxminən 18-22 faiz daha yaxşı sərtliyə malikdir. Bundan əlavə, yüksək sürətli əməliyyatlarda vibrasiyanı təxminən 40% azaldırlar. Maili səth, kəsici qüvvələri birbaşa maşının alt hissəsinə yönəltməkdə çox yaxşı işləyir. Bu isə, maşının vacib hissələrində yaranan gərginliyi, bəzən 40% qədər azalda bilir. Praktiki tətbiqlərdə, bu, 8 kilonütvondan çox olan ağır yük hallarında belə mövqe dəqiqliyinin yalnız 0,002 mm daxilində saxlanılması deməkdir. Düz yataqlı konstruksiyalar eyni şəraitdə adətən 0,005 ilə 0,008 mm arasında meyl edir ki, bu da meylli yataqlı maşınların dəqiqlik tələb olunan işlər üçün aydın üstünlüyünü göstərir.

Bucaq konfiqurasiyaları (30°, 45°, 60°) və onların sərtlik və əlçatanlıq üzərində təsiri

Maili yatağın nə qədər maili olması maşının nə qədər sabit hiss olunduğunu və üzərində işləməyin nə qədər asan olduğunu əhəmiyyətli dərəcədə dəyişdirir. Çoxlu mağazalar üçün təxminən 30 ilə 45 dərəcə arası bucaqlar, vibrasiyanı azaldarkən eyni zamanda çiplərin hər hansı yerə sıxışmasını mane etdiyinə və alətlərin lazım olan yerə çatmasına imkan verdiyinə görə olduqca yaxşı işləyir. 45 dərəcəlik konfiqurasiya istifadənin asanlığı ilə sabitliyi tarazlaşdırdığı üçün bir çox tikinti sahəsində praktik standart halına gəlib. Bəzi istehsalçılar isə çətin işlər üçün əlavə möhkəmlik lazımdırsa, 60 dərəcə bucağı seçirlər. Daha şaquli bucaq seçmək, maşını faktiki olaraq yerə daha yaxın gətirir ki, bu da yüksək sürətlərlə kəsdikdə belə maşının sabit qalmasına kömək edir — bu, dayanma vaxtı pul itkisi demək olan istehsal mühitləri üçün xüsusilə vacibdir.

Eniş qüvvələrinin eniş doğrultusunda yerləşdirilməsi nəticəsində meyillənmə və vibrasiyanın azaldılması

Kəsici alət aşağı bucaq altında olduqda, o, yerin cazibə qüvvətinə qarşı deyil, onunla birgə işləyir. Bu o deməkdir ki, gücün əsas hissəsi maşının bazasına düz şəkildə ötürülür və burulma gərginliyi yaratmır. 4500 RPM-dən yüksək sürətlərdə bu konfiqurasiya vibrasiyanı əhəmiyyətli dərəcədə azaldır – standart dizaynlara nisbətən təxminən %40 az titrəmə olur. Nəticə? Operatorlar kəsdikləri yer üzrə nəzarəti itirmədən materiallardan daha böyük parçalar ayırmağa qadirdirlər. Detallar həm eyni ölçüdə, həm də daha hamar səthlə çıxır. Təkrarlanan keyfiyyət əldə etmək, gündə minlərlə eyni detalları istehsal edən zavodlar üçün yaxşı məhsullarla qeyri-konkret məhsullar arasında fərq yaradır.

Yüksək Sürətli Dəqiqlik Emalını Təmin Edən İrəli Hərəkət Sistemləri

Xətti bələdiyyə reylləri və öncədən yüklənmiş kürəli vintlər minimal geri dönmə ilə sürətli, dəqiq alət yerləşdirməyə imkan verir və müasir meylli yataqlı torno sistemlərinin əsasını təşkil edir. Bu komponentlər mikron səviyyəsində dəqiqliyi (±0,002 mm) təmin edir və tez-tez istiqamət dəyişiklikləri olan intensiv kəsmə rejimlərində belə qətiyyətini saxlayır.

Yüksək Məhsuldarlıq Şpindeli Sürücüləri və Birbaşa Sürüş Birləşməsi

Müasir meylli yataqlı tornoçularda yüksək momentli şpindel mühərrikləri istilik sabitliyini saxlayaraq 10.000 RPM və ya daha çox sürətlərə çata bilir. Birbaşa sürücü birləşməsi remeyler, dişli çarxlar və digər ötürücü elementləri aradan qaldırır, mexaniki itkiləri və vibrasiyanı azaldır. Bu, gücün anında təchiz olunmasına imkan verir və sürətlənmə və yavaşlama fazaları zamanı səth keyfiyyətinin yaxşılaşmasına kömək edir.

CNC Hərəkət Nəzarəti: Yüksək Sürətlərdə Mikron Səviyyəsində Dəqiqliyin Əldə Edilməsi

Müasir CNC sistemləri inersiyanın baş verdiyi kimi ona tənzimləmə edərkən eyni zamanda bir neçə oxu idarə edən ağıllı alqoritmlərə güvənir. Bu maşınlar daim məlumat göndərən yüksək dəqiqlikli enkoderlərlə təchiz olunmuşdur və beləliklə, tam sürətlə işlədikdə belə hissələrin mikronun hissələri qədər dəqiq saxlanılmasına imkan verən kiçik düzəlişlər etməyə imkan yaradır. Avtomatlaşdırmanın üstünlük təşkil etdiyi sahələrdə mükəmməl şəkildə birləşdiriləcək mürəkkəb formaların hazırlanmasında bu qədər dəqiq nəzarət böyük fərq yaradır. Müxtəlif sektorlardakı istehsalçılar keyfiyyət və səmərəliliyi pisləşdirmədən ciddi spesifikasiyaları yerinə yetirmək üçün bu imkana güvənirlər.

Fırlanan Milin Sürətinin, Təcildin və Davamlı Dəqiqliyin Balanslaşdırılması

Yüksək sürətli performansı optimallaşdırmaq üçün alətin meylini qarşısını almaq və səmərəliliyi maksimuma çatdırmaq üçün fırlanan milin sürəti, təcili profilə və kəsici qüvvələri balanslaşdırmaq tələb olunur. Müasir idarəetmə sistemləri uzun müddətli emal dövrləri ərzində ölçülərin dəqiqliyini və səth emalını ardıcıl saxlamaq üçün parametrləri real vaxt rejimində yük şəraitindən asılı olaraq dinamik şəkildə tənzimləyir.

İstilik Yükü və Dinamik Şəraitdə Dəqiqlik

Uzunmüddətli yüksək sürətli işləmə zamanı maili yataqlı tornalarda istilik sabitliyi

Maşınlar uzun müddət yüksək sürətlə işlədikdə temperaturun tənzimlənməsi çox vacibdir. İstilik detalların deformasiyasına səbəb olur və bu da dəqiq işlərdə rast gəlinən səhvlərin əsas səbəbidir. Maili yataqların konstruksiyasında bu bucaq nəzərdə tutulub, beləliklə istilik mühüm hissələr üzrə daha bərabər paylanır. Bu dizayn həqiqətən deformasiyaya yaxşı müqavimət göstərir. Temperatur yüksəldikcə maşınlar saatlarla işlədikdən sonra belə dəqiqliyini saxlayır. Dəqiq ölçülərə güvənən zavodlar bu xüsusiyyəti xüsusilə qiymətləndirirlər, çünki bu, daha az defektli məhsul və gecikmiş təmir üçün daha az dayanma deməkdir.

Simmetrik dizayn və material seçimi ilə istilik sapmasını minimuma endirmək

İstilik sürüşməsi problemlərini həll etmək üçün bir çox istehsalçı, qızdıqda az genişlənən materiallarla birləşdirilmiş simmetrik çərçivə dizaynlarına yönəlir. Simmetriya maşının daxilində istiliyin bərabər paylanmasına kömək edir və bu da işləmə zamanı ölçülərin sabit qalmasını təmin edir. Tədqiqatlar göstərir ki, istilik idarəetməsi düzgün tətbiq olunduqda, temperaturun nəzarətdə saxlanmadığı konfiqurasiyalara nisbətən emal dəqiqliyi 60 faizə qədər artırıla bilər. Aerokosmik komponentlər və ya tibbi cihazlar kimi yüksək dəqiqlik tələb edən sənaye sahələri üçün bu balansın düzgün tənzimlənməsi, qəbul edilə bilən meyillər ilə xərcləri yüksəldən defekt məhsullar arasında fərq yaradır.

Mürəkkəb frezelemə əməliyyatlarında yüksək dəqiqlik və səth emal keyfiyyətinin saxlanması

Müasir meylli yataqlı torno maşınları temperaturlar yüksəlməyə başlayanda belə mikron səviyyəsinə qədər dəqiqliyini saxlayır, çünki onlara bu istilik kompensasiya sistemləri birbaşa daxil edilib. Sistemlər istiliyin dəyişməsini izləyir və alətlərin yerini avtomatik olaraq tənzimləyərək səthləri hətta ən detallı işlər üçün kifayət qədər hamar saxlayır. Biz burada 0,4 mikrondan aşağı olan xətliyin orta göstəricisindən danışırıq ki, bu da təyyarələr və ya tibbi cihazlar üçün hissələr hazırlayan zaman səhvin nəzərdə tutulmadığı hallarda böyük əhəmiyyət daşıyır. Bu qədər sərt spesifikasiyalara cavab verən komponentlər üzərində işləyən müəssisələr üçün bu cür sabitlik yoxlama zamanı məhsulun qəbul edilməsi ilə tam partiyaların ləğv edilməsi arasında fərq yaradır.

Yüksək həcmdə istehsal şəraitində ölçülərin daimi dəqiqliyi

Davamlı 24/7 istehsalatda, inkişaf etmiş meyl yataqlı təkələr uzun seriyalarda ±0.002 mm dəqiqlik həddində ölçüləri saxlayır. Optimallaşdırılmış soyutma sistemləri və istilik ekranları istiliyin toplanmasını məhdudlaşdırır və dəqiq işləməni davam etdirməyə imkan verir. Nəticədə, istehsalçılar müasir istilik idarəetmə strategiyalarının səmərəliliyini nümayiş etdirən 99,8%-ə qədər olan eynilik dərəcəsinə nail olur.

Effektiv talaş çıxarma və inteqrasiya edilmiş istilik idarəetmə

Təbii talaş axınını təmin edən və toplanmanı maneə törətməyən meyl yataq həndəsəsi

Ləqədli yataq qravitasiya qidalandırma sistemi kimi işləyir və emal zamanı metal şibirlərin idarə edilməsinə həqiqətən kömək edir. Kəsilmə baş verdiyi yerin dərhal yanında şibirlərin yığılması meylli olan düz üfüqi yataqlarla müqayisədə, bu maili konstruksiyalar adətən təxminən 30-dan 60 dərəcə bucaqda olur və şibirləri emal olunan hissədən uzaqlaşdırır. Bu şibirlərin yığılmasının aradan qaldırılması alətlərin çox tez aşınmasına və detallarda səth keyfiyyətinin pisləşməsinə səbəb olan təkrar kəsmə adlanan hadisəni dayandırır. Yüksək sürətlə və yüksək avtomatlaşdırma ilə işləyən sexlər üçün istehsal zamanı çıxan bütün materiallarla məşğul olarkən şibirlərin düzgün çıxarılması son dərəcə vacibdir.

Şibirlərin optimallaşdırılmış çıxarılması vasitəsilə istiliyin toplanmasının azaldılması

Freze əməliyyatları zamanı istiliyin saxlanılmasının qarşısını almaq üçün artıqları sürətlə aradan qaldırmaq çox vacibdir. Bu isti metal talaşlar kəsilmə sahəsindən uzaqlaşdırıldığında, həm emal olunan detala, həm də maşına ötürülən istiliyin miqdarı azalır. Yaxşı artıq çıxarma uzun müddət sabit ölçüləri saxlamaq baxımından böyük fərq yaradır. Bəzi tədqiqatlar göstərir ki, artıqların düzgün idarə edilməsi istilikdən deformasiyanı təxminən 35-40 faiz qədər azalda bilər, bu da istehsalçıların hissələrinin istidən burulması və ya digər istiliklə bağlı problemlərdən narahat olmamaqla, uzadılmış istehsal dövrləri ərzində daha dəqiq допусklar saxlaya bilmələrini bildirir.

Dəqiqliyi saxlamaqda soyuducu sistemlərin və istilik ekranlarının rolu

Maşının forması işləmə zamanı qırıntıların uzaqlaşmasına kömək edir, eyni zamanda aktiv soyutma sistemləri artıq istiliyin yığılmasını aradan qaldırır. Tezlikdə işləyərkən yüksək təzyiqli soyuducu maye iki funksiya yerinə yetirir: kəsici alətin emal olunan detala toxunduğu hissəni soyudur və maşın yatağına düşən bu narahat edici qırıntıları problemlər yaranmadan əvvəl yuyub aparır. Termal ekranlar, xüsusilə şpindelin rulmanları və kürəli vintrlər kimi çox istilik təsirinə dözə bilməyən həssas komponentlərin sabitliyini saxlamaq üçün digər vacib elementdir. Bu müxtəlif yanaşmaların birgə işləməsi, uzun istehsal seriyalarını daha yüksək sürətlə keçdikdə belə, slant bed (mail yataqlı) tokar tezgahlarının, yüksək dəqiqlik tələb edən detalların istehsalı üçün lazım olan dar temperatur diapazonu daxilində qalmasını təmin edir.

Yüksək Məhsuldarlı Alətlər və Tətbiq Sahələri Mail Yataqlı Tokar Tezgahları

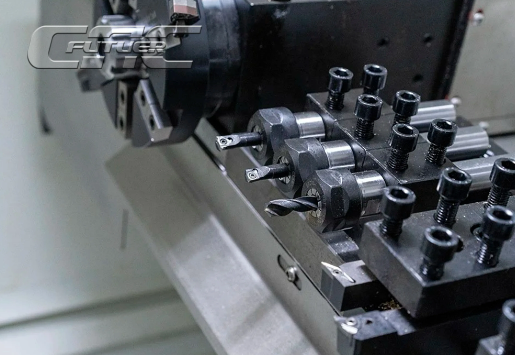

Müasir meylli yataqlı törnələr çoxstansiyalı barmaqlıqlar və avtomatik alət dəyişdiricilər (ATC) kimi inkişaf etmiş alətləşmə sistemlərinə malikdir və bu da sürətli, əl ilə müdaxilə tələb etmədən alət dəyişməyə imkan verir. Bəzi konfiqurasiyalar bir saniyədən az olan dəyişdirmə vaxtlarına nail olur, bu da dayanma müddətini minimuma endirir və tamamilə avtomatlaşdırılmış, davamlı istehsal sikllərini təmin edir.

Tədqiqat nümunəsi: Davamlı 10.000 dövr/dəq fırlanma rejimində iş mili performansı

Testlər göstərdi ki, meylli yataqlı törnəni ardıcıl üç gün 10.000 dövr/dəq ilə işə saldıqda, o, həqiqətən yaxşı işləyib. Temperatur yalnız 2 dərəcə Selsi dəyişərək sabit qalıb və mövqe ölçüləri də çox deyil, bütün müddət ərzində 0.001 mm dəqiqliyində saxlanılıb. Bu o deməkdir ki, maşın dəqiqliyini itirmədən yüksək sürətlə işləməyə davam edə bilir və bu, dayanma vaxtı pulu pula başa gələn və keyfiyyət nəzarəti əsas rol oynayan zavodlarda xüsusi əhəmiyyət daşıyır. Hər gün etibarlı nəticələr tələb edən müəssisələr üçün belə ardıcıl performans böyük fərq yaradır.

Aerospace, tibb və ağıllı istehasada sənaye tətbiqi

Maili yataqlı torna maşınları, ölçülərin dəqiqliyinin ən vacib olduğu sahələrdə əsas vasitə halına gəlib. Aerospace sənayesi, həddindən artıq ciddi ölçülü spesifikasiyalara cavab verməli olan turbin qanadları və enmə şassiləri komponentlərini hazırlayarkən bu maşınlardan geniş istifadə edir. Tibbi cihaz istehsalçıları üçün isə bu cür tornalar, kiçik səth nöqsanlarının klinik şəraitdə uğur və ya uğursuzluq arasındakı fərq yarada biləcəyi cərrahi alətlərin və implantasiya olunan cihazların istehasalında vacib rol oynayır. Maili yataqlı tornaların fərqləndiyi şey, müasir istehsal mühitləri ilə necə yaxşı inteqrasiya olunmasıdır. Çoxlu müəssisələr indi bu maşınları internet əsaslı monitorinq sistemlərinə qoşur və maşın performansını davamlı izləyirlər. Bu bağlantı texniklərə potensial problemləri onlar böyük problemə çevrilməzdən əvvəl aşkar etməyə və gün ərzində lazım gələn tənzimləmələri aparmağa imkan verir.

Tez-tez verilən suallar

Maili yataqlı torna konstruksiyasının üstünlükləri nələrdir?

Maili yataqlı torno konstruksiyaları struktur baxımından daha yaxşı möhkəmliyə, yükün daha səmərəli paylanmasına və vibrasiyanın azalmasına imkan verir ki, bu da dəqiqliyin və səth keyfiyyətinin yaxşılaşmasına səbəb olur.

Maili yataqlı tornonun bucağı onun performansını necə təsir edir?

Bu bucaq maşının sabitliyini və alətlərin yerləşdirilməsi üçün rahat giriş imkanını təmin edir. 30° ilə 45° arası bucaq yaxşı balans təmin edir, o biri tərəfdən isə 60° kimi daha böyük bucaqlar çətin tapşırıqlar üçün artıq möhkəmlik verir.

Maili yataqlı torno maşınlarında istiliyin idarə edilməsi strategiyaları dəqiqliyi necə artırır?

Simmetrik konstruksiyalar və optimallaşdırılmış soyutma sistemləri daxil olmaqla inkişaf etmiş istilik idarəetmə texnikaları istilik deformasiyasını və sürüşməni minimuma endirir və beləliklə, istilik yükləri altında belə dəqiq emalı təmin edir.

Maili yataqlı torno maşınlarında talaşın çıxarılması nə üçün vacibdir?

Səmərəli talaş çıxarılması talaşın yenidən kəsilməsini qarşısını alır və istilik toplanmasını azaldır ki, bu da yüksək sürətli emal tətbiqetmələrində detalların keyfiyyətini saxlayır və kəsici alətlərin xidmət müddətini uzadır.

Mündəricat

- Konstruktiv Sərtlik və Mexaniki Sabitlik آلان یاتاق دَیَر Dizayn

- Yüksək Sürətli Dəqiqlik Emalını Təmin Edən İrəli Hərəkət Sistemləri

-

İstilik Yükü və Dinamik Şəraitdə Dəqiqlik

- Uzunmüddətli yüksək sürətli işləmə zamanı maili yataqlı tornalarda istilik sabitliyi

- Simmetrik dizayn və material seçimi ilə istilik sapmasını minimuma endirmək

- Mürəkkəb frezelemə əməliyyatlarında yüksək dəqiqlik və səth emal keyfiyyətinin saxlanması

- Yüksək həcmdə istehsal şəraitində ölçülərin daimi dəqiqliyi

- Effektiv talaş çıxarma və inteqrasiya edilmiş istilik idarəetmə

- Yüksək Məhsuldarlı Alətlər və Tətbiq Sahələri Mail Yataqlı Tokar Tezgahları

- Tez-tez verilən suallar