構造的剛性と機械的安定性 斜床回転機 デザイン

スラントベッドの構造がどのように構造的完全性と荷重分散を向上させるか

斜めベッド構造を持つCNC旋盤は、その三角形の構造的基盤から大きな恩恵を受けます。実際の性能数値を確認すると、これらの機械は標準的なフラットベッドモデルに比べて約18〜22%高い剛性を示します。また、高速運転中の振動を約40%低減できます。傾斜面は切削力を直接マシンのベースへと導く働きを持ち、重要な部品への応力集中を抑えることができます。場合によっては応力を最大で40%まで低減することが可能です。実用面では、8キロニュートンを超える重負荷がかかる状況でも位置精度をわずか0.002 mm以内に保てるため、高精度加工には明らかに斜めベッド構造が優れています。一方、フラットベッド設計では同様の負荷条件下で通常0.005〜0.008 mmのズレが生じます。

角度構成(30°、45°、60°)とそれらの剛性およびアクセス性への影響

スラントベッドの傾斜角度は、機械の安定感や作業のしやすさに大きな違いをもたらします。多くの工場では、振動を低減しつつ切屑が詰まることを防ぎ、工具が作業部位に容易に届くため、30〜45度程度の角度が非常に適しているとされています。45度の構成は、安定性と操作性のバランスが良いため、多くのワークショップで標準的になっています。ただし、より強固な構造が必要な厳しい作業では、60度を採用するメーカーもあります。角度をさらに急にすると、機械全体が地面により近づき、高速での切削時でも安定性が保たれやすくなります。これは、停止時間がコストに直結する生産現場において特に重要です。

撓みおよび振動の低減のため、切削力と重力を一致させた配置

切断工具が下向きに角度をつけて配置されていると、重力に逆らうのではなく重力と連携して作動するため、より効率的に機能します。これにより、力をねじれ応力ポイントを生じさせるのではなく、ほとんどを直接マシンベースへと伝達できます。4,500回転/分を超える高回転数では、この構成により振動が大幅に低減され、標準設計と比較して約40%の揺れが減少します。その利点は何かというと、作業者は材料に対してより大きな切り込みを行っても、カット位置を見失うことがありません。また、加工品はサイズが安定し、表面も滑らかになります。毎日何千個もの同一部品を生産する工場にとって、このような再現性の高い品質を得ることは、良品と不良品の差を生む決定的な要因となります。

高速精密加工を可能にする高度なモーションシステム

リニアガイドレールとプリロード付きボールねじにより、バックラッシュを最小限に抑えながら迅速かつ正確な工具位置決めが可能となり、現代のスラントベッド旋盤の運動システムの核を成しています。これらの部品はマイクロンレベルの精度(±0.002 mm)を保ち、方向転換を頻繁に行う厳しい切削サイクル中でも剛性を維持します。

高性能スピンドルドライブおよびダイレクトドライブ統合

現代のスラントベッド旋盤に搭載された高トルクスピンドルモーターは、熱的安定性を保ちながら10,000回転/分以上の高速回転を達成できます。ダイレクトドライブ方式によりベルトやギアなどの伝動部品が不要となり、機械的損失や振動が低減されます。これにより瞬時の動力伝達が可能になり、加速・減速時における表面仕上げ品質が向上します。

高スピード下でのマイクロンレベルの精度を実現するCNC運動制御

現代のCNCシステムは、同時に複数の軸を制御し、その場で発生する慣性に応じて調整を行うスマートアルゴリズムに依存しています。これらの工作機械には高精度のエンコーダーが装備されており、常に情報をフィードバックすることで、フルスピード運転中でも部品の精度をマイクロンの小数点単位まで保つための微細な補正が可能になります。このような精密な制御は、自動化が支配的な業界において、複雑な形状を完璧に適合させる必要がある場合に大きな差を生み出します。さまざまな分野の製造業者は、品質や効率を損なうことなく厳しい仕様を満たすために、この能力に頼っています。

主軸回転速度、加速、持続的な精度のバランス

高速性能の最適化には、スピンドル速度、加速プロファイル、切削力をバランスさせ、工具たわみを防ぎながら効率を最大化する必要があります。現代の制御システムは、リアルタイムの負荷状態に基づいてパラメータを動的に調整し、長時間にわたるマシニングサイクル中でも寸法精度と表面仕上げの安定性を確保します。

熱負荷および動的条件下での高精度

長時間の高速運転中にスラントベッド旋盤における熱的安定性

長時間にわたって機械が高速で運転される場合、冷却を適切に行うことは非常に重要です。熱により部品が歪むことが多く、これが精密作業で見られる一貫した誤差の大部分を引き起こします。スラントベッドはその設計に角度が組み込まれており、重要な部分に熱がより均等に分散します。この設計は実際には歪みに対してかなり効果的に対処します。温度が上昇しても、長時間の運転後でも機械は正確さを維持できます。厳しい公差を必要とする現場では、この機能が特に価値があり、不良品が減り、後に歪んだ部品を修正するための停止時間が少なくなるからです。

対称設計と材料選定による熱的ドリフトの最小化

熱ドリフト問題に対処するため、多くのメーカーは加熱時にほとんど膨張しない素材と組み合わせた対称フレーム設計を採用しています。対称性により機械全体にわたり熱が均等に分散されるため、運転中に寸法の安定性が保たれます。研究によれば、熱管理が適切に行われた場合、温度制御が不十分な装置と比較して、加工精度が最大60%向上する可能性があるとされています。航空宇宙部品や医療機器など、高精度部品を扱う業界では、このバランスを正しく実現することが、許容範囲内の公差を達成できるかどうか、あるいはコストのかかる不良品を生むかの違いを生みます。

複雑な旋削作業においても厳しい公差と表面仕上げを維持する

現代のスラントベッド旋盤は、温度が上昇し始めた場合でもマイクロン単位の精度を維持できます。これは、内蔵された熱変化補償システムのおかげです。これらのシステムは発生する熱の変化をリアルタイムで監視し、工具の位置を自動調整することで、非常に精密な加工に必要な滑らかな表面を保ちます。平均粗さ0.4マイクロンを下回る仕上げ精度が可能であり、航空機や医療機器など誤差を許さない部品製造において極めて重要です。厳しい規格に適合する部品を製造する工場にとって、この種の安定性こそが検査合格とロット全体の廃棄を分ける決定的な要因となります。

大量生産環境における長時間にわたる寸法精度の維持

24時間365日連続生産において、先進的なスラントベッド旋盤は長時間の運転でも±0.002 mm以内の寸法精度を維持します。最適化された冷却システムと熱遮蔽構造により熱の蓄積が抑えられ、持続的な高精度加工が可能になります。その結果、製造業者は最大99.8%という部品の一致率を達成しており、現代の熱管理戦略の有効性を示しています。

効率的な切粉排出と統合型熱管理

自然な切粉の流れを促進し、切粉の堆積を防止するスラントベッド構造

傾斜ベッドは重力給水システムのように機能し、工作中の金属切粉の管理に非常に役立ちます。切削部のすぐ隣に切粉がたまりやすい水平なフラットベッドと比べて、約30〜60度の角度を持つこれらの傾斜設計は、切粉を加工対象から実際に遠ざけます。この切粉の蓄積を防ぐことで、工具の過剰な摩耗や部品表面品質の低下を引き起こす「再切削(recutting)」を防止できます。高速で大量の自動化設備を導入している工場では、生産中に発生する大量の切屑に対応するために、適切な切屑排出が極めて重要になります。

最適化された切屑排出による熱蓄積の低減

切削加工中に発生する切屑を迅速に除去することは、冷却を維持するために非常に重要です。高温の金属くずが切削部から取り除かれることで、被加工物および工作機械自体への熱伝導が低減されます。優れた切屑排出は、時間の経過とともに寸法精度を安定させる上で大きな違いをもたらします。適切な切屑管理により、熱による変形を約35〜40%削減できるという研究結果もあり、製造業者は長時間の生産サイクルにおいても、反りやその他の熱関連の問題が製品を損なうことをあまり心配せずに、より厳しい公差を維持できます。

精密さを保つための冷却装置および熱遮蔽の役割

機械の形状により、作業中に発生する切屑が自然と排出されやすくなっています。また、能動冷却システムが余分な熱の蓄積を管理します。高速運転中は高圧クーラントが二重の役割を果たし、工具と被削材の接触部を冷却すると同時に、厄介な切屑を機械台座から洗い流して問題を未然に防ぎます。特にスピンドルベアリングやボールねじ装置など熱に弱い精密部品周辺では、サーマルシールド(熱遮蔽板)も安定性を保つ上で重要な役割を果たします。これらの対策が総合的に機能することで、スラントベッド旋盤は長時間の連続加工や従来の装置よりも高い速度での運転時でも、極めて正確な寸法精度が要求される部品を生産するために必要な狭い温度範囲内での運転を維持できます。

高性能ツーリングと実用応用 スラントベッド旋盤

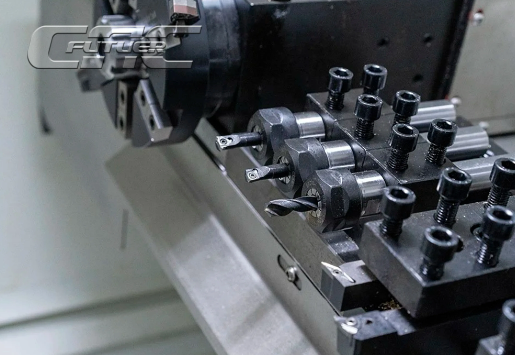

現代のスラントベッド旋盤は、マルチステーションタレットや自動工具交換装置(ATC)などの先進的な工具システムを備えており、迅速で非接触な工具交換が可能になります。一部の構成では1秒未満での交換時間を達成しており、ダウンタイムを最小限に抑え、完全自動化された連続生産サイクルをサポートします。

ケーススタディ:連続10,000回転/分運転におけるスピンドルの性能

テストの結果、スラントベッド旋盤を10,000回転/分で3日間連続運転した場合、非常に良好な性能を示しました。温度はわずか2℃の変動に抑えられ、安定して維持され、位置測定値もほとんどドリフトせず、常に0.001mmの精度内で収まりました。これは、機械がその高精度を損なうことなく長時間トップスピードで稼働できることを意味しており、ダウンタイムがコストに直結し、品質管理が最重要となる工場環境において極めて重要です。日々安定した結果が求められる現場にとって、このような一貫性こそが大きな違いを生み出します。

航空宇宙、医療、スマート製造における業界での採用

スラントベッド旋盤は、寸法精度が極めて重要となる分野で不可欠な存在となっています。航空宇宙産業では、非常に厳しい寸法公差を満たす必要があるタービンブレードや着陸装置部品の製造において、これらの機械に大きく依存しています。医療機器メーカーにとっては、ごくわずかな表面の不規則さが臨床現場での成功と失敗を分ける可能性がある外科用器具やインプラントデバイスの製造に不可欠です。スラントベッド旋盤が特に優れている点は、現代の生産環境にどれほどうまく統合できるかにあります。多くの施設では、現在これらの旋盤をインターネットベースの監視システムに接続し、機械の性能を継続的に追跡しています。この接続により、技術者は問題が発生する前に潜在的な課題を特定し、その日の作業中に必要な調整を行うことが可能になります。

よくある質問

スラントベッド旋盤設計の利点は何ですか?

スラントベッド旋盤の設計は、構造的強度の向上、より良い荷重分散、および振動の低減を実現し、その結果として精度と表面仕上げ品質が改善されます。

スラントベッド旋盤の角度は性能にどのように影響しますか?

角度は工作機械の安定性や工具へのアクセスのしやすさに影響を与えます。30°から45°の角度は良好なバランスを提供し、一方で60°のような急な角度は厳しい作業に対して高い強度を発揮します。

スラントベッド旋盤における熱管理戦略は、どうやって精度を向上させますか?

対称的な設計や最適化された冷却システムを含む高度な熱管理により、熱による変形やドリフトが最小限に抑えられ、熱負荷下でも正確な加工が保証されます。

スラントベッド旋盤においてチップ排出が重要な理由は何ですか?

効率的なチップ排出により、再切断が防止され、熱の蓄積が低減されるため、高速切削加工において部品の品質維持と工具寿命の延長が可能になります。