高精度加工のための優れた剛性と振動抵抗性

安定性を高めるための、平面ベッド旋盤に対するスラントベッド旋盤の構造的利点

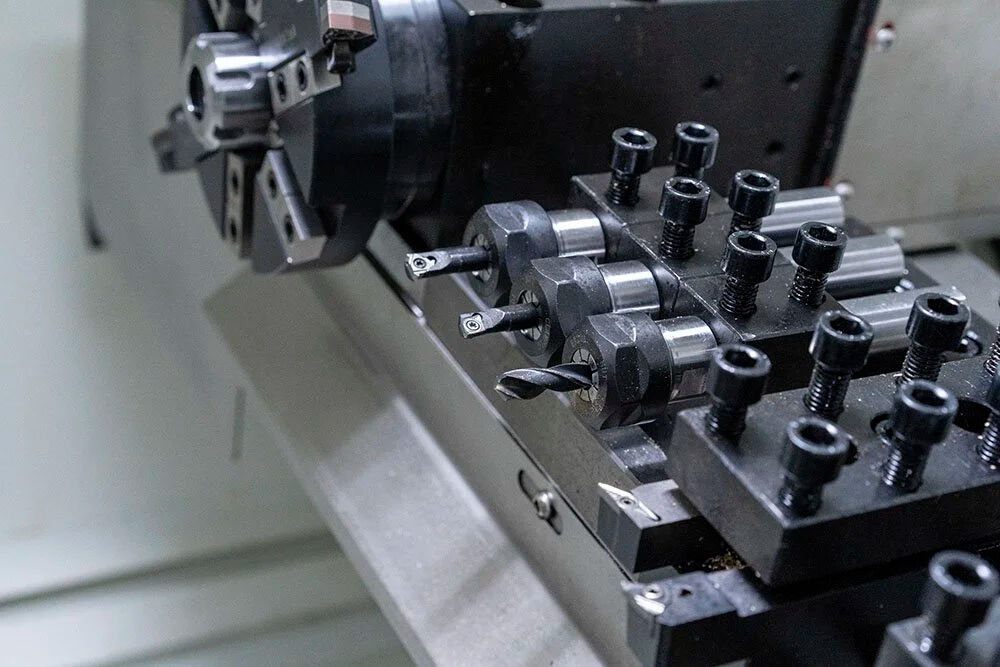

30度から45度の角度を持つCNCスラントベッド旋盤は、標準的な平面ベッド機械よりも優れた構造強度を提供します。傾斜設計により、底部に三角形のような形状が形成され、切削力を機械台座全体に分散させる効果があります。平面ベッドは長期間使用すると工具が重力によって下方に引っ張られる問題がありますが、スラント構造はすべての部品を適切に位置合わせたまま維持します。これはロックウェル硬度で約50以上の硬い素材を加工する場合に特に重要です。多くの工作機械オペレーターは、わずか数件の作業後にこの性能差を実感します。

スラントベッド設計における熱力学と機械剛性が変形を低減

高精度で研削加工されたスラントベッド旋盤は、実際には熱膨張による誤差をかなり低減します。ある研究によると、これらの機械は8時間連続運転した場合、位置ずれが約40%少なくなることが示されています。傾斜した構造により、自然に熱が機械の重要な部分から放散されます。さらに優れた点として、上位モデルには内蔵冷却チャンネルが装備されており、ベッドの温度を±1℃以内に安定させます。このような高い熱的安定性により、ミクロン単位の非常に精密な加工精度が実現できます。このレベルの精度は、航空宇宙用タービンブレードの製造や、わずかな誤差も重大な影響を及ぼす医療用インプラントのプロトタイプ開発において極めて重要です。

振動低減が表面仕上げおよび工具寿命に与える影響

製造業者がスラントベッド旋盤の鋳物を補強すると、通常、厄介な定常振動が約60%低減されます。その結果、表面粗さはRa値0.8マイクロメートル以下まで改善でき、非常に優れた仕上がりが得られます。振動の減衰効果により、特に自動車用パワートレイン部品におけるチタンのような難削材加工において、超硬インサートの寿命が通常の2〜3倍になることもあります。工具交換の頻度が減り、常に高品質な部品が得られることから、多種多様な加工を行う工場でも、毎日厳しい公差を満たす必要がある現場で、これらの機械が特に注目されています。

ボールねじシステムにおける最小限のバックラッシュによる高い加工精度

スラントベッドにおけるボールねじのアライメントとCNC旋盤の精度および正確性

スラントベッド旋盤は、ボールねじを適切にアライメントしやすいように角度をつけた設計になっています。荷重がワークの軸方向にまっすぐ伝わるため、すべての動作がより円滑に行われます。フラットベッド機械に必要なような複雑なギア類が不要になるため、材料を切削する際のたわみやねじれも少なくなります。高回転での運転を行う工場では、予圧をかけた二重ナット式ボールねじを採用するのが合理的です。これらの部品は非常に正確に位置を保持でき、主軸が毎分1,500回転程度回転している場合でも、約0.002mmの公差内に収まる精度を維持できます。このような精度は、安定した結果が求められる生産現場において極めて重要です。

バックラッシュの低減が量産工程における再現性を向上

剛性の高いネジ取り付けと熱的に安定した構成部品により、スラントベッド旋盤はバックラッシュ0.003mmを達成できます。この精度レベルにより、5,000個を超える生産ロットにおいても±0.005mmの公差の一貫性が保たれ、長期的な再現性が求められる自動車用カムシャフトや油圧バルブボディの加工に不可欠です。

本格的スラントベッド旋盤におけるX軸移動距離の利点が位置決め精度を向上

45°のベッド傾斜は、水平レイアウトと比較してX軸移動距離を約30%短縮し、累積的な位置決め誤差を低減します。この幾何学的優位性により、重要な外径・内径に対して0.001mmの分解能を実現でき、干渉が生じやすい内部溝やテーパねじなどの特徴的な形状の切削に最適です。

データインサイト:フラットベッドモデルと比較して、幾何学的偏差が30%削減

2024年の切削加工ベンチマーク研究によると、スラントベッド旋盤は1,200回転/分で304ステンレス鋼のシャフトを加工する際、円筒度誤差が30%低くなることがわかった。優れた剛性対重量比により、断続切削中の工具たわみが抑制され、すべての試験バッチにおいて丸み精度が0.008mm以内に維持される。

重力最適化設計による効率的な切屑排出と不要物管理

スラントベッド旋盤における切屑排出が作業環境の清潔性を向上

スラントベッド旋盤は通常30度から75度の角度を持っており、重力を利用して切削加工中の切屑排出を助けます。これにより、金属くずが至る所に詰まるという旋盤作業者の長年の課題の一つが解決されます。昨年『Industrial Machining Journal』に発表された研究によると、これらの傾斜ベッド機械を使用する工場では、従来のフラットベッドと比較して、切屑排出速度が40~60%向上したとのことです。これは、8時間労働ごとに手作業での清掃に要する時間が約18分短縮されることを意味します。連続運転が生産スケジュール上で極めて重要なアルミニウム部品の大ロット加工において、その利点は特に顕著になります。

| チップメトリクス | 斜床回転機 | フラットベッド旋盤 |

|---|---|---|

| 排出速度 | 2.5 m/秒 | 1.2 m/秒 |

| つまり発生頻度 | 1/40 時間 | 1/12 時間 |

| 工具寿命の維持 | +15〜20% | ベースライン |

切屑管理による加工効率と精度への設計的影響

切屑が蓄積する水平面を排除することで、スラントベッド旋盤は再切断(寸法誤差の主な原因)を防止します。この重力を利用した排出経路により、ステンレス鋼でも表面粗さを0.8 µm Ra以下に保つことができ、閉じ込められた切屑による熱的影響を最小限に抑えることで工具寿命も延長されます。

比較:アルミニウムフライス加工におけるスラントベッドとフラットベッドCNC旋盤の設計

3,500 RPMで6061アルミニウムを加工する際、スラントベッド旋盤は92%のファーストパス歩留まりを達成し、78%のフラットベッド方式を上回ります。連続的な切屑排出経路は無人運転において特に有利であり、製造業者の87%が切屑関連のトラブルによる停止が減少したと報告しています。

無人・連続運転へのシームレスな自動化統合

部品取扱い装置の統合によるCNC加工の自動化と効率化

現代のスラントベッド旋盤は、高速移送中に±0.002 mmの位置決め精度を維持するロボット式部品ハンドラーを備えており、連続生産をサポートしています。これらのシステムにより手動でのロードが不要になり、アイドルタイムを53%削減できます(Advanced Manufacturing Report 2023)。デュアルアーム式自動工具交換装置は、多品種少量生産環境における効率をさらに向上させます。

スラントベッド構成におけるバーフィーダーとチップコンベヤーのシームレスな統合

45度のベッド角度により、バーフィーダーやほとんどの工作機械に既に導入されている遠心チップコンベアなどの一般的な設備に直接接続することが可能になります。この構成の仕組みは実に賢いものです。材料が投入される一方で同時に切屑が排出されるため、すべての工程が非常にスムーズに連携します。これにより、自動車のプロトタイプ製造時の段取り替えにかかるダウンタイムを約3分の2短縮できます。また、切屑が機械の主軸方向に沿って自然と下向きに流れるため、再び切削されることもなく、完成品の表面品質を維持する上で非常に重要です。

業界動向:自動車部品製造における無人化運転の拡大

自動車部品サプライヤーは現在、トランスミッション部品の生産において、スラントベッド旋盤を120時間以上連続して運転しています。パレットチェンジャーとIoT対応の予知保全機能を装備したこれらのシステムは、装置稼働率92%を達成し、労働コストを34%削減しています(AMTベンチマーク2024)。

費用対効果分析:自動化セルにおける初期投資の高さと長期的な投資収益率

自動化されたスラントベッドシステムは初期投資が25~40%高くなるものの、不良品の削減や人件費の低減により、通常14~18か月以内に損益分岐点に到達します。5年間では、省エネスピンドルや適応切断アルゴリズムの導入により、手動ラインと比較して運用コストが48%低下します。

スマート製造における幅広い産業用途および将来を見据えた採用

CNCスラントベッド旋盤は、その高い精度の機械加工とデジタル対応性を兼ね備えた独自の特長から、ハイテク産業全般で不可欠な存在となっています。剛性の高い構造と先進的な制御システムにより、現代の製造エコシステムにおいて極めて重要な資産とされています。

スラントベッド旋盤の産業分野における応用:医療、航空宇宙、防衛

スラントベッド旋盤は、誤差が非常に小さい(場合によっては2ミクロンまで)手術用器具やインプラント部品の製造において極めて重要な役割を果たしています。航空宇宙産業では、これらの複雑な翼形状を持つタービンブレードの製造にこの工作機械に依存しており、防衛企業もMIL-STD-2042のような厳しい軍事仕様を満たす耐久性のある銃身を製造するために使用しています。このような高精度が可能になるのは、長時間の生産サイクル中でも動作位置の再現性が±0.0002インチ程度と非常に安定しているためです。こうした精度がわずかでも低下すると、高コストな手直しが発生するだけでなく、最終製品における安全性の問題につながる可能性があります。

複雑な幾何学的形状および大量生産需要への適応性

30°のベッド設計により、X軸とZ軸のスムーズな同時動作が可能になり、燃料噴射ノズルの成形や兵器級ファスナーの大量生産におけるねじ切りに最適です。自動車業界では、ある電気自動車メーカーがこの機能を活用して、駆動系部品5万個単位のバッチにおいて98%の初回合格率を達成しています。

今後の展望:スラントベッド旋盤がIndustry 4.0およびスマートファクトリーにおける主要資産へ

Industry 4.0の採用が加速する中、スラントベッド旋盤は知能型生産ノードへ進化しています。最新モデルには振動センサーや熱変化補正アルゴリズムが統合されており、従来モデルと比較して幾何学的誤差を27%低減できます(Ponemon 2023)。このデジタル変革により、医療用グレードのチタンや航空宇宙用アルミニウム合金など、異なる素材間の切替え時間が68%短縮されています。

よくある質問

スラントベッド旋盤とフラットベッド旋盤を比べたときの利点は何ですか?

スラントベッド旋盤は、傾斜した設計により優れた構造的強度、振動の低減、優れた熱ダイナミクス、および効率的な切屑排出を実現し、工作精度と工具寿命を向上させます。

スラントベッドの角度はどのように加工精度を高めますか?

スラントベッドの角度によりボールねじのアライメントが改善され、X軸の移動距離が短縮されるため、位置決め誤差やバックラッシュが最小限に抑えられ、高い加工精度が得られます。

なぜスラントベッド旋盤は航空宇宙や医療分野などの産業に理想的なのでしょうか?

スラントベッド旋盤の高精度かつ剛性の高い構造により、航空宇宙用タービンブレードや医療用インプラントなど、高い精度が求められる部品の厳しい公差を維持できます。

自動化はスラントベッド旋盤の運転においてどのような役割を果たしますか?

自動化により、スラントベッド旋盤は無人での連続運転が可能になり、部品の取り扱いや自動工具交換装置との統合によって効率が向上し、労働コストが削減されます。