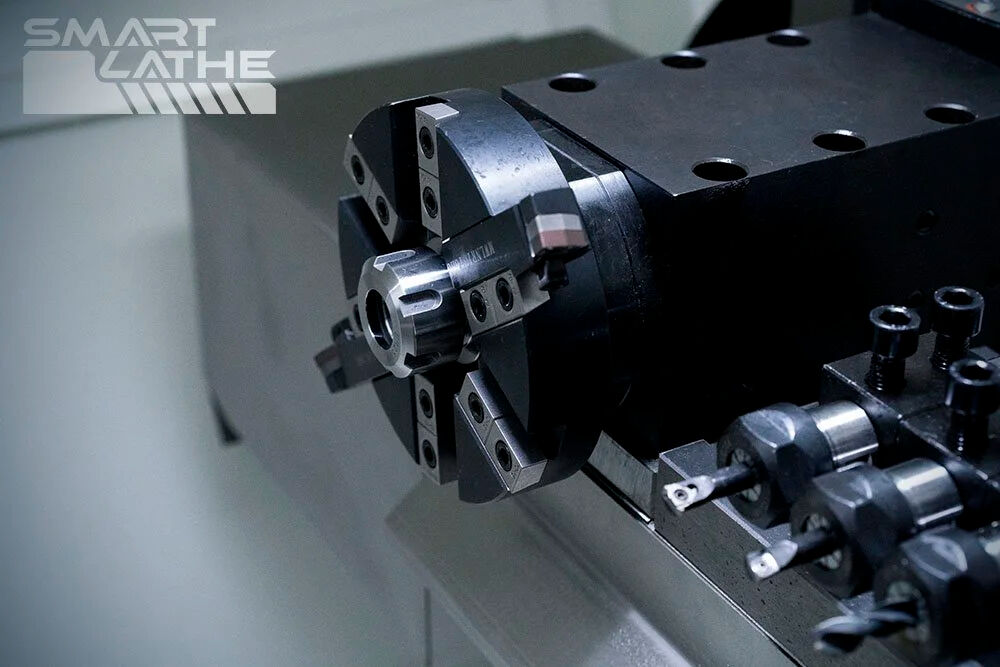

スラントベッド旋盤の理解:設計、構造、および主な利点

スラントベッドとフラットベッドCNC旋盤の比較:基本的な構造の違い

これらの機械を他と差別化しているのは、ベッド角度を中心に設計されている点です。スラントベッド旋盤では、従来の水平ベッドに完全に平らに置かれるのではなく、部品が約30度から最大75度の角度で配置されます。この傾斜構造により、切屑が重力によって自然に落下しやすくなり、アルミニウム加工時に発生する厄介な再切断問題が軽減されます。2023年の『Machine Tool Digest』によると、これによりそのような問題が最大85%も削減される可能性があります。もう一つの大きな利点は、スラントベッド自体の三角形状にあります。通常のフラットベッドと比較して、ねじれ荷重に対する耐性がはるかに優れています。いくつかの試験では、剛性の向上が約40%に達することが示されており、断続切削を行う際にも精度を維持できるため、特にこうした作業に適しています。

45°および60°のスラント角度とHT300鋳鉄:剛性と安定性の向上

最適化された力の分布と高品位HT300溶接鋳鉄製ベースを組み合わせた45°および60°の推奨構成です。この鉱物強化材料は引張強度300MPaを達成し、標準的な溶接鋳鉄材と比較して35%高い振動減衰性能を発揮します。最近の研究では、ステンレス鋼の旋削加工において、8時間連続運転時に60°ベッドが熱的安定性を22%向上させることが確認されています。

スラント構造による振動抑制と耐久性の利点

スラントレイアウトにより、切削力を横方向ではなく機械ベースに対して軸方向に誘導します。この力学的優位性により、フル負荷時におけるフレームのたわみを±0.003 mm/メートル以下に抑え、ベアリング寿命を30~50%延長します。プリテンション付きリニアガイドと組み合わせることで、焼入れ鋼材であっても表面粗さRa 0.4 µmを達成できます。

主な性能向上点:

- フラットベッドと比較してチップ排出速度が50%高速

- 4年間のオペレーター調査により、機械の停止時間が25%低減

- 振動損失の低減により、エネルギー消費が18%節約

産業用機械加工の研究は、航空宇宙および医療機器製造環境においてこれらの構造的利点が実証されていることを示しています。

高精度性能:高公差加工における正確性と繰り返し精度

傾斜ベッドCNC旋盤におけるスピンドルおよび送りシステムの精度

近年のNISTの研究によると、傾斜ベッド旋盤は自然な剛性を持ち、長時間にわたって重切削を行ってもスピンドルシステムの精度を約±2マイクロメートルに保つことができます。これはなぜ可能なのでしょうか?これらの機械には、内蔵型の送り駆動モーターと強力なリニアガイドが装備されており、複雑なねじ切り作業や輪郭加工中にバックラッシュを0.001インチ未満まで低減します。時間の経過とともに重力によってたわみが生じる可能性のあるフラットベッドモデルと比較して、傾斜ベッドの典型的な45~60度の角度は、荷重が加わった際に軸の動きを防ぐのに役立ちます。これにより、生産の全工程を通じて工具が正しい軌道を維持し、異なるタイミングで製造された部品間でも一貫した精度が保たれます。

最適化されたフレーム設計による熱変形抵抗

HT300鋳鉄製フレームを採用した現代のスラントベッド旋盤は、同じ切削荷重条件下で一般的な鋼製フレームに比べて約18%の熱膨張が少ない。多くのメーカーは、冷却水路を外側の外装に沿って通すのではなく、内部の構造リブを通すようにしている。この設計により、機械全体での温度差が生じにくくなり、ミクロンレベルのわずかな寸法変動を引き起こす問題を最小限に抑えることができる。さらに、4点接触スピンドル軸受を追加することで熱的安定性がさらに向上し、8時間のフルシフト中でも部品の位置精度を約3ミクロン以内に保つことが可能になる。毎日厳しい公差を要求される現場では、こうした改良が製品品質と機械の信頼性に実際に大きな違いをもたらす。

ケーススタディ:航空宇宙部品製造における厳密な公差の達成

ある大手航空宇宙部品メーカーは、アクティブ振動制御システムを搭載したスラントベッド旋盤に切り替えたことで、不良となる油圧バルブボディの発生を約4分の3も削減しました。これらの高度な工作機械は、Inconel 718のブッシュを1ロット300個連続で加工する際に再較正なしで4マイクロメートルの同心度公差を維持でき、そのような一貫性が航空機部品のFAA認証取得において極めて重要です。現在の製造業界全体を見渡すと、同様に極めて高い精度が求められている分野が他にもあります。医療機器メーカーは、インプラント部品の変動を5マイクロメートル未満に抑えたいと考えており、電気自動車メーカーも駆動系部品に対して同様に厳しい仕様を要求しています。

運用効率:切粉管理、メンテナンス、稼働率

スラントベッド構成における重力を利用した切粉排出

現代のCNC旋盤は通常、重力に逆らわず重力を利用する30度から45度の傾斜角を備えており、金属の切屑が実際に切断が行われる場所から遠ざけられるようにしています。2023年のIMTSで発表されたデータによると、この設計により、約10件の鋼材加工作業のうち9件で手動による切屑除去の必要性が低減され、ほとんどのスラグは直下のコンベアベルトや収集ボックスへと落下します。現場のオペレーターたちも興味深い点に気づいています。多くの人が、従来のフラットなベースではなく、こうした傾斜ベッドを使用する場合、ジョブのセット替えが約38%迅速になると指摘しています。この差は、セットアップ中に邪魔になる残骸の処理に手間がかからないことに起因しています。

ダウンタイムの削減と冷却液寿命の延長

スラントベッド旋盤に内蔵されたチップフィルター装置は、50ミクロンよりも小さな微細な粒子を除去することで冷却液を清潔に保つのに役立ちます。昨年発表された研究によると、加工中のチップ処理方法について検討したところ、これらのフィルターを自動洗浄プロセスと組み合わせた施設では、冷却液の寿命がほぼ67%長くなったことがわかりました。また、工場では冷却液の粘度をリアルタイムで監視する仕組みの導入も始まっており、これにより交換時期を的確に判断できます。このシンプルな追加措置により、中規模の製造業者では、冷却液関連費用だけで毎年1万2,000~1万8,000ドルの節約が可能になります。

工作機械のメンテナンスコストおよび作業現場の清潔さへの影響

スラントベッド設計により、アルミニウムの切削加工中に厄介な切粉が再循環するのを低減できるため、工作機械工場ではスピンドル軸受の交換頻度が大幅に減少します。この構成に切り替えた工場では、昨年のOSHAデータによると、床での滑りによる事故が約23%減少しており、作業員は毎日ほぼ20%少ない時間で清掃作業を済ませられるようになっています。さらに別の利点もあります。設備側が切粉を積極的に管理し、蓄積を放置しない場合、電気制御盤が長期間清潔な状態で保たれます。最近の熱管理分析では、適切な切粉管理を行った密閉システム内では、部品の寿命が実に約30%長くなることが確認されています。

高負荷用途におけるスピンドル性能と材質対応能力

ステンレス鋼、チタン、複合材料に対するトルクおよび速度要件

スラントベッド旋盤は、頑丈なステンレス鋼から厄介な複合材料まで、さまざまな素材を加工する際に主軸の性能を調整する必要があります。チタンのように硬度の高い素材を約60~120メートル/分の切削速度で加工する場合、製造業者は高いトルクを持つ主軸に頼らざるを得ず、大きな力が加わっても表面仕上げの滑らかさを維持できるようにしています。しかし、炭素繊維強化プラスチック(CFRP)に切り替えると状況は変わります。このような材料では、層間剥離を防ぎつつ切屑を効率的に排出するために、18,000~24,000回/分という非常に高い主軸回転数が必要になります。このバランスを正確に保つことが、さまざまな製造分野における生産品質の差を生み出します。

| 材質 | 主軸回転数範囲 | トルク要求 | 主な課題 |

|---|---|---|---|

| チタン | 60–120 m/min | 高い | 熱放散 |

| ステンレス鋼 | 80–150 m/min | 中~高 | 加工硬化 |

| カーボンファイバー | 100–250 m/min | 低 | 繊維の割れ |

切削加工性能の研究で指摘されているように、スラントベッド構造は±2ミクロン以内の位置精度を維持しつつ、より高速な速度変換を可能にします。

連続切削作業中の熱管理

約45〜60度の傾斜ベッド構成は、重要な部品周辺にホットスポットが形成されるのを防ぐため、熱の放散を効果的に助けます。液体冷却式スピンドルと温度バランスの取れたフレームを備えた工作機械では、ニッケル合金のような難削材でも8時間連続運転後でもほとんど変形しません。具体的には5ミクрон未満です。新しい2系統独立回路による冷却技術は、従来のフロード冷却方式に比べて冷却液の使用量を約30%削減できます。そして何より、装置が限界まで負荷のかかる激しい荒取り加工中でも、切削点の温度が650℃以下に保たれます。

適切なスラントベッド旋盤の選定:用途および将来のニーズに応じた機械のマッチング

部品の複雑さ、精度要件、および生産量の評価

旋盤加工を検討する部品においては、寸法や形状の複雑さが非常に重要です。一般的に300mm未満の部品はスラントベッド旋盤での加工が最適です。例えば油圧バルブボディなどは非常に厳しい公差が要求されます。JIS B6336規格で5ミクロン以内またはそれ以上の位置精度を保持できる機械を使用すれば、後工程での修正による時間と費用の無駄を大幅に削減できます。2023年にポナモン研究所が行った調査によると、500個未満の小ロット生産を行う製造事業所の約7割が、異なる作業間の切り替えが非常に迅速なためスラントベッドを採用しています。一方、大量生産を行うメーカーは主に自動化されたフラットベッドシステムを継続使用しており、頻繁な工具交換を気にせずに最大限の生産性を得ることを重視しています。

所有総コスト:初期投資と長期的な生産性のバランス

| コスト要因 | 斜床回転機 | フラットベッド旋盤 |

|---|---|---|

| 初期投資 | $120k–$300k | $80k–$180k |

| 工具交換によるコスト削減 | $740k/5年間 | $320k/5年間 |

| スクラップ率の低減 | 平均3.1% | 平均1.7% |

傾斜ベッドは初期費用が20〜40%高いものの、サイクルタイムが35%高速で、チップ関連のダウンタイムが60%低い(Okuma 2022年のベンチマーク)ため、異種材料の生産では通常18か月以内に投資回収が可能になる。

拡張可能な制御装置と自動化対応による将来への備え

主要メーカーは現在、ロボットによる自動ロードとのシームレスな統合を可能にするOPC UA対応のIIoTレディ制御装置を内蔵しています。ある医療機器メーカーは、45°傾斜ベッド旋盤とモジュール式パレットチェンジャーを組み合わせることで、無人加工を94%まで高めました。この構成は、2026年までに精密部品市場の38%を占めると予測されています(ABI Research)。

EVおよび医療機器製造分野での採用拡大

電気自動車のブームにより、特にバッテリー端子の製造において、スラントベッド旋盤の需要が毎年約54%押し上げられています。これらの機械は熱的に安定したHT300鋳鉄製のベッドを備えており、アルミニウム合金を高速で切削している間でも±0.002mmという厳しい公差を維持できます。一方、医療機器製造分野では、チタン製脊椎インプラントの加工に使用される60度スラントベッド旋盤において、AIツールが切削経路を最適化することで、検証サイクルが約30%短縮されていることが明らかになっています。これは、医療機器の生産においてトレーサブルな精度が求められると2023年のFDA規則で示された内容とよく一致しています。どちらの業界もわずかに異なる理由からですが、非常に高い精度が不可欠である点では共通しています。

よくある質問セクション

スラントベッド旋盤がフラットベッド旋盤に比べて持つ主な利点は何ですか?

スラントベッド旋盤の主な利点はその傾斜設計にあり、切屑が重力によって自然に落下するため、再切削の問題が減少し、剛性と精度が向上します。

旋盤のスラント角度は性能にどのように影響しますか?

45°および60°などのスラント角度は、力の分布を最適化し、熱安定性を向上させることで、振動減衰性能を高め、軸受システムの寿命を延ばします。

スラントベッド旋盤での加工に最も適した材料は何ですか?

スラントベッド旋盤は、高トルクやさまざまなスピンドル速度にも対応できる精度を持つため、チタン、ステンレス鋼、炭素繊維複合材料、インコネルなどの硬い材料の加工に優れています。

スラントベッド旋盤における切屑管理はどう異なりますか?

スラントベッド旋盤では、重力を利用して切屑の排出を助け、手動による介入の必要性を大幅に減らし、冷却液の寿命を延ばすことで、全体的な運転効率を向上させます。

スラントベッド旋盤は長期的に見てより費用対効果が高いですか?

スラントベッド旋盤は初期費用が高くなりますが、サイクルタイムの短縮、ダウンタイムの減少、工具寿命の延長により長期的な節約効果が大きく、投資回収期間(ROI)が短くなります。