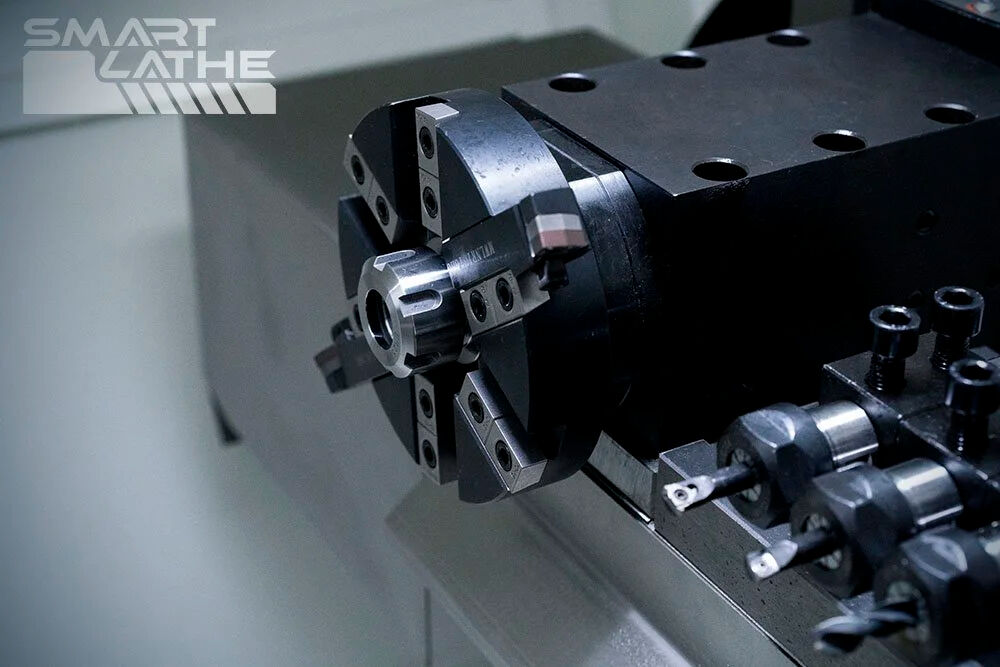

स्लैंट बेड लेथ को समझना: डिज़ाइन, संरचना और प्रमुख लाभ

स्लैंट बेड बनाम फ्लैट बेड सीएनसी लेथ: मुख्य संरचनात्मक अंतर

इन मशीनों को वास्तव में अलग बनाता है उनका बिस्तर के कोण के आसपास निर्माण। झुके हुए बिस्तर वाले लेथ में, पुर्जे पारंपरिक क्षैतिज बिस्तरों पर पूरी तरह से सपाट लेटने के बजाय लगभग 30 डिग्री से लेकर 75 डिग्री तक के कोण पर स्थित होते हैं। इस झुकाव वाली व्यवस्था से वास्तव में चिप्स को गुरुत्वाकर्षण के तहत स्वाभाविक रूप से गिरने में मदद मिलती है, जिससे एल्युमीनियम के साथ काम करते समय हम जिन परेशान करने वाली पुनः कटिंग की समस्याओं को देखते हैं, उनमें कमी आती है। मशीन टूल डाइजेस्ट के अनुसार 2023 में, इससे ऐसी समस्याओं में 85% तक की कमी आ सकती है। झुके हुए बिस्तर के त्रिकोणीय आकार से एक और बड़ा लाभ मिलता है। ये सामान्य सपाट बिस्तरों की तुलना में मोड़ने वाले बलों के खिलाफ बहुत बेहतर प्रतिरोध प्रदान करते हैं। कुछ परीक्षणों में दिखाया गया है कि इस कठोरता में सुधार लगभग 40% तक पहुंच जाता है, जिससे वे उन कार्यों के लिए विशेष रूप से अच्छे बन जाते हैं जहां बार-बार कटिंग बाधित होती है, बिना रास्ते में सटीकता खोए।

45° और 60° झुकाव कोण HT300 कास्ट आयरन के साथ: कठोरता और स्थिरता में वृद्धि

वरीयता प्राप्त 45° और 60° विन्यास उच्च-ग्रेड HT300 ढलवां लोहे के आधारों के साथ अनुकूलित बल वितरण को जोड़ते हैं। यह खनिज-प्रबलित सामग्री 300 MPa की तन्य शक्ति प्राप्त करती है, मानक ढलवां लोहे की ग्रेड की तुलना में हार्मोनिक कंपन को 35% तक कम करती है। हाल के अध्ययनों ने पुष्टि की है कि 8 घंटे के निरंतर संचालन के दौरान, विशेष रूप से स्टेनलेस स्टील टर्निंग अनुप्रयोगों में, 60° बिछौने थर्मल स्थिरता में 22% सुधार करते हैं।

तिरछी ज्यामिति के कंपन अवमंदन और दीर्घायु लाभ

तिरछी व्यवस्था कटिंग बलों को पार्श्विक रूप से नहीं, बल्कि मशीन आधार में अक्षीय रूप से निर्देशित करती है। इस यांत्रिक लाभ से पूर्ण भार के तहत फ्रेम विक्षेपण 0.003 मिमी/मीटर तक कम हो जाता है, जिससे बेयरिंग के जीवनकाल में 30–50% की वृद्धि होती है। पूर्व-तनाव युक्त रैखिक गाइड के साथ संयोजन में, डिज़ाइन कठोर इस्पात में भी Ra 0.4 µm की सतह खुरदरापन मान प्राप्त करता है।

प्रमुख प्रदर्शन लाभ:

- समतल बिछौनों की तुलना में 50% तेज चिप निकासी

- मशीन बंद होने का समय 25% कम (4 वर्षीय ऑपरेटर सर्वेक्षण)

- कम कंपन नुकसान के माध्यम से 18% ऊर्जा बचत

उद्योग में मशीनिंग के अध्ययन एयरोस्पेस और मेडिकल डिवाइस उत्पादन के वातावरण में इन संरचनात्मक लाभों को प्रमाणित करते हैं।

परिशुद्धता प्रदर्शन: उच्च-सहिष्णुता मशीनिंग में सटीकता और दोहराव

तिरछे बिछौने वाले सीएनसी लेथ में स्पिंडल और फीड प्रणाली की सटीकता

तिरछे बिछौने वाले लेथ में प्राकृतिक कठोरता होती है, जो स्पिंडल प्रणाली को लगभग ±2 माइक्रॉन तक सटीक रखती है, भले ही लंबे समय तक भारी कटौती की जा रही हो, जैसा कि NIST द्वारा हाल ही में किए गए अध्ययनों में बताया गया है। ऐसा क्या संभव बनाता है? खैर, इन मशीनों में जटिल थ्रेडिंग कार्य या आकृति कार्य के दौरान बैकलैश को 0.001 इंच से कम तक कम करने वाले अंतर्निहित फीड ड्राइव मोटर्स के साथ मजबूत रैखिक गाइड लगे होते हैं। समतल बिछौने वाले मॉडलों की तुलना में, जहां गुरुत्वाकर्षण के कारण समय के साथ झुकाव की समस्या हो सकती है, तिरछे बिछौने का आमतौर पर 45 से 60 डिग्री का कोण लोड लगने पर अक्षीय गति को रोकने में मदद करता है। इसका अर्थ है कि उपकरण पूरे उत्पादन चक्र के दौरान अपने पथ पर बने रहते हैं, अलग-अलग समय में बने भागों के बीच स्थिरता बनाए रखते हैं।

अनुकूलित फ्रेम डिज़ाइन के माध्यम से तापीय विकृति प्रतिरोध

आधुनिक स्लैंट बेड लेथ, जिनमें HT300 ढलवां लोहे के फ्रेम होते हैं, समान कटिंग बलों के अधीन होने पर सामान्य स्टील फ्रेम की तुलना में लगभग 18% कम तापीय प्रसार दर्शाते हैं। बाहरी आवरण के साथ कूलेंट चैनलों को चलाने के बजाय, कई निर्माता अब उन्हें आंतरिक संरचनात्मक पसलियों के माध्यम से मार्ग प्रदान करते हैं। यह डिज़ाइन चुनाव मशीन के पार उन झंझट भरे तापमान में अंतर को कम करने में मदद करता है जो माइक्रॉन स्तर पर छोटे लेकिन समस्याग्रस्त आयामी परिवर्तन का कारण बन सकते हैं। चार-पॉइंट संपर्क स्पिंडल बेयरिंग्स के अतिरिक्त उपयोग से तापीय स्थिरता में एक और वृद्धि होती है, जो 8 घंटे की पूरी शिफ्ट में लगभग 3 माइक्रॉन के भीतर भागों की स्थिति को सुसंगत बनाए रखता है। जिन दुकानों को दिन-रात कठोर सहिष्णुता के साथ काम करना होता है, उनके लिए ये सुधार उत्पाद की गुणवत्ता और मशीन की विश्वसनीयता में वास्तविक अंतर लाते हैं।

केस अध्ययन: एयरोस्पेस घटक उत्पादन में कठोर सहिष्णुता प्राप्त करना

एक प्रमुख एयरोस्पेस पार्ट्स निर्माता ने स्लैंट बेड लेथ मशीनों, जिनमें सक्रिय कंपन नियंत्रण प्रणाली लगी है, पर स्विच करने के बाद अस्वीकृत हाइड्रोलिक वाल्व बॉडी की संख्या लगभग तीन-चौथाई तक कम कर दी। इन उन्नत मशीनों ने 300 इकाइयों के बैच में Inconel 718 बुशिंग के उत्पादन के दौरान पुनः कैलिब्रेशन के बिना ही 4 माइक्रोमीटर की अद्भुत संकेंद्रता सहिष्णुता बनाए रखी। विमान घटकों पर FAA प्रमाणन प्राप्त करने के लिए ऐसी स्थिरता पूर्ण रूप से आवश्यक है। वर्तमान में विनिर्माण क्षेत्रों में जो कुछ हो रहा है, उसे देखते हुए, हम अन्यत्र भी चरम सटीकता की समान मांग देख रहे हैं। मेडिकल डिवाइस निर्माता पांच माइक्रोमीटर से कम भिन्नता वाले इम्प्लांट पार्ट्स चाहते हैं, और इलेक्ट्रिक वाहन निर्माता भी अपने ड्राइवट्रेन घटकों पर इसी तरह की कसी हुई विशिष्टताओं की मांग कर रहे हैं।

संचालन दक्षता: चिप प्रबंधन, रखरखाव और अपटाइम

स्लैंट बेड विन्यास में गुरुत्वाकर्षण-सहायता युक्त चिप निकासी

आधुनिक सीएनसी लेथ में आमतौर पर 30 से 45 डिग्री का झुकाव कोण होता है, जो गुरुत्वाकर्षण के खिलाफ नहीं, बल्कि उसके साथ काम करता है, और धातु के चिप्स को वास्तविक कटिंग के स्थान से दूर धकेलने में मदद करता है। आईएमटीएस 2023 में प्रस्तुत आंकड़ों के अनुसार, इस डिज़ाइन से लगभग 9 में से 10 इस्पात मशीनीकरण कार्यों में मैन्युअल चिप निकासी की आवश्यकता कम हो जाती है, क्योंकि अधिकांश अपशिष्ट सीधे नीचे कंवेयर बेल्ट या संग्रह बक्से में गिर जाते हैं। शॉप फ्लोर ऑपरेटर्स ने एक दिलचस्प बात भी ध्यान दी है—कई का कहना है कि इन झुके हुए बिछौनों के साथ काम करने पर उनके नौकरी परिवर्तन लगभग 38 प्रतिशत तेज़ हो जाते हैं, तुलना में पारंपरिक सपाट बिछौनों के साथ। यह अंतर सेटअप के दौरान रास्ते में आने वाले बचे हुए टुकड़ों से छुटकारा पाने की कम परेशानी के कारण आता है।

बंद रहने के समय में कमी और कूलेंट जीवन को बढ़ाना

तिरछे बिछौने लेथ में निर्मित चिप फ़िल्ट्रेशन प्रणाली 50 माइक्रॉन से छोटे सूक्ष्म कणों को फ़िल्टर करके कूलेंट को साफ़ रखने में मदद करती है। पिछले वर्ष प्रकाशित एक अध्ययन के अनुसार, जो विभिन्न मशीनिंग के दौरान चिप्स के प्रबंधन के तरीकों को देखता है, उन सुविधाओं ने जिन्होंने इन फ़िल्टरों को स्वचालित सफाई प्रक्रियाओं के साथ जोड़ा, उनके कूलेंट का जीवन लगभग 67% तक बढ़ गया। दुकानें कूलेंट की मोटाई पर वास्तविक समय में जाँच भी लागू करना शुरू कर रही हैं, जिससे यह निर्धारित करने में मदद मिलती है कि इसे कब बदलने की आवश्यकता है। औसत आकार के विनिर्माण संचालन के लिए केवल कूलेंट के खर्च पर प्रति वर्ष बारह से अठारह हजार डॉलर तक की बचत इस साधारण जोड़ के माध्यम से की जा सकती है।

मशीन रखरखाव लागत और दुकान के तल की स्वच्छता पर प्रभाव

तिरछे बिछौड़े के डिज़ाइन से एल्युमीनियम मशीनिंग के दौरान पुनः संचारित होने वाले प्रतिकूल चिप्स की समस्या कम हो जाती है, जिसका अर्थ है कि मशीन शॉप्स को स्पिंडल बेयरिंग्स को बहुत कम बार बदलना पड़ता है। जिन शॉप्स ने इस व्यवस्था पर स्विच किया है, उनमें पिछले साल OSHA के आंकड़ों के अनुसार फर्श पर फिसलने से होने वाली चोटों में लगभग 23 प्रतिशत की कमी देखी गई है, और श्रमिक प्रतिदिन लगभग 20% कम समय गंदगी साफ करने में बिताते हैं। और एक और लाभ भी है जिसका उल्लेख करना उचित है। जब सुविधाएं चिप्स का सक्रिय रूप से प्रबंधन करती हैं बजाय उन्हें जमा होने देने के, तो विद्युत कैबिनेट लंबे समय तक साफ रहते हैं। हाल ही में एक थर्मल प्रबंधन विश्लेषण में पाया गया कि अच्छे चिप नियंत्रण अभ्यास के साथ बंद प्रणाली में रखे गए घटक लगभग 30% अधिक समय तक चलते हैं।

मांग वाले अनुप्रयोगों के लिए स्पिंडल क्षमताएं और सामग्री सुसंगतता

स्टेनलेस स्टील, टाइटेनियम और कंपोजिट्स के लिए टोक़ और गति आवश्यकताएं

आज के स्लैंट बेड लेथ को कठोर स्टेनलेस स्टील से लेकर कठिन कंपोजिट सामग्री तक हर चीज़ के साथ काम करते समय अपनी स्पिंडल क्षमताओं को समायोजित करने की आवश्यकता होती है। लगभग 60 से 120 मीटर प्रति मिनट की कटिंग गति के साथ टाइटेनियम जैसी कठोर सामग्री के साथ काम करते समय, उच्च टोक़ वाले स्पिंडल पर बल शामिल होने के बावजूद भी चिकनी सतह की फिनिश बनाए रखने के लिए निर्माता निर्भर रहते हैं। हालाँकि, जब कार्बन फाइबर रीइनफोर्स्ड प्लास्टिक्स पर जाया जाता है, तो स्थिति अलग हो जाती है। इन सामग्रियों को मशीनिंग के दौरान परतों के अलग होने को रोकने और चिप्स को कार्यपृष्ठ को नुकसान पहुँचाए बिना पर्याप्त तरीके से हटाने के लिए 18,000 से 24,000 आरपीएम के बीच तेज़ स्पिंडल गति की आवश्यकता होती है। विभिन्न विनिर्माण क्षेत्रों में उत्पादन गुणवत्ता में यह संतुलन सही ढंग से बनाए रखना सब कुछ बदल सकता है।

| सामग्री | स्पिंडल गति रेंज | टोक़ मांग | प्रमुख चुनौती |

|---|---|---|---|

| टाइटेनियम | 60–120 मीटर/मिनट | उच्च | गर्मी का अपव्यय |

| स्टेनलेस स्टील | 80–150 मीटर/मिनट | मध्यम-उच्च | कार्य-सख्ती |

| कार्बन फाइबर | 100–250 मीटर/मिनट | कम | फाइबर का टूटना |

मशीनिंग प्रदर्शन अध्ययनों में उल्लिखित के अनुसार, तिरछे बिछौने के डिज़ाइन स्थिति सटीकता को ±2 माइक्रोन के भीतर बनाए रखते हुए तेज़ गति संक्रमण की अनुमति देते हैं।

लगातार कटिंग संचालन के दौरान ताप प्रबंधन

लगभग 45 से 60 डिग्री पर तिरछे बिछौने की व्यवस्था गर्मी को बेहतर ढंग से दूर करने में मदद करती है क्योंकि यह महत्वपूर्ण भागों के आसपास गर्म स्थानों के बनने को रोकती है। जब मशीनों में तरल-शीतलित स्पिंडल्स के साथ-साथ तापमान में संतुलित फ्रेम होते हैं, तो वे लगभग बिल्कुल विकृत नहीं होते हैं - हम आठ घंटे तक लगातार काम करने के बाद 5 माइक्रोन से भी कम की बात कर रहे हैं, यहां तक कि निकेल मिश्र धातु जैसी कठोर सामग्री के साथ भी। दो अलग-अलग सर्किट्स वाली नवीनतम शीतलन तकनीक पुरानी फ्लड कूलिंग विधियों की तुलना में लगभग तीस प्रतिशत तक कूलेंट की आवश्यकता को कम कर देती है। और सबसे अच्छी बात? कटिंग टिप पर्याप्त ठंडी रहती है, 650 डिग्री सेल्सियस से कम, यहां तक कि उन बहुत तीव्र रफ कट्स के दौरान भी जो उपकरण को उसकी सीमा तक धकेल देते हैं।

सही तिरछे बिछौने वाले लेथ का चयन: मशीन को अनुप्रयोग और भविष्य की आवश्यकताओं के अनुरूप बनाना

भागों की जटिलता, सटीकता की आवश्यकताओं और उत्पादन मात्रा का आकलन करना

जब मशीनिंग के लिए भागों पर विचार किया जाता है, तो आयाम और आकृति की जटिलता का बहुत महत्व होता है। आमतौर पर 300 मिमी से छोटे भाग झुकी हुई बिछौना लेथ मशीनों के साथ सबसे अच्छा काम करते हैं। उदाहरण के लिए हाइड्रोलिक वाल्व बॉडी—इन्हें अत्यधिक कसे हुए सहिष्णुता की आवश्यकता होती है। JIS B6336 मानकों के अनुसार 5 माइक्रॉन या उससे बेहतर स्थिति बनाए रखने वाली मशीनें बाद में गलतियों को ठीक करने में बर्बाद होने वाले समय और धन को काफी कम कर देती हैं। पोनेमन इंस्टीट्यूट के 2023 के शोध के अनुसार, लगभग सात में से दस निर्माण दुकानों जो 500 टुकड़ों से कम के छोटे बैच आकार के साथ काम करती हैं, ने झुकी हुई बिछौना मशीनों का चयन किया क्योंकि वे अलग-अलग कार्यों के बीच स्विच करने को बहुत तेज़ बना देती हैं। इस बीच, बड़े पैमाने पर उत्पादन करने वाले निर्माता अधिकतर स्वचालित फ्लैट बेड प्रणालियों पर टिके रहते हैं क्योंकि वे बस अधिकतम उत्पादन चाहते हैं और बार-बार उपकरण बदलने की चिंता नहीं करना चाहते।

स्वामित्व की कुल लागत: प्रारंभिक लागत और दीर्घकालिक उत्पादकता के बीच संतुलन

| लागत कारक | तिरछा बिस्तर टर्न | फ्लैट बेड लेथ |

|---|---|---|

| आरंभिक निवेश | $120k–$300k | $80k–$180k |

| उपकरण परिवर्तन बचत | $740k/5 वर्ष | $320k/5 वर्ष |

| स्क्रैप दर में कमी | औसतन 3.1% | औसतन 1.7% |

यद्यपि स्लैंट बेड की आरंभिक लागत 20–40% अधिक होती है, फिर भी मिश्रित सामग्री उत्पादन के लिए उनका 35% तेज़ साइकल समय और चिप-संबंधित बंद समय में 60% की कमी (ओकुमा 2022 बेंचमार्क) आमतौर पर 18 महीनों के भीतर ROI देती है।

स्केलेबल नियंत्रण और स्वचालन तैयारी के साथ भविष्य के लिए तैयारी

अग्रणी निर्माता अब OPC UA एकीकरण का समर्थन करने वाले IIoT-तैयार नियंत्रण को रोबोटिक लोडिंग एकीकरण के लिए एकीकृत कर रहे हैं। एक चिकित्सा उपकरण निर्माता ने हाल ही में 45° स्लैंट बेड लेथ्स को मॉड्यूलर पैलेट चेंजर्स के साथ जोड़कर 94% लाइट्स-आउट मशीनिंग प्राप्त की—2026 तक यह विन्यास सटीक घटक बाजार के 38% हिस्से पर आधिपत्य करने की उम्मीद है (एबीआई रिसर्च)।

ईवी और चिकित्सा उपकरण निर्माण क्षेत्रों में बढ़ता अपनान

विद्युत वाहन की बढ़ोतरी ने वास्तव में प्रति वर्ष लगभग 54% तक स्लैंट बेड लेथ मशीनों की मांग को बढ़ा दिया है, खासकर बैटरी टर्मिनल बनाने के मामले में। इन मशीनों में थर्मल स्थिर HT300 कास्ट आयरन बेड होते हैं जो एल्युमीनियम मिश्र धातुओं को उच्च गति से काटते समय भी ±0.002mm सहिष्णुता को बनाए रख सकते हैं। इस बीच, चिकित्सा उत्पादन क्षेत्र में, कंपनियाँ टाइटेनियम रीढ़ की हड्डी के इम्प्लांट्स के लिए उपयोग किए जाने वाले 60 डिग्री स्लैंट बेड पर कटिंग पथ को अनुकूलित करने वाले एआई उपकरणों के लिए वैधीकरण चक्रों में लगभग 30% की गति देख रही हैं। यह वास्तव में एफडीए द्वारा चिकित्सा उपकरण उत्पादन में ट्रेस करने योग्य परिशुद्धता की आवश्यकता के संबंध में 2023 के नियमों में जो कहा गया है, उससे मेल खाता है। यह तर्कसंगत है क्योंकि दोनों उद्योगों को ठोस परिशुद्धता की आवश्यकता होती है, लेकिन थोड़े अलग-अलग कारणों से।

सामान्य प्रश्न अनुभाग

समतल बेड लेथ की तुलना में स्लैंट बेड लेथ का मुख्य लाभ क्या है?

तिरछे बिछौने वाली लेथ का प्राथमिक लाभ इसकी तिरछी डिज़ाइन है, जो चिप्स को गुरुत्वाकर्षण के अंतर्गत स्वाभाविक रूप से गिरने की अनुमति देती है, जिससे पुनः कटिंग की समस्याएँ कम होती हैं और कठोरता एवं परिशुद्धता में सुधार होता है।

लेथ में तिरछा कोण इसके प्रदर्शन को कैसे प्रभावित करता है?

तिरछे कोण, विशेष रूप से 45° और 60°, बल वितरण में सुधार करते हैं और तापीय स्थिरता में वृद्धि करते हैं, जिससे कंपन अवशोषण अधिक प्रभावी होता है और बेयरिंग प्रणालियों का जीवनकाल बढ़ जाता है।

तिरछे बिछौने वाली लेथ के साथ मशीनिंग के लिए कौन सी सामग्री सबसे उपयुक्त हैं?

तिरछे बिछौने वाली लेथ टाइटेनियम, स्टेनलेस स्टील, कार्बन फाइबर कंपोजिट और इनकोनेल जैसी कठोर सामग्री के लिए उत्कृष्ट हैं, क्योंकि इनकी परिशुद्धता और उच्च टोक़ तथा विभिन्न स्पिंडल गति को संभालने की क्षमता होती है।

तिरछे बिछौने वाली लेथ में चिप प्रबंधन कैसे भिन्न होता है?

तिरछे बिछौने वाली लेथ चिप निकासी में सहायता के लिए गुरुत्वाकर्षण का उपयोग करती हैं, जिससे मैनुअल हस्तक्षेप की आवश्यकता काफी कम हो जाती है और कूलेंट का जीवन बढ़ जाता है, जिससे समग्र संचालन दक्षता में सुधार होता है।

क्या लंबे समय में तिरछे बिछौने वाले लेथ अधिक लागत प्रभावी होते हैं?

हालांकि तिरछे बिछौने वाले लेथ की प्रारंभिक लागत अधिक होती है, फिर भी वे सुधरी हुई साइकिल समय, बाधा में कमी और उपकरण जीवन में वृद्धि के माध्यम से दीर्घकालिक बचत प्रदान करते हैं, जिससे आरओआई तेजी से प्राप्त होता है।

विषय सूची

- स्लैंट बेड लेथ को समझना: डिज़ाइन, संरचना और प्रमुख लाभ

- परिशुद्धता प्रदर्शन: उच्च-सहिष्णुता मशीनिंग में सटीकता और दोहराव

- संचालन दक्षता: चिप प्रबंधन, रखरखाव और अपटाइम

- मांग वाले अनुप्रयोगों के लिए स्पिंडल क्षमताएं और सामग्री सुसंगतता

- सही तिरछे बिछौने वाले लेथ का चयन: मशीन को अनुप्रयोग और भविष्य की आवश्यकताओं के अनुरूप बनाना

-

सामान्य प्रश्न अनुभाग

- समतल बेड लेथ की तुलना में स्लैंट बेड लेथ का मुख्य लाभ क्या है?

- लेथ में तिरछा कोण इसके प्रदर्शन को कैसे प्रभावित करता है?

- तिरछे बिछौने वाली लेथ के साथ मशीनिंग के लिए कौन सी सामग्री सबसे उपयुक्त हैं?

- तिरछे बिछौने वाली लेथ में चिप प्रबंधन कैसे भिन्न होता है?

- क्या लंबे समय में तिरछे बिछौने वाले लेथ अधिक लागत प्रभावी होते हैं?