Zrozumienie tokarki z pochyłym łożem: projekt, konstrukcja i główne zalety

Tokarka z pochyłym łożem a tokarka z płaskim łożem: podstawowe różnice konstrukcyjne

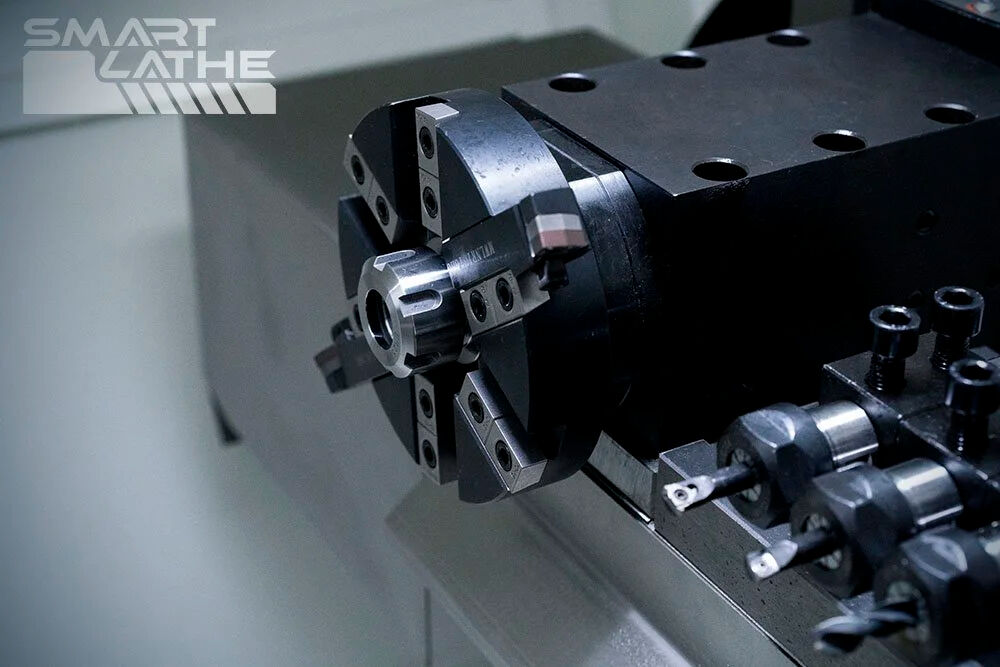

To, co naprawdę wyróżnia te maszyny, to sposób ich budowy wokół kąta łoża. W tokarkach z pochyłym łożem części są ustawiane pod kątami od około 30 stopni aż do 75 stopni, zamiast leżeć całkowicie płasko na tradycyjnych poziomych łożyskach. Taka pochylona konstrukcja faktycznie pomaga wiórom swobodnie opadać siłą grawitacji, co zmniejsza dokuczliwe problemy z ponownym przycinaniem, jakie występują podczas obróbki aluminium. Według Machine Tool Digest z 2023 roku, może to zmniejszyć takie problemy nawet o 85%. Kolejną dużą zaletą jest trójkątny kształt samych pochyłych łoży. Oferują one znacznie lepszą odporność na siły skręcające w porównaniu do zwykłych płaskich łoży. Niektóre testy wykazują, że poprawa sztywności osiąga około 40%, co czyni je szczególnie przydatnymi w przypadku zadań, gdzie cięcie często ulega przerwaniom, bez utraty precyzji w trakcie procesu.

kąty pochylenia 45° i 60° z żelazem odlewniczym HT300: zwiększanie sztywności i stabilności

Preferowane konfiguracje 45° i 60° łączą zoptymalizowany rozkład sił z podstawami ze żeliwa wysokiej jakości HT300. Ten wzmocniony minerałami materiał osiąga wytrzymałość na rozciąganie 300 MPa, tłumiąc drgania harmoniczne o 35% w porównaniu do standardowych gatunków żeliwa. Najnowsze badania potwierdzają, że stoły 60° poprawiają stabilność termiczną o 22% podczas 8-godzinnego ciągłego działania, szczególnie w zastosowaniach toczenia stali nierdzewnej.

Tłumienie drgań i korzyści trwałości geometrii pochyłej

Układ pochyły kieruje siły skrawania wzdłużnie w stronę podstawy maszyny, a nie bocznie. Ta zaleta mechaniczna zmniejsza ugięcie ramy do ∙0,003 mm/metr pod pełnym obciążeniem, przedłużając żywotność łożysk o 30–50%. W połączeniu z prowadnicami liniowymi poddanymi naprężeniu wstępnemu, konstrukcja osiąga wartości chropowatości powierzchni Ra 0,4 µm nawet w stalach hartowanych.

Kluczowe korzyści eksploatacyjne:

- 50% szybsze usuwanie wiórów niż przy płaskich stołach

- 25% mniejszy czas przestojów maszyn (badania operatorów przez 4 lata)

- 18% oszczędności energii dzięki zmniejszeniu strat na drgania

Badania przemysłowe dotyczące obróbki potwierdzają te korzyści konstrukcyjne w środowiskach produkcji sprzętu lotniczego i medycznego.

Precyzyjna wydajność: dokładność i powtarzalność w obróbce o wysokich tolerancjach

Dokładność wrzeciona i układu posuwu w tokarkach CNC ze skośnym łożem

Tokiarki ze skośnym łożem charakteryzują się naturalną sztywnością, która utrzymuje dokładność systemów wrzecion na poziomie około ±2 mikronów, nawet podczas długotrwałego wykonywania ciężkich przejść, zgodnie z najnowszymi badaniami NIST. Co to umożliwia? Te maszyny są wyposażone w wbudowane silniki napędu posuwu oraz mocne prowadnice liniowe, które minimalizują luz do mniej niż 0,001 cala podczas złożonych prac gwintowania lub frezowania konturowego. W porównaniu z modelami o płaskim łożu, gdzie grawitacja może z czasem powodować pewne ugięcia, typowy kąt nachylenia łożyska od 45 do 60 stopni pomaga zapobiegać przemieszczaniu się osi pod obciążeniem. Oznacza to, że narzędzia pozostają na swoim torze przez cały cykl produkcyjny, zapewniając spójność między detalami wyprodukowanymi w różnych momentach.

Odporność na Deformacje Termiczne Dzięki Zoptymalizowanemu Projektowi Ramy

Nowoczesne tokarki z pochyłym łożem wyposażone w ramy ze żeliwa HT300 wykazują około 18% mniejsze rozszerzenie termiczne niż standardowe ramy stalowe przy oddziaływaniu tych samych sił skrawania. Zamiast prowadzić kanały chłodzenia wzdłuż zewnętrznych osłon, wielu producentów kieruje je przez wewnętrzne żeberka strukturalne. Taki wybór projektowy pomaga zminimalizować dokuczliwe różnice temperatur w obrębie maszyny, które mogą prowadzić do drobnych, lecz problematycznych zmian wymiarów na poziomie mikronów. Dodanie łożysk wrzeciona o czteropunktowym kontakcie dodatkowo poprawia stabilność termiczną, utrzymując części w stałej pozycji z dokładnością do około 3 mikronów przez cały ósmogodzinny zmianę. Dla zakładów zajmujących się codziennym wytwarzaniem elementów o ciasnych tolerancjach, te ulepszenia przekładają się na rzeczywistą różnicę w jakości produktu i niezawodności maszyny.

Studium Przypadku: Uzyskiwanie Ciasnych Tolerancji w Produkcji Komponentów Lotniczych

Jeden z największych producentów części do przemysłu lotniczego zmniejszył odrzucane korpusy zaworów hydraulicznych aż o trzy czwarte, gdy przeszedł na tokarki z pochyłym łożem wyposażone w aktywne systemy kontroli drgań. Te zaawansowane maszyny utrzymywały imponującą tolerancję współśrodkowości wynoszącą 4 mikrometry podczas produkcji bushingów z Inconel 718 w partiach po 300 sztuk bez konieczności ponownej kalibracji. Taka spójność jest absolutnie niezbędna do uzyskania certyfikacji FAA dla komponentów lotniczych. Patrząc na to, co obecnie dzieje się w różnych sektorach przemysłu, widzimy podobne wymagania dotyczące ekstremalnej precyzji również w innych obszarach. Producenci urządzeń medycznych chcą części implantów o odchyleniu mniejszym niż pięć mikrometrów, a producenci pojazdów elektrycznych dążą do podobnie wąskich specyfikacji swoich komponentów układu napędowego.

Efektywność operacyjna: zarządzanie wiórami, konserwacja i czas pracy

Grawitacyjne usuwanie wiórów w konfiguracjach z pochyłym łożem

Nowoczesne tokarki CNC zazwyczaj mają nachylenie stołu od 30 do 45 stopni, co wykorzystuje siłę grawitacji zamiast działać przeciwko niej, ułatwiając odprowadzanie wiórów metalu z miejsca rzeczywistego cięcia. Zgodnie z danymi przedstawionymi na IMTS 2023, ten rodzaj konstrukcji redukuje potrzebę ręcznego usuwania wiórów w około 9 na 10 operacjach obróbki stali, ponieważ większość odpadów po prostu spada bezpośrednio na taśmy transportowe lub do pojemników zbiorczych umieszczonych poniżej. Operatorzy zauważają również ciekawą rzecz – wielu mówi, że zmiana zadań na stanowisku trwa o około 38 procent szybciej przy użyciu tych nachylonych stołów w porównaniu do tradycyjnych płaskich. Różnica wynika z mniejszego kłopotu z resztkami materiału przeszkadzającymi podczas przygotowania nowej partii.

Redukcja przestojów i wydłużenie żywotności chłodziwa

Systemy filtracji wiórów wbudowane w tokarki z pochyłym łożem pomagają utrzymać czystość chłodziwa, usuwając drobne cząstki mniejsze niż 50 mikronów. Zgodnie z badaniami opublikowanymi w zeszłym roku, analizującymi różne sposoby usuwania wiórów podczas obróbki skrawaniem, zakłady, które łączyły te filtry z automatycznymi procesami czyszczenia, wydłużyły żywotność chłodziwa o prawie 67%. Warsztaty zaczynają również wprowadzać rzeczywiste sprawdzanie gęstości chłodziwa, co pomaga określić moment jego wymiany. Ta prosta dodatkowa funkcja może zaoszczędzić od dwunastu do osiemnastu tysięcy dolarów rocznie tylko na kosztach chłodziwa w typowych zakładach produkcyjnych.

Wpływ na koszty konserwacji maszyn i czystość hali produkcyjnej

Projekt pochyłego łoża zmniejsza ilość irytujących wiórów ściernych, które są ponownie cyrkulowane podczas obróbki aluminium, co oznacza, że warsztaty wymieniają łożyska wrzecion znacznie rzadziej. Warsztaty, które przeszły na ten układ, odnotowują około 23 procent mniej wypadków związanych z poślizgiem na podłodze, według danych OSHA z ubiegłego roku, a pracownicy spędzają niemal o 20% mniej czasu dziennie na sprzątaniu bałaganu. Istnieje też kolejna wartość godna wspomnienia. Gdy obiekty aktywnie zarządzają wiórami zamiast pozwalać im się gromadzić, szafy elektryczne pozostają czystsze przez dłuższy czas. Ostatnia analiza zarządzania temperaturą wykazała, że komponenty trwają prawie o 30% dłużej, gdy znajdują się w zamkniętych systemach z dobrze zorganizowaną kontrolą wiórów.

Możliwości wrzeciona i kompatybilność materiałów dla wymagających zastosowań

Wymagania dotyczące momentu obrotowego i prędkości dla stali nierdzewnej, tytanu i tworzyw kompozytowych

Tokarki z pochyłym łożem muszą obecnie dostosować możliwości wrzeciona podczas pracy z materiałami takimi jak trudna stal nierdzewna, aż po te trudne materiały kompozytowe. Podczas obróbki wytwardzonych materiałów, takich jak tytan, przy prędkościach skrawania od około 60 do 120 metrów na minutę, producenci polegają na wrzecionach o wysokim momencie obrotowym, aby zachować gładką powierzchnię mimo dużych działających sił. Sytuacja zmienia się, gdy przechodzimy na tworzywa sztuczne wzmocnione włóknem węglowym. Te materiały wymagają znacznie wyższych prędkości obrotowych wrzeciona, w zakresie od 18 tys. do 24 tys. RPM, by zapobiec rozwarstwianiu się warstw podczas obróbki, jednocześnie skutecznie usuwając wióry, nie uszkadzając przy tym przedmiotu. Osiągnięcie tego balansu ma kluczowe znaczenie dla jakości produkcji w różnych sektorach przemysłowych.

| Materiał | Zakres prędkości głównika | Wymóg momentu obrotowego | Kluczowy Problem |

|---|---|---|---|

| Tytan | 60–120 m/min | Wysoki | Odprowadzanie ciepła |

| Stal nierdzewna | 80–150 m/min | Średni-Wysoki | Umocnienie plastyczne |

| Włókno węglowe | 100–250 m/min | Niski | Rozdrabnianie włókien |

Jak wynika z badań wydajności obróbki, konstrukcje ze skośnym łożem umożliwiają szybsze zmiany prędkości przy jednoczesnym zachowaniu dokładności pozycjonowania w zakresie ±2 mikronów.

Zarządzanie temperaturą podczas ciągłych operacji cięcia

Układ skośnego łoża o kącie około 45 do 60 stopni sprzyja lepszemu odprowadzaniu ciepła, zapobiegając powstawaniu gorących stref wokół kluczowych elementów. Gdy maszyny są wyposażone w wrzeciona chłodzone cieczą oraz ramy utrzymujące stabilną temperaturę, odkształcają się minimalnie – mówimy o wartości poniżej 5 mikronów po ośmiogodzinnym użytkowaniu, nawet przy obróbce trudnych materiałów takich jak stopy niklu. Nowoczesne technologie chłodzenia z dwoma oddzielnymi obwodami redukują zużycie chłodziwa o około trzydzieści procent w porównaniu z tradycyjnymi metodami zalewowymi. A najlepsze? Koniec narzędzia pozostaje wystarczająco chłodny, poniżej 650 stopni Celsjusza, nawet podczas intensywnych operacji toczenia, które doprowadzają maszyny do granic ich możliwości.

Wybór odpowiedniego tokarki ze skośnym łożem: dopasowanie maszyny do zastosowania i przyszłych potrzeb

Ocena złożoności części, wymagań dotyczących precyzji oraz wielkości produkcji

Przy analizie części przeznaczonych do obróbki skrawaniem dużą rolę odgrywają złożoność wymiarowa i kształtowa. Części o średnicy mniejszej niż 300 mm najlepiej obrabiać na tokarkach z pochyłym łożem. Weźmy na przykład korpusy zaworów hydraulicznych – wymagają one bardzo wąskich tolerancji. Maszyny potrafiące zachować pozycję z dokładnością do 5 mikronów lub lepiej zgodnie ze standardem JIS B6336 znacząco zmniejszają straty czasu i pieniędzy spowodowane koniecznością poprawiania błędów w późniejszym etapie. Zgodnie z badaniami przeprowadzonymi przez instytut Ponemon w 2023 roku około siedmiu na dziesięć zakładów produkcyjnych realizujących serie poniżej 500 sztuk wybiera tokarki z pochyłym łożem, ponieważ umożliwiają one znacznie szybsze przełączanie się między różnymi zadaniami. Tymczasem producenci dużych serii nadal preferują zautomatyzowane systemy z płaskim łożem, ponieważ ich celem jest maksymalna wydajność bez konieczności częstych zmian narzędzi.

Całkowity koszt posiadania: równowaga między początkowym kosztem a długoterminową produktywnością

| Czynnik kosztowy | Zębaty zębaty | Tokarka z płaskim łożem |

|---|---|---|

| Inwestycja początkowa | $120k–$300k | $80k–$180k |

| Oszczędności dzięki wymianie narzędzi | 740 tys. USD / 5 lat | 320 tys. USD / 5 lat |

| Redukcja wskaźnika odpadów | średnio 3,1% | średnio 1,7% |

Chociaż tokarki z pochyłym łożem są o 20–40% droższe na wstępie, ich cykle są o 35% szybsze, a przestoje związane z wiórami o 60% niższe (według danych Okuma z 2022 roku), co zwykle pozwala osiągnąć zwrot inwestycji w ciągu 18 miesięcy w przypadku produkcji mieszanych materiałów.

Przyszłościowe rozwiązania z skalowalnymi sterownikami i gotowością do automatyzacji

Wiodący producenci obecnie integrują sterowniki gotowe do IIoT z obsługą integracji OPC UA, umożliwiając bezproblemowe łączenie z systemami robotycznego załadunku. Jeden z producentów urządzeń medycznych osiągnął niedawno 94% pracy bez nadzoru poprzez łączenie tokarek z łożem pod kątem 45° z modułowymi zmieniarkami palet – konfiguracja, której przewiduje się dominację na 38% rynku precyzyjnych komponentów do 2026 roku (ABI Research).

Rosnąca adopcja w sektorach produkcji pojazdów elektrycznych i urządzeń medycznych

Eksplozja popularności pojazdów elektrycznych znacznie zwiększyła popyt na tokarki ze skośnym łożem, o około 54% rocznie, szczególnie w produkcji końcówek baterii. Te maszyny, wyposażone w termicznie stabilne łoża z żeliwa HT300, potrafią utrzymać bardzo dokładne tolerancje ±0,002 mm, nawet podczas cięcia stopów aluminium na wysokich prędkościach. Tymczasem w sektorze produkcji sprzętu medycznego firmy odnotowują przyspieszenie cykli walidacji o prawie 30% dzięki narzędziom AI optymalizującym ścieżki cięcia na 60-stopniowych stołach skośnych używanych do obróbki tytanowych implantów kręgosłupa. To dobrze koresponduje z wytycznymi FDA z 2023 roku, które wymagają śledzenia precyzji w produkcji urządzeń medycznych. Ma to sens, ponieważ oba sektory wymagają absolutnej dokładności, choć z nieco innych powodów.

Sekcja FAQ

Jaka jest główna zaleta tokarki ze skośnym łożem w porównaniu z tokarką z płaskim łożem?

Główną zaletą tokarki z pochyłym łożem jest jej kątowy projekt, który umożliwia naturalne spadanie wiórów pod wpływem grawitacji, zmniejszając problemy z ponownym cięciem i poprawiając sztywność oraz dokładność.

W jaki sposób kąt pochylenia w tokarce wpływa na jej wydajność?

Kąty pochylenia, szczególnie 45° i 60°, poprawiają rozkład sił i stabilność termiczną, co przyczynia się do skuteczniejszego tłumienia drgań oraz wydłuża żywotność układów łożyskowych.

Jakie materiały najlepiej nadają się do obróbki na tokarce z pochyłym łożem?

Tokarki z pochyłym łożem świetnie sprawdzają się przy obróbce trudnych materiałów, takich jak tytan, stal nierdzewna, kompozyty z włókna węglowego i Inconel, dzięki swojej precyzji oraz możliwościom obsługi wysokich momentów obrotowych i różnorodnych prędkości wrzeciona.

W jaki sposób zarządzanie wiórami różni się w tokarkach z pochyłym łożem?

Tokarki z pochyłym łożem wykorzystują grawitację do wspomagania usuwania wiórów, znacząco redukując potrzebę interwencji ręcznej i przedłużając żywotność chłodziwa, co poprawia ogólną efektywność pracy.

Czy tokarki z pochyłym łożem są bardziej opłacalne w dłuższej perspektywie?

Chociaż tokarki z pochyłym łożem wiążą się z wyższym kosztem początkowym, to oferują znaczne oszczędności w długim okresie dzięki skróconym czasom cyklu, zmniejszonemu przestojowi i wydłużonej żywotności narzędzi, co prowadzi do szybszego zwrotu inwestycji.

Spis treści

- Zrozumienie tokarki z pochyłym łożem: projekt, konstrukcja i główne zalety

- Precyzyjna wydajność: dokładność i powtarzalność w obróbce o wysokich tolerancjach

- Efektywność operacyjna: zarządzanie wiórami, konserwacja i czas pracy

- Możliwości wrzeciona i kompatybilność materiałów dla wymagających zastosowań

-

Wybór odpowiedniego tokarki ze skośnym łożem: dopasowanie maszyny do zastosowania i przyszłych potrzeb

- Ocena złożoności części, wymagań dotyczących precyzji oraz wielkości produkcji

- Całkowity koszt posiadania: równowaga między początkowym kosztem a długoterminową produktywnością

- Przyszłościowe rozwiązania z skalowalnymi sterownikami i gotowością do automatyzacji

- Rosnąca adopcja w sektorach produkcji pojazdów elektrycznych i urządzeń medycznych

-

Sekcja FAQ

- Jaka jest główna zaleta tokarki ze skośnym łożem w porównaniu z tokarką z płaskim łożem?

- W jaki sposób kąt pochylenia w tokarce wpływa na jej wydajność?

- Jakie materiały najlepiej nadają się do obróbki na tokarce z pochyłym łożem?

- W jaki sposób zarządzanie wiórami różni się w tokarkach z pochyłym łożem?

- Czy tokarki z pochyłym łożem są bardziej opłacalne w dłuższej perspektywie?