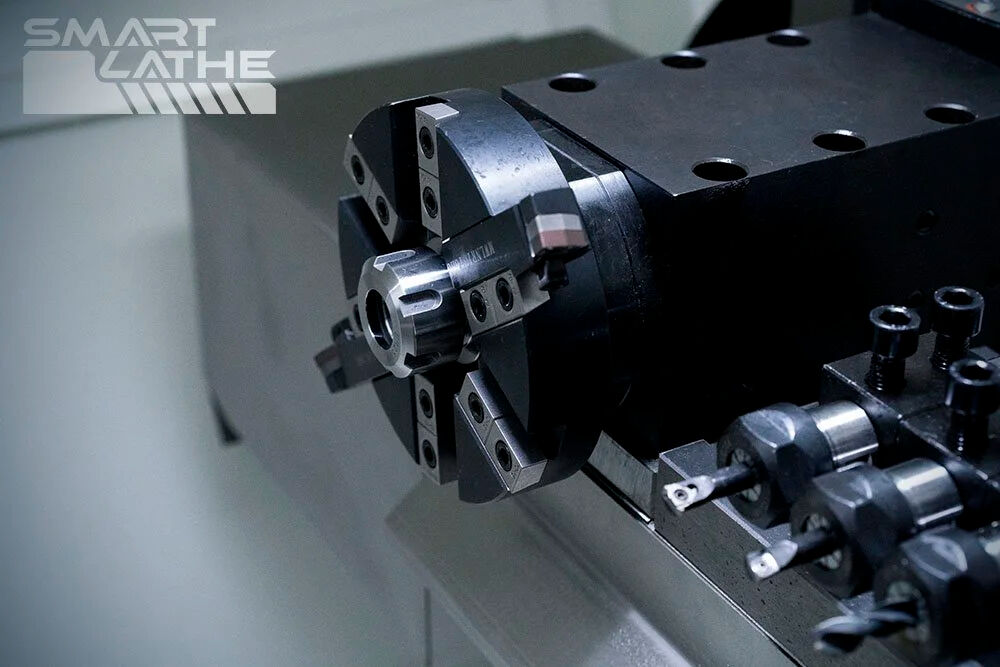

Razumijevanje kosog tokarstvenog stroja: dizajn, struktura i ključne prednosti

Kosi tok naspram ravni CNC tok: Osnovne strukturne razlike

Ono što zaista razlikuje ove strojeve je način na koji su izgrađeni oko kuta ležaja. Kod kosih tokova, dijelovi se postavljaju pod kutovima od približno 30 stupnjeva sve do 75 stupnjeva, umjesto da leže potpuno ravno na tradicionalnim vodoravnim ležajima. Ova kosa konfiguracija zapravo pomaže u prirodnom odvođenju strugotina gravitacijom, čime se smanjuju dosadni problemi ponovnog rezanja koje imamo pri obradi aluminija. Prema Machine Tool Digestu iz 2023. godine, to može smanjiti takve probleme čak za 85%. Još jedna velika prednost proizlazi iz trokutastog oblika samih kosih ležajeva. Oni nude znatno veću otpornost na torzivne sile u usporedbi s redovitim ravnim ležajevima. Neki testovi pokazuju da poboljšanje krutosti doseže oko 40%, zbog čega su posebno pogodni za poslove kod kojih dolazi do čestih prekida rezanja, a da pritom ne gube na preciznosti.

kutovi nagiba od 45° i 60° s lijevanim željezom HT300: Povećana krutost i stabilnost

Preferirane konfiguracije od 45° i 60° kombiniraju optimiziranu raspodjelu sile s bazama od visokokvalitetnog lijevanog željeza HT300. Ovaj mineralima ojačani materijal postiže vlačnu čvrstoću od 300 MPa, smanjujući prigušenje harmonijskih vibracija za 35% u usporedbi sa standardnim sortama lijevanog željeza. Nedavne studije potvrđuju da kreveti od 60° poboljšavaju termalnu stabilnost za 22% tijekom neprekidnih radnih ciklusa od 8 sati, osobito kod obrade nerđajućeg čelika.

Pružanje vibracija i prednosti kose geometrije

Kosi raspored usmjerava sile rezanja aksijalno u bazu stroja, a ne lateralno. Ova mehanička prednost smanjuje progib okvira na ∙0,003 mm/metar pod punim opterećenjem, produljujući vijek trajanja ležajeva za 30–50%. U kombinaciji s prethodno napregnutim linearnim vodicima, dizajn postiže vrijednosti hrapavosti površine Ra 0,4 µm čak i kod kaljenih čelika.

Ključna poboljšanja performansi:

- 50% brže uklanjanje strugotine u odnosu na ravne krevete

- 25% niže vrijeme prosta stroja (istraživanja operatera tijekom 4 godine)

- 18% uštede energije kroz smanjene gubitke zbog vibracija

Industrijske studije obrade potvrđuju ove strukturne prednosti u proizvodnim okruženjima zrakoplovne i medicinske opreme.

Preciznost i učinkovitost: Točnost i ponovljivost kod obrade s visokim tolerancijama

Točnost vretena i sustava za posmak na kosi ležaj CNC tokarilicama

Kosi ležajevi imaju prirodnu krutost koja održava točnost sustava vretena na oko ±2 mikrona, čak i prilikom izvođenja teških rezova tijekom duljih razdoblja, prema nedavnim istraživanjima NIST-a. Što omogućuje ovo? Pa, ovi strojevi opremljeni su ugrađenim motorima pogona posmaka te jakim linearnim vodilicama koje smanjuju luft na manje od 0,001 inča tijekom složenih operacija navijanja ili konturiranja. U usporedbi s ravnom ležajnicom kod koje gravitacija može uzrokovati provisavanje tijekom vremena, tipični kut od 45 do 60 stupnjeva kosih ležaja pomaže u sprečavanju pomaka osi pod opterećenjem. To znači da alati ostaju na pravom putu tijekom cijelih serija proizvodnje, osiguravajući dosljednost između dijelova izrađenih u različitim trenucima.

Otpornost na toplinsku deformaciju kroz optimizirani dizajn okvira

Suvremeni kosocrtni tokovi opremljeni okvirima od lijevanog željeza HT300 pokazuju otprilike 18% manje toplinskog širenja u odnosu na uobičajene čelične okvire kada su izloženi istim silama rezanja. Umjesto da vode kanale za rashladno sredstvo duž vanjskih kućišta, mnogi proizvođači ih sada usmjeravaju kroz unutarnje strukturne rebra. Ovim izborom dizajna pomaže se u smanjenju dosadnih razlika u temperaturi po cijeloj mašini koje mogu dovesti do malih, ali problematičnih dimenzijskih promjena na mikron razini. Dodavanje ležajeva vretena s četiri točke kontakta dodatno poboljšava toplinsku stabilnost, održavajući dijelove dosljedno pozicionirane unutar oko 3 mikrona tijekom čitave 8-satne smjene. Za radionice koje svakodnevno rade s vrlo uskim tolerancijama, ova poboljšanja donose stvarnu razliku u kvaliteti proizvoda i pouzdanosti strojeva.

Studija slučaja: Postizanje vrlo uskih tolerancija u proizvodnji komponenata za zrakoplovnu industriju

Jedan veći proizvođač dijelova za zrakoplovnu industriju smanjio je odbacivanje tijela hidrauličnih ventila skoro za tri četvrtine kada je prešao na koso postavljene tokarilice opremljene aktivnim sustavima za kontrolu vibracija. Ovi napredni strojevi održali su impresivnu toleranciju koncentričnosti od 4 mikrometra prilikom proizvodnje bušona od Inconel 718 u serijama od 300 jedinica bez potrebe za ponovnom kalibracijom. Takva dosljednost ključna je za dobivanje FAA certifikacije za zrakoplovne komponente. Gledajući što se trenutačno događa u različitim sektorima proizvodnje, vidimo da postoje slični zahtjevi za ekstremnom preciznošću i na drugim područjima. Proizvođači medicinskih uređaja traže implante s varijacijom manjom od pet mikrometara, a proizvođači električnih vozila također zahtijevaju vrlo strogih specifikacija za svoje pogonske komponente.

Operativna učinkovitost: Upravljanje strugotinom, održavanje i vrijeme rada

Uklanjanje strugotine uz pomoć gravitacije u kosi postavljenim konfiguracijama

Moderni CNC tokarilice obično imaju nagib od 30 do 45 stupnja koji djeluje s gravitacijom, a ne protiv nje, što pomaže u odvajanju metalnih strugotina od mjesta gdje se zapravo vrši rezanje. Prema podacima predstavljenim na IMTS-u 2023., ovaj dizajn smanjuje potrebu za ručnim uklanjanjem strugotina u otprilike 9 od 10 poslova obrade čelika, jer većina otpada jednostavno pada ravno na transportere ili u spremnike ispod. Operateri na radnoj površini primijetili su još nešto — mnogi kažu da im promjena poslova traje otprilike 38 posto brže kada rade s ovakvim kosičastim postoljima nego s tradicionalnim ravim. Razlika je u tome što je manje problema s ostacima koji ometaju tijekom postavljanja.

Smanjenje vremena prosta i produljenje vijeka trajanja rashladne tekućine

Sustavi za filtraciju čestica ugrađeni u kosi tokarni stroj pomažu u održavanju hlađenja čistim filtriranjem sitnih čestica manjih od 50 mikrona. Prema istraživanju objavljenom prošle godine, koje je proučavalo različite načine obrade čestica tijekom obrade, pogoni koji su kombinirali ove filtre s automatskim postupcima čišćenja povećali su vijek trajanja rashladne tekućine skoro 67%. Tvornice također počinju uvođenje stvarnog vremenskog nadzora debljine rashladne tekućine, što pomaže u određivanju trenutka kada je potrebna zamjena. Ovaj jednostavni dodatak može uštedjeti između dvanaest i osamnaest tisuća dolara godišnje samo na troškovima rashladne tekućine za prosječne proizvodne pogone.

Utjecaj na troškove održavanja strojeva i čistoću radionice

Kosi dizajn ležaja smanjuje ponovnu cirkulaciju dosadnih abrazivnih strugotina tijekom obrade aluminija, što znači da tvornice znatno rjeđe moraju mijenjati ležajeve vretena. Radionice koje su prešle na ovu konfiguraciju imaju otprilike 23 posto manje povreda vezanih za klizanje na podu, prema podacima OSHA-e iz prošle godine, a radnici svakoga dana provode gotovo 20% manje vremena čisteći nered. Postoji još jedna prednost koja vrijedi spomenuti. Kada pogoni aktivno upravljaju strugotinama umjesto da dopuste njihovo nakupljanje, električne ormariće ostaju čistiji dulje vrijeme. Nedavna analiza termalnog upravljanja zapravo je utvrdila da komponente traju gotovo 30% duže kada se drže u zatvorenim sustavima uz dobre prakse kontrole strugotina.

Mogućnosti vretena i kompatibilnost materijala za zahtjevne primjene

Zahtjevi okretnog momenta i brzine za nerđajući čelik, titan i kompozite

Kosina strugova danas mora prilagoditi sposobnosti vretena pri radu s materijalima od čvrstog nerđajućeg čelika do onih složenih kompozitnih materijala. Kada se obrađuju tvrde materije poput titanijuma na brzinama rezanja od oko 60 do 120 metara u minuti, proizvođači se oslanjaju na vretena s visokim okretnim momentom kako bi održali glatki kvalitet površine unatoč svim silama koje djeluju. Situacija se mijenja kada pređemo na armirane plastike s ugljičnim vlaknima. Ovi materijali zahtijevaju znatno veće brzine vrtnje vretena između 18k i 24k RPM kako bi se spriječilo odvajanje slojeva tijekom obrade, a istovremeno osigurano učinkovito uklanjanje strugotine bez oštećenja obratka. Postizanje ovog balansa ključna je razlika u kvaliteti proizvodnje u različitim sektorima proizvodnje.

| Materijal | Opseg brzine vretena | Zahtjev za okretnim momentom | Ključni izazov |

|---|---|---|---|

| Titan | 60–120 m/min | Visoko | Odvođenje topline |

| Nehrđajući čelik | 80–150 m/min | Srednja-Visoka | Očvršćivanje deformacijom |

| Ugljikovo vlakno | 100–250 m/min | Niska | Rascjepivanje vlakana |

Kao što je istaknuto u studijama o performansama obrade, konstrukcije kosi ležaj omogućuju brže prijelaze brzine uz održavanje položajne točnosti unutar ±2 mikrona.

Upravljanje toplinom tijekom kontinuiranih operacija rezanja

Postavka kosi ležaj pod kutom od oko 45 do 60 stupnjeva pomaže u boljem odvođenju topline jer sprječava stvaranje vrućih točaka oko ključnih dijelova. Kada strojevi imaju spindlee hlađene tekućinom uz okvire koji održavaju temperaturnu ravnotežu, deformacije su zanemarive – govorimo o manje od 5 mikrona nakon osam sati neprekidnog rada, čak i s teškim materijalima poput nikalnih legura. Novija tehnologija hlađenja s dva odvojena kruga smanjuje potrošnju rashladnog sredstva za otprilike trideset posto u usporedbi s tradicionalnim metodama poplavnog hlađenja. A najbolje od svega? Vrh alata ostaje dovoljno hladan, ispod 650 stupnjeva Celzijevih, čak i tijekom vrlo intenzivnih grubišnih rezova koji opterećuju opremu na granicama njenih mogućnosti.

Odabir odgovarajućeg tokarilice s kosi ležaj: prilagodba stroja primjeni i budućim potrebama

Procjena složenosti dijela, zahtjeva za točnošću i količine proizvodnje

Kada se promatraju dijelovi za obradu, dimenzije i oblik složenosti imaju veliki značaj. Dijelovi manji od 300 mm u promjeru obično najbolje rade na kosim strugovima. Uzmimo primjer tijela hidrauličnih ventila — ovi dijelovi zahtijevaju izuzetno male dopuštenje odstupanja. Strojevi koji mogu održavati poziciju unutar 5 mikrona ili bolje, prema standardu JIS B6336, znatno smanjuju gubitak vremena i novca zbog ispravljanja pogrešaka kasnije. Prema istraživanju Instituta Ponemon iz 2023. godine, oko sedam od deset proizvodnih radionica koje rade male serije ispod 500 komada koristi kose strugove jer omogućuju mnogo brže prebacivanje između različitih poslova. S druge strane, proizvođači velikih serija uglavnom koriste automatizirane ravne strugove jer žele maksimalnu proizvodnju bez brige o čestim zamjenama alata.

Ukupni trošak vlasništva: Ravnoteža između početne cijene i dugoročne produktivnosti

| Faktor cijene | Sklonite ležajeve obrađivače | Ravni strug |

|---|---|---|

| Početni ulog | $120k–$300k | $80k–$180k |

| Ušteda pri zamjeni alata | 740.000 USD / 5 godina | 320.000 USD / 5 godina |

| Smanjenje stope otpada | prosječno 3,1% | prosječno 1,7% |

Iako koso postavljene postelje koštaju 20–40% više na početku, njihova ciklička vremena su za 35% brža, a vrijeme prostoja vezano uz strugotine je za 60% niže (prema podacima Okume iz 2022.), što obično rezultira povratom ulaganja unutar 18 mjeseci kod proizvodnje s različitim materijalima.

Osiguranje budućnosti s mjerljivim kontrolama i spremnošću za automatizaciju

Vodeći proizvođači sada ugrađuju kontrole spremne za IIoT koje podržavaju OPC UA integraciju za besprijekornu integraciju robotskog opterećivanja. Proizvođač medicinskih uređaja nedavno je ostvario 94% obrade bez prisustva osoblja tako što je kombinirao tokarilice s koso postavljenom posteljom od 45° s modularnim mijenjačima paleta — konfiguracija koja će, prema procjenama, dominirati 38% tržišta preciznih komponenti do 2026. godine (ABI Research).

Rastuća primjena u sektorima proizvodnje električnih vozila i medicinskih uređaja

Procvat električnih vozila znatno je povećao potražnju za koso postavljenim tokovima, otprilike 54% godišnje, posebno u proizvodnji priključaka za baterije. Ove strojeve s toplinski stabilnim krevetima od lijevanog željeza HT300 mogu održati vrlo male tolerancije od ±0,002 mm čak i dok rezaju aluminijumske legure na visokim brzinama. U međuvremenu, u sektoru proizvodnje medicinske opreme, tvrtke bilježe ubrzanje validacijskih ciklusa za gotovo 30% zahvaljujući AI alatima koji optimiziraju putanje rezanja na tim 60-stupanjskim kosim krevetima korištenima za titanove spinalne implante. To se zapravo dobro podudara s onim što je FDA objavila u svojim pravilima iz 2023. godine o potrebi praćenja preciznosti u proizvodnji medicinskih uređaja. Ima smisla, s obzirom da obje industrije zahtijevaju izuzetnu točnost, ali iz blago različitih razloga.

FAQ odjeljak

Koja je glavna prednost kosa postavljenog tokara u odnosu na ravni tokar?

Glavna prednost kosijskog tokarilnog stroja je njegov kutni dizajn, koji omogućuje prirodno odvođenje strugotine pod djelovanjem gravitacije, smanjujući probleme s ponovnim rezanjem i poboljšavajući krutost i preciznost.

Kako kut nagiba na tokarilnom stroju utječe na njegovu učinkovitost?

Kutovi nagiba, posebice 45° i 60°, poboljšavaju raspodjelu sila i termičku stabilnost, pridonose učinkovitijem gušenju vibracija te povećanju vijeka trajanja ležajnih sustava.

Koji su materijali najpogodniji za obradu na kosijskom tokarilnom stroju?

Kosijski tokarilni strojevi izvrsno se pokazuju kod obrade tvrdih materijala poput titana, nerđajućeg čelika, kompozita od ugljičnih vlakana i Inconela, zahvaljujući svojoj preciznosti i sposobnosti rada s visokim okretnim momentom te različitim brzinama vretena.

Kako se upravljanje strugotinom razlikuje kod kosijskih tokarilnih strojeva?

Kosijski tokarilni strojevi koriste gravitaciju kako bi olakšali uklanjanje strugotine, znatno smanjujući potrebu za ručnim intervencijama i produljujući vijek trajanja rashladne tekućine, time poboljšavajući ukupnu operativnu učinkovitost.

Je li kosi tokovi isplativiji na duge staze?

Iako kosi tokovi podrazumijevaju veće početne troškove, oni omogućuju značajne uštede na duge staze kroz poboljšano vrijeme ciklusa, smanjenje vremena prostoja i povećanje vijeka trajanja alata, što rezultira bržim povratom uloženog kapitala.

Sadržaj

- Razumijevanje kosog tokarstvenog stroja: dizajn, struktura i ključne prednosti

- Preciznost i učinkovitost: Točnost i ponovljivost kod obrade s visokim tolerancijama

- Operativna učinkovitost: Upravljanje strugotinom, održavanje i vrijeme rada

- Mogućnosti vretena i kompatibilnost materijala za zahtjevne primjene

-

Odabir odgovarajućeg tokarilice s kosi ležaj: prilagodba stroja primjeni i budućim potrebama

- Procjena složenosti dijela, zahtjeva za točnošću i količine proizvodnje

- Ukupni trošak vlasništva: Ravnoteža između početne cijene i dugoročne produktivnosti

- Osiguranje budućnosti s mjerljivim kontrolama i spremnošću za automatizaciju

- Rastuća primjena u sektorima proizvodnje električnih vozila i medicinskih uređaja

-

FAQ odjeljak

- Koja je glavna prednost kosa postavljenog tokara u odnosu na ravni tokar?

- Kako kut nagiba na tokarilnom stroju utječe na njegovu učinkovitost?

- Koji su materijali najpogodniji za obradu na kosijskom tokarilnom stroju?

- Kako se upravljanje strugotinom razlikuje kod kosijskih tokarilnih strojeva?

- Je li kosi tokovi isplativiji na duge staze?