A ferdeágyas esztergagép megértése: tervezés, szerkezet és fő előnyök

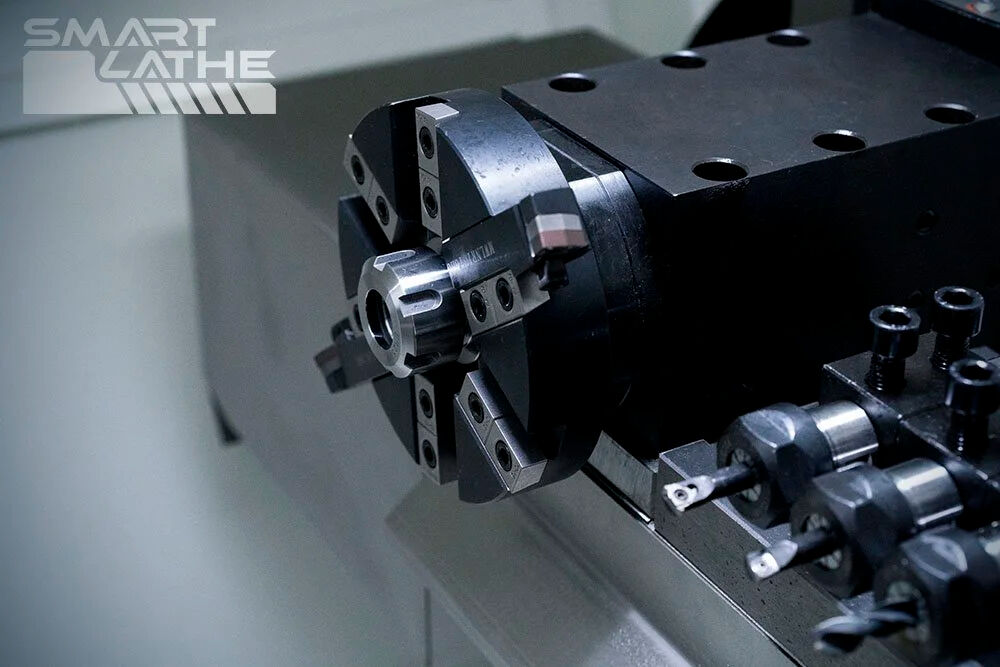

Ferdeágyas és laposágyas CNC esztergák összehasonlítása: alapvető szerkezeti különbségek

Ami valóban különbséget jelent ezeknél a gépeknél, az az ágy szögén alapuló felépítésük. A ferdeágyas esztergáknál az alkatrészek nem teljesen vízszintesen, hanem hagyományos vízszintes ágyak helyett kb. 30 foktól akár 75 fokig terjedő szögben helyezkednek el. Ez a ferde elrendezés lehetővé teszi, hogy a forgács természetes módon lehulljon a gravitáció hatására, csökkentve ezzel az alumínium megmunkálásánál gyakori újraforgácsolás problémáját. A Machine Tool Digest 2023-as adatai szerint ez az elrendezés akár 85%-kal is csökkentheti ezeket a problémákat. Egy másik nagy előny a ferdeágyak háromszögletű alakjából adódik. Ezek lényegesen jobb ellenállást nyújtanak a csavaróerőkkel szemben, mint a hagyományos lapos ágyak. Egyes tesztek szerint a merevség javulása akár 40% is lehet, ami különösen előnyös olyan munkák esetén, ahol a megmunkálás gyakran megszakad, anélkül hogy pontosságot veszítenének.

45° és 60°-os ferdeségi szögek HT300 öntöttvasból: Merevség és stabilitás növelése

A kedvelt 45° és 60° konfigurációk optimalizált erőeloszlást biztosítanak, magas minőségű HT300 öntöttvas alapokkal kombinálva. Ez a ásványi anyaggal megerősített anyag 300 MPa húzószilárdságot ér el, csökkentve a harmonikus rezgéseket 35%-kal az átlagos öntöttvas fajtákhoz képest. Legújabb tanulmányok szerint a 60°-os gépágyak javítják a hőmérsékleti stabilitást 22%-kal 8 órás folyamatos üzem mellett, különösen rozsdamentes acél forgácsolása során.

Dőlt geometria rezgéscsillapító és élettartam-növelő előnyei

A dőlt elrendezés a vágóerőket axiálisan irányítja a gépalapba, oldalirányú helyett. Ez a mechanikai előny csökkenti a vázszerkezet deformációját teljes terhelés mellett ∙0,003 mm/méterre, így megnöveli a csapágyak élettartamát 30–50%-kal. Előfeszített lineáris vezetékekkel kombinálva a megoldás akár keményített acélok esetén is Ra 0,4 µm felületi érdességet ér el.

Kulcsfontosságú teljesítménynövekedés:

- 50%-kal gyorsabb forgácseltávolítás lapos gépágyakhoz képest

- 25%-kal alacsonyabb gépállás-idő (4 évre kiterjedő üzemeltetői felmérések alapján)

- 18%-os energia-megtakarítás csökkentett rezgési veszteségeken keresztül

Az ipari megmunkálási tanulmányok megerősítik ezeket a szerkezeti előnyöket az űrrepülési és az orvostechnikai termelési környezetekben.

Pontos teljesítmény: pontosság és ismételhetőség magas tűréshatárú megmunkálás során

Orsó- és előtolórendszer pontossága ferdeágyas CNC esztergákon

A ferdeágyas esztergák természetes merevséggel rendelkeznek, amely az orsórendszereket körülbelül ±2 mikron pontosságon tartja, még hosszabb ideig tartó, intenzív megmunkálás közben is, ahogyan azt a NIST legutóbbi tanulmányai is kimutatták. Mi teszi ezt lehetővé? Ezek a gépek beépített előtolómotorokkal és erős lineáris vezetékekkel vannak felszerelve, amelyek csökkentik a holtjátékot 0,001 hüvelyk alá összetett menetesztergálás vagy kontúrmegmunkálás során. A laposágyas modellekkel szemben, ahol a gravitáció idővel süllyedést okozhat, a tipikus 45–60 fokos ferdeágy-szög megakadályozza a tengelyirányú elmozdulást terhelés hatására. Ez azt jelenti, hogy a szerszámok pontosan maradnak a pályán a teljes gyártási folyamat során, biztosítva az egymást követő termelési ciklusokban készült alkatrészek konzisztenciáját.

Hőmérsékleti Deformáció Állóság Optimalizált Keretkialakítással

A modern döntött ágyas esztergák HT300 öntöttvas kerettel körülbelül 18%-kal kevesebb hőtágulást mutatnak ugyanazon vágóerők hatására, mint a hagyományos acélkeretek. A gyártók egyre inkább nem a külső burkolaton vezetik a hűtőfolyadék-csatornákat, hanem a belső szerkezeti bordákon keresztül. Ez a tervezési megoldás segít csökkenteni azokat a bosszantó hőmérséklet-különbségeket a gép egészén, amelyek mikron szintű, apró, de problémás mérethatásokhoz vezethetnek. A négy ponton érintkező orsóbearingszek hozzájárulnak a hőstabilitáshoz, és biztosítják, hogy az alkatrészek pozíciója közel 3 mikronon belül maradjon az egész 8 órás műszak alatt. Azoknak a műhelyeknek, amelyek napi szinten szigorú tűrésekkel dolgoznak, ezek a fejlesztések valódi különbséget jelentenek a termékminőségben és a gép megbízhatóságában.

Esettanulmány: Szoros Tűrések Elérése Légiközlekedési Alkatrészek Gyártása Során

Egy jelentős repülőgépipari alkatrészgyártó majdnem háromnegyedével csökkentette a visszautasított hidraulikus szelepházak számát, amikor áttért a ferdeágyas esztergákra, amelyek aktív rezgésirányító rendszerekkel vannak felszerelve. Ezek az avanzsált gépek lenyűgöző, 4 mikrométeres koncentricitási tűrést tartottak fenn Inconel 718 anyagú bushingok sorozatgyártása során, 300 darabos tételenként, kalibráció nélkül. Ilyenfajta konzisztencia elengedhetetlen ahhoz, hogy repülőgépalkatrészekre FAA-tanúsítványt kapjanak. Ha megnézzük, mi történik jelenleg a gyártóipari szektorokban, hasonló igényeket látunk más területeken is a szélsőséges pontossággal kapcsolatban. Az orvosi berendezéseket gyártó vállalatok olyan implantátumalkatrészeket kérnek, amelyek eltérése kevesebb, mint öt mikrométer, és az elektromos járműveket gyártó cégek is hasonlóan szigorú specifikációkat követelnek meg hajtáslánc-alkatrészeik esetében.

Üzemeltetési hatékonyság: forgácskezelés, karbantartás és üzemidő

Gravitációs segédlettel történő forgácseltávolítás ferdeágyas kialakításban

A modern CNC esztergák általában 30 és 45 fokos dőlésszöggel rendelkeznek, amely a gravitációval, nem ellene működik, így segíti a forgácsok eltávolítását a vágóél közeléből. Az IMTS 2023-on bemutatott adatok szerint ez a kialakítás körülbelül 10 acélmegmunkálási munkából 9 esetben csökkenti az egyszerűbb kézi forgácseltávolítás szükségességét, mivel a törmelék nagy része közvetlenül lehull a szalag vagy a gyűjtőedénybe. A gyártósori munkások érdekes megfigyelést is tettek: sokan állítják, hogy a gépcserék körülbelül 38 százalékkal gyorsabbak ezekkel a dőlt ágyas gépekkel, mint a hagyományos lapos ágyas modellekkel. Ennek oka, hogy a beállítás során kevesebb gondot okoznak az útban lévő maradék darabkák.

A leállási idő csökkentése és a hűtőfolyadék élettartamának meghosszabbítása

A ferdeágyas esztergákba beépített chippelési szűrőrendszerek segítenek tisztán tartani a hűtőfolyadékokat, mivel kiszűrik az 50 mikronnál kisebb apró részecskéket. Egy tavaly megjelent kutatás szerint, amely különböző módszereket vizsgált a forgács kezelésére megmunkálás közben, azok a gyártók, amelyek ezeket a szűrőket automatikus tisztítási folyamatokkal kombinálták, hűtőfolyadék-élettartamukat majdnem 67%-kal növelték. A gyárak egyre inkább bevezetik a hűtőfolyadék sűrűségének valós idejű ellenőrzését is, ami segít meghatározni, mikor kell cserélni. Ez az egyszerű fejlesztés évente tizenkét-tizennyolcezer dollár megtakarítást eredményezhet csupán a hűtőfolyadék-költségek terén átlagos méretű gyártóüzemeknél.

Hatás a gépkarbantartási költségekre és a műhely tisztaságára

A ferdeágyas kialakítás csökkenti a zavaró, újra bekerülő maróforgácsok mennyiségét az alumínium megmunkálása során, ami azt jelenti, hogy a gépműhelyek sokkal ritkábban cserélik ki az orsógörgőket. Azok a műhelyek, amelyek áttértek erre a rendszerre, az előző év OSHA adatai szerint körülbelül 23 százalékkal kevesebb, csúszással kapcsolatos sérülést tapasztaltak, ráadásul a dolgozók naponta majdnem 20 százalékkal kevesebb időt töltenek a takarítással. Emellett van még egy érdemes előny is. Amikor a gyártóüzemek proaktívan kezelik a forgácsokat, ahelyett, hogy hagynák felhalmozódni őket, az elektromos szekrények hosszabb ideig maradnak tisztábbak. Egy friss hőkezelési elemzés valójában azt találta, hogy az alkatrészek majdnem 30 százalékkal tovább tartanak, ha zárt rendszerben tartják őket, és hatékony forgácskezelési gyakorlatok vannak érvényben.

Orsó teljesítmény és anyagkompatibilitás igényes alkalmazásokhoz

Nyomaték- és fordulatszám-igények rozsdamentes acélhoz, titánhoz és kompozitanyagokhoz

A ferdeágyas esztergák napjainkban alkalmazkodniuk kell az orsókapacitásukkal, akár kemény rozsdamentes acéllal, akár nehéz kompozit anyagokkal dolgoznak. Amikor olyan megmunkálhatatlan anyagokkal, például titánnal dolgoznak, ahol a vágási sebesség körülbelül 60–120 méter per perc, a gyártók erőteljes nyomatékú orsókra támaszkodnak, hogy sima felületet érjenek el annak ellenére, hogy jelentős erők hatnak. Más a helyzet viszont a szénszálerősítésű műanyagok esetében. Ezek az anyagok sokkal magasabb orsófordulatszámot igényelnek, 18 ezer és 24 ezer fordulat percenként között, hogy megakadályozzák a rétegek széthasadását a megmunkálás során, miközben hatékonyan eltávolítják a forgácsot anélkül, hogy megsértenék a munkadarabot. Ennek az egyensúlynak a megfelelő betartása dönti el a termelés minőségét számos gyártási ágazatban.

| Anyag | Főorsó fordulatszám tartomány | Nyomatékigény | Kulcsfontosságú kihívás |

|---|---|---|---|

| Titán | 60–120 m/perc | Magas | Hőelvezetés |

| Rozsdamentes acél | 80–150 m/perc | Közepes-Magas | Munka általi keményedés |

| Szénszál | 100–250 m/perc | Alacsony | Szálrepedezés |

A megmunkálási teljesítményre vonatkozó tanulmányokban megjegyzik, hogy a ferdeágyas kialakítás gyorsabb sebességváltást tesz lehetővé, miközben fenntartja a pozícionálási pontosságot ±2 mikronon belül.

Hőkezelés folyamatos vágási műveletek során

A körülbelül 45–60 fokos ferdeágyas elrendezés hatékonyabban távolítja el a hőt, mivel megakadályozza a forró pontok kialakulását a fontos alkatrészek környékén. Amikor a gépek folyadékhűtéses orsóval és hőmérséklet-stabil kerettel rendelkeznek, alig deformálódnak – beszélünk kevesebb mint 5 mikronos alakváltozásról nyolc órás folyamatos üzem után, még nehéz anyagok, például nikkelötvözetek megmunkálása esetén is. Az új típusú hűtési technológia, amely két külön áramkört használ, körülbelül harminc százalékkal csökkenti a szükséges hűtőfolyadék mennyiségét a hagyományos áradásos hűtési módszerekhez képest. És ami a legjobb? A vágóél elegendően hűvös marad, 650 °C alatt, még azokban az extrém durva vágásokban is, amelyek határesetig terhelik a berendezést.

Megfelelő ferdeágyas eszterga kiválasztása: a gép illesztése az alkalmazáshoz és a jövőbeli igényekhez

Alkatrészösszetettség, pontossági követelmények és gyártási mennyiség értékelése

Amikor megmunkálásra szánt alkatrészeket vizsgálunk, az alak- és méretbonyolultság nagyon fontos. Azok az alkatrészek, amelyek átmérője 300 mm alatti, általában a dőlt állványú esztergákhoz illeszkednek leginkább. Vegyük példának a hidraulikus szelepházakat – ezek extrém szoros tűrésekhez kötődnek. Olyan gépek, amelyek pozíciópontossága a JIS B6336 szabvány szerint 5 mikron vagy annál kisebb, jelentősen csökkentik a hibák miatti javításokból eredő idő- és pénzkiesést. A Ponemon Institute 2023-as kutatása szerint a 500 darabnál kisebb sorozatokat gyártó gyártóüzemek mintegy hétből tízben dőlt állványú gépeket választottak, mivel ezek sokkal gyorsabbak a feladatok közötti átállásban. Ugyanakkor a nagy sorozatú gyártók elsősorban automatizált lapos állványú rendszereket használnak, mivel számukra a maximális termelési teljesítmény a cél, anélkül hogy gyakori szerszámcserékkel kellene foglalkozniuk.

Teljes tulajdonlási költség: Kezdeti költség és hosszú távú termelékenység egyensúlya

| Költségtényező | Húzó ágyú forgács | Lapos ágyas eszterga |

|---|---|---|

| Kezdeti beruházás | $120e–$300e | $80e–$180e |

| Szerszámcseréből származó megtakarítás | $740e/5 év | $320e/5 év |

| Hibás termék arányának csökkentése | átlagosan 3,1% | átlagosan 1,7% |

Bár a ferdeágyas gépek beszerzési ára 20–40%-kal magasabb, ciklusidejük 35%-kal gyorsabb, és 60%-kal kevesebb, forgácsból eredő leállásuk van (Okuma 2022-es adatok), ami vegyes anyagú gyártás esetén általában 18 hónapon belüli megtérülést eredményez.

Jövőbiztosítás skálázható vezérléssel és automatizálási felkészültséggel

A vezető gyártók jelenleg már IIoT-kompatibilis vezérléseket építenek be, amelyek támogatják az OPC UA integrációt, lehetővé téve a zökkenőmentes robotos betöltést. Egy orvosi berendezéseket gyártó cég nemrég 94%-os 'fény nélküli' megmunkálást ért el 45°-os ferdeágyas esztergák és moduláris palettacsere-rendszerek párosításával – ezt a konfigurációt a pontossági alkatrészek piacának 38%-át foglalja majd el 2026-ra (ABI Research).

Növekvő elterjedtség az EV és az orvosi eszközgyártó szektorokban

Az elektromos járművek robbanásszerű elterjedése évente körülbelül 54%-kal növelte a ferdeágyas esztergák iránti keresletet, különösen az akkumulátorcsatlakozók gyártása terén. Ezek a gépek, amelyek hőálló HT300 öntöttvas ágyazzal rendelkeznek, akár ±0,002 mm-es szoros tűréshatárokat is képesek tartani, miközben nagy sebességgel darabolják az alumíniumötvözeteket. Eközben az orvostechnikai gyártás területén a vállalatok tapasztalatai szerint az érvényesítési ciklusok majdnem 30%-kal gyorsultak az olyan AI-eszközöknek köszönhetően, amelyek optimalizálják a vágási pályákat azon 60 fokos ferdeágyas gépeken, amelyek titán gerincimplantátumok előállítására szolgálnak. Ez valójában jól illeszkedik ahhoz, amit az FDA 2023-as szabályaiban közölt az orvosi eszközök gyártásában szükséges nyomonkövethető pontosságról. Érthető, hiszen mindkét iparág szilárd pontosságot igényel, bár kissé eltérő okokból.

GYIK szekció

Mi a ferdeágyas eszterga fő előnye a laposágyas esztergával szemben?

A ferdeágyas esztergák elsődleges előnye az, hogy ferdesége miatt a forgács természetes módon lehullhat a gravitáció hatására, csökkentve ezzel a újraforgácsolás problémáját, valamint javítva a merevséget és a pontosságot.

Hogyan befolyásolja az eszterga teljesítményét a ferde szög?

A 45°-os és 60°-os ferdeségi szögek javítják az erőeloszlást és a hőstabilitást, hatékonyabb rezgéscsillapítást biztosítva, emellett növelik a csapágyrendszerek élettartamát.

Mely anyagokhoz alkalmasak leginkább a ferdeágyas esztergák megmunkálására?

A ferdeágyas esztergák kiválóan alkalmasak nehéz anyagok, például titán, rozsdamentes acél, szénszálas kompozitok és Inconel megmunkálására, köszönhetően pontosságuknak és a nagy nyomaték, valamint változó orsósebességek kezelésére való képességüknek.

Hogyan különbözik a forgácseltávolítás a ferdeágyas esztergáknál?

A ferdeágyas esztergák a gravitációt használják a forgács eltávolításában, jelentősen csökkentve az emberi beavatkozás szükségességét és meghosszabbítva a hűtőfolyadék élettartamát, így javítva az üzemeltetési hatékonyságot.

Hosszú távon költséghatékonyabbak-e a ferdeágyas esztergák?

Bár a ferdeágyas esztergák nagyobb kezdeti költséggel járnak, jelentős hosszú távú megtakarítást kínálnak a ciklusidő javulása, a leállások csökkenése és a szerszámélettartam növekedése révén, ami gyorsabb megtérüléshez vezet.

Tartalomjegyzék

- A ferdeágyas esztergagép megértése: tervezés, szerkezet és fő előnyök

- Pontos teljesítmény: pontosság és ismételhetőség magas tűréshatárú megmunkálás során

- Üzemeltetési hatékonyság: forgácskezelés, karbantartás és üzemidő

- Orsó teljesítmény és anyagkompatibilitás igényes alkalmazásokhoz

-

Megfelelő ferdeágyas eszterga kiválasztása: a gép illesztése az alkalmazáshoz és a jövőbeli igényekhez

- Alkatrészösszetettség, pontossági követelmények és gyártási mennyiség értékelése

- Teljes tulajdonlási költség: Kezdeti költség és hosszú távú termelékenység egyensúlya

- Jövőbiztosítás skálázható vezérléssel és automatizálási felkészültséggel

- Növekvő elterjedtség az EV és az orvosi eszközgyártó szektorokban

-

GYIK szekció

- Mi a ferdeágyas eszterga fő előnye a laposágyas esztergával szemben?

- Hogyan befolyásolja az eszterga teljesítményét a ferde szög?

- Mely anyagokhoz alkalmasak leginkább a ferdeágyas esztergák megmunkálására?

- Hogyan különbözik a forgácseltávolítás a ferdeágyas esztergáknál?

- Hosszú távon költséghatékonyabbak-e a ferdeágyas esztergák?