Comprendre le tour à chariot incliné : conception, structure et avantages principaux

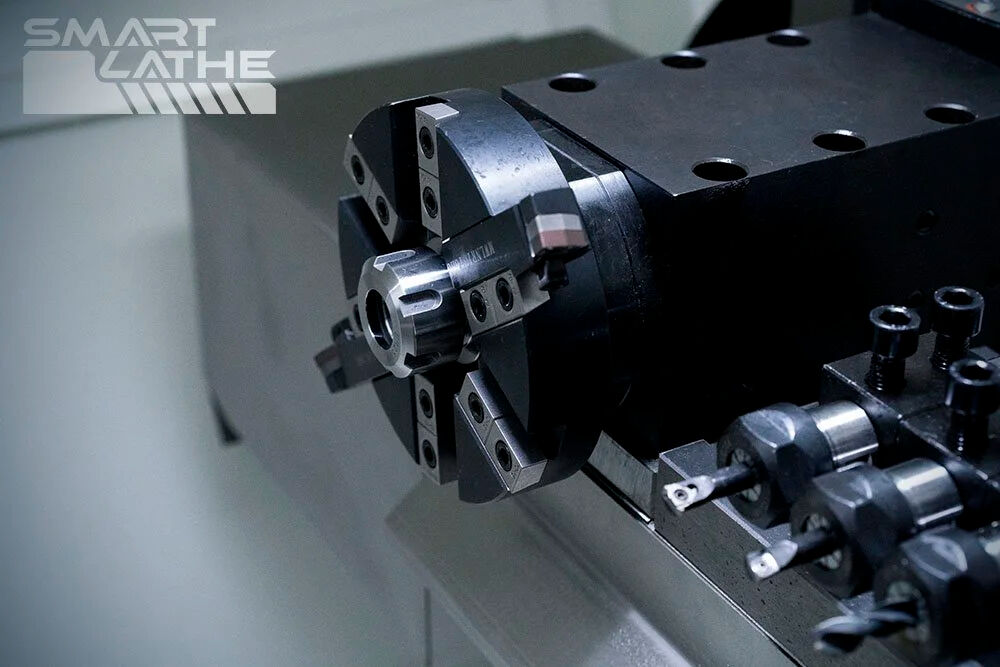

Tour à chariot incliné vs. tour CNC à chariot plat : différences structurelles fondamentales

Ce qui distingue vraiment ces machines, c'est leur conception axée sur l'angle du bâti. Sur les tours à chariot incliné, les pièces sont positionnées selon un angle compris entre environ 30 degrés et jusqu'à 75 degrés, au lieu d'être parfaitement horizontales comme sur les bâties traditionnels. Ce montage incliné permet aux copeaux de tomber naturellement sous l'effet de la gravité, réduisant ainsi les problèmes gênants de recoupe que l'on rencontre lors du travail de l'aluminium. Selon Machine Tool Digest en 2023, cela peut réduire ces incidents jusqu'à 85 %. Un autre avantage majeur provient de la forme triangulaire des bâties inclinés eux-mêmes. Ils offrent une bien meilleure résistance aux forces de torsion par rapport aux bâties plats classiques. Certaines études montrent que cette rigidité s'améliore d'environ 40 %, ce qui les rend particulièrement adaptés aux opérations d'usinage entrecoupées sans perte de précision.

angles d'inclinaison de 45° et 60° avec fonte HT300 : Amélioration de la rigidité et de la stabilité

Les configurations préférées à 45° et 60° combinent une répartition optimisée des forces avec des bases en fonte haute performance HT300. Ce matériau renforcé par des minéraux atteint une résistance à la traction de 300 MPa, réduisant les vibrations harmoniques de 35 % par rapport aux nuances standard de fonte. Des études récentes confirment que les lits à 60° améliorent la stabilité thermique de 22 % pendant des fonctionnements continus de 8 heures, particulièrement dans les applications de tournage d'acier inoxydable.

Avantages de la géométrie inclinée en termes d'amortissement des vibrations et de longévité

La disposition inclinée dirige les forces de coupe axialement vers la structure de la machine plutôt que latéralement. Cet avantage mécanique réduit la déformation du châssis à ∙0,003 mm/mètre sous charge maximale, prolongeant la durée de vie des roulements de 30 à 50 %. Associée à des guidages linéaires précontraints, cette conception permet d'obtenir des valeurs de rugosité de surface de Ra 0,4 µm, même sur aciers trempés.

Principaux gains de performance :

- évacuation des copeaux 50 % plus rapide par rapport aux lits plats

- 25 % de temps d'arrêt machine en moins (enquêtes menées auprès des opérateurs sur 4 ans)

- économie d'énergie de 18 % grâce à la réduction des pertes par vibrations

Des études de mécanique industrielle valident ces avantages structurels dans les environnements de production aérospatiale et de dispositifs médicaux.

Performance de Précision : Précision et Répétabilité en Usinage à Tolérances Élevées

Précision du Broche et du Système d'Avance sur les Tours à Bâti Incliné

Les tours à bâti incliné possèdent une rigidité naturelle qui maintient la précision des systèmes de broche à environ ±2 microns, même lors d'usinages lourds prolongés, selon des études récentes du NIST. Qu'est-ce qui rend cela possible ? Eh bien, ces machines sont équipées de moteurs d'entraînement d'avance intégrés ainsi que de rails linéaires robustes qui réduisent le jeu à moins de 0,001 pouce lors de travaux complexes de taraudage ou de profilage. Contrairement aux modèles à bâti plat où la gravité peut provoquer des affaissements au fil du temps, l'angle typique de 45 à 60 degrés des bâti inclinés aide à prévenir tout déplacement des axes sous charge. Cela signifie que les outils restent précis tout au long des cycles de production, assurant une cohérence entre les pièces fabriquées à différents moments.

Résistance à la déformation thermique grâce à une conception optimisée du bâti

Les tours modernes à lit incliné équipés de bâties en fonte HT300 présentent environ 18 % de dilatation thermique en moins que les bâties en acier classiques lorsqu'ils sont soumis aux mêmes efforts de coupe. Au lieu de faire circuler le liquide de refroidissement dans des canaux situés le long des carter extérieurs, de nombreux fabricants l'acheminent désormais à travers des nervures structurelles internes. Ce choix de conception permet de minimiser les différences de température indésirables à travers la machine, qui peuvent entraîner des variations dimensionnelles infimes mais problématiques au niveau du micron. L'ajout de roulements à broche à quatre points de contact apporte un complément de stabilité thermique, en maintenant les pièces constamment positionnées à environ 3 microns près sur une période continue de 8 heures. Pour les ateliers qui doivent respecter des tolérances strictes jour après jour, ces améliorations ont un impact réel sur la qualité du produit et la fiabilité de la machine.

Étude de cas : atteindre des tolérances serrées dans la production de composants aéronautiques

Un important fabricant de pièces aéronautiques a réduit de près des trois quarts les corps de valves hydrauliques rejetés lorsqu'il est passé à des tours parallèles équipés de systèmes de contrôle actif des vibrations. Ces machines avancées ont maintenu une tolérance de concentricité impressionnante de 4 micromètres tout en produisant des bagues en Inconel 718 par lots de 300 unités consécutives sans recalibrage. Une telle régularité est absolument essentielle pour obtenir la certification de la FAA sur les composants d'aéronefs. En observant ce qui se passe actuellement dans les différents secteurs de la fabrication, on constate des exigences similaires en matière de précision extrême. Les fabricants de dispositifs médicaux souhaitent des pièces d'implants avec une variation inférieure à cinq micromètres, et les constructeurs de véhicules électriques exigent également des spécifications tout aussi strictes pour leurs composants de transmission.

Efficacité opérationnelle : gestion des copeaux, maintenance et disponibilité

Évacuation assistée par gravité des copeaux dans les configurations à lit incliné

Les tours CNC modernes disposent généralement d'un angle incliné de 30 à 45 degrés qui exploite la gravité au lieu de s'y opposer, ce qui aide à repousser les copeaux de métal loin du lieu de coupe. Selon des données présentées à l'IMTS 2023, cette conception réduit le besoin de suppression manuelle des copeaux dans environ 9 cas sur 10 lors d'opérations d'usinage de l'acier, car la majorité des déchets tombe directement sur les tapis convoyeurs ou dans les bacs de collecte situés en dessous. Les opérateurs présents sur le terrain ont également remarqué un phénomène intéressant : beaucoup affirment que leurs changements de production sont environ 38 % plus rapides lorsqu'ils utilisent ces chariots inclinés plutôt que les modèles traditionnels à plateau plat. Cette différence s'explique par un gain de temps lié à la réduction des obstacles causés par les résidus pendant la préparation.

Réduction des temps d'arrêt et prolongation de la durée de vie du liquide de refroidissement

Les systèmes de filtration des copeaux intégrés aux tours à chariotage inclinés contribuent à maintenir les fluides de coupe propres en éliminant les particules inférieures à 50 microns. Selon une étude publiée l'année dernière portant sur différentes méthodes de gestion des copeaux lors de l'usinage, les installations ayant combiné ces filtres à des processus de nettoyage automatique ont vu la durée de vie de leurs fluides de coupe augmenter de près de 67 %. Les ateliers commencent également à mettre en œuvre des contrôles en temps réel de la viscosité du fluide de coupe, ce qui permet de déterminer quand il doit être remplacé. Cette simple amélioration peut permettre d'économiser entre douze et dix-huit mille dollars chaque année uniquement sur les coûts liés aux fluides de coupe pour des opérations de fabrication de taille moyenne.

Impact sur les coûts de maintenance des machines et la propreté de l'atelier

La conception à lit incliné réduit la recirculation des copeaux abrasifs pendant les opérations d'usinage de l'aluminium, ce qui signifie que les ateliers mécaniques remplacent les roulements de broche beaucoup moins fréquemment. Selon les données de l'OSHA de l'année dernière, les ateliers ayant adopté cette configuration constatent environ 23 % d'accidents liés aux glissades en moins sur le sol, et les travailleurs passent près de 20 % moins de temps chaque jour à nettoyer les désordres. Et il y a un autre avantage à mentionner également. Lorsque les installations gèrent leurs copeaux de manière proactive au lieu de les laisser s'accumuler, les armoires électriques restent propres plus longtemps. Une récente analyse de gestion thermique a effectivement révélé que les composants duraient presque 30 % plus longtemps lorsqu'ils étaient maintenus dans des systèmes fermés avec des pratiques adéquates de contrôle des copeaux.

Capacités de la broche et compatibilité des matériaux pour des applications exigeantes

Exigences de couple et de vitesse pour l'acier inoxydable, le titane et les composites

Les tours à lit incliné doivent aujourd'hui adapter leurs capacités de broche lorsqu'ils travaillent aussi bien avec des aciers inoxydables résistants que avec des matériaux composites complexes. Lorsqu'on usine des matériaux durs comme le titane à des vitesses de coupe comprises entre 60 et 120 mètres par minute, les fabricants comptent sur des broches à haut couple pour maintenir un fini de surface lisse malgré les forces en jeu. La situation change toutefois avec les plastiques renforcés de fibres de carbone. Ces matériaux exigent des vitesses de broche beaucoup plus élevées, comprises entre 18 000 et 24 000 tr/min, afin d'éviter la séparation des couches pendant l'usinage, tout en évacuant efficacement les copeaux sans endommager la pièce. Trouver le bon équilibre fait toute la différence en termes de qualité de production dans divers secteurs industriels.

| Matériau | Plage de vitesse de broche | Exigence de couple | Défi Principal |

|---|---|---|---|

| Titane | 60–120 m/min | Élevé | Dissipation de chaleur |

| L'acier inoxydable | 80–150 m/min | Moyen-Élevé | Durcissement par déformation |

| Fibre de carbone | 100–250 m/min | Faible | Éclatement des fibres |

Comme le montrent les études sur les performances d'usinage, les conceptions à lit incliné permettent des transitions de vitesse plus rapides tout en maintenant une précision positionnelle dans une plage de ±2 microns.

Gestion thermique lors des opérations de coupe continues

Une configuration à lit incliné d'environ 45 à 60 degrés permet une meilleure dissipation de la chaleur car elle empêche la formation de points chauds autour des composants essentiels. Lorsque les machines sont équipées de broches refroidies par liquide ainsi que de structures maintenues à température stable, elles se déforment à peine – on parle de moins de 5 microns après huit heures de fonctionnement ininterrompu, même avec des matériaux difficiles comme les alliages de nickel. Les nouvelles technologies de refroidissement à deux circuits indépendants réduisent la quantité de liquide de coupe nécessaire d'environ trente pour cent par rapport aux anciennes méthodes de refroidissement par inondation. Et le meilleur point ? La pointe de l'outil reste suffisamment froide, sous 650 degrés Celsius, même pendant les passes de dégrossissage très intenses qui poussent les équipements à leurs limites.

Choisir le bon tour à lit incliné : adapter la machine à l'application et aux besoins futurs

Évaluation de la complexité des pièces, des exigences de précision et du volume de production

Lorsqu'on examine des pièces à usiner, la complexité dimensionnelle et géométrique est un facteur déterminant. Les pièces de moins de 300 mm de large conviennent généralement mieux aux tours à lit incliné. Prenons l'exemple des corps de vannes hydrauliques : ils nécessitent des tolérances extrêmement serrées. Les machines capables de maintenir une précision de position inférieure ou égale à 5 microns, conformément à la norme JIS B6336, réduisent considérablement le temps et l'argent perdus à corriger des erreurs ultérieurement. Selon une étude de l'Institut Ponemon datant de 2023, environ sept ateliers de fabrication sur dix traitant des petites séries de moins de 500 pièces ont opté pour des tours à lit incliné, car ceux-ci permettent de passer d'un travail à l'autre beaucoup plus rapidement. En revanche, les fabricants à grande échelle privilégient principalement les systèmes automatisés à lit plat, car ils recherchent simplement un rendement maximal sans avoir à gérer fréquemment des changements d'outils.

Coût total de possession : équilibrer le coût initial et la productivité à long terme

| Facteur de coût | Tour à lit incliné | Tour à lit plat |

|---|---|---|

| Investissement initial | 120 000 $ – 300 000 $ | 80 000 $ – 180 000 $ |

| Économies liées au changement d'outils | 740 000 $ / 5 ans | 320 000 $ / 5 ans |

| Réduction du taux de rebut | moyenne de 3,1 % | moyenne de 1,7 % |

Bien que les tours à lit incliné coûtent 20 à 40 % plus cher initialement, leurs temps de cycle 35 % plus rapides et leurs pannes liées aux copeaux réduites de 60 % (selon les références Okuma 2022) permettent généralement un retour sur investissement en moins de 18 mois pour la production en matériaux mixtes.

Modernisation progressive avec des commandes évolutives et une préparation à l'automatisation

Les principaux fabricants intègrent désormais des commandes prêtes pour l'IIoT, prenant en charge l'intégration OPC UA pour une connexion transparente aux systèmes de chargement robotisés. Un fabricant de dispositifs médicaux a récemment atteint 94 % de fonctionnement sans intervention humaine en associant des tours à lit incliné de 45° à des changeurs de palettes modulaires — une configuration qui devrait dominer 38 % du marché des composants de précision d'ici 2026 (ABI Research).

Adoption croissante dans les secteurs de la fabrication de véhicules électriques et de dispositifs médicaux

L'essor des véhicules électriques a vraiment fait augmenter la demande de tours à chariot incliné d'environ 54 % chaque année, notamment pour la fabrication des bornes de batterie. Ces machines, dotées de lits en fonte HT300 thermiquement stables, peuvent maintenir des tolérances strictes de ±0,002 mm, même lors du découpage d'alliages d'aluminium à grande vitesse. Pendant ce temps, dans le secteur de la fabrication médicale, les entreprises constatent une accélération d'environ 30 % des cycles de validation grâce à des outils d'intelligence artificielle qui optimisent les trajectoires de coupe sur ces lits inclinés à 60 degrés utilisés pour les implants vertébraux en titane. Cela correspond bien aux règles émises par la FDA en 2023, exigeant une précision traçable dans la production des dispositifs médicaux. Ce n'est pas surprenant, car les deux industries ont besoin d'une précision absolue, mais pour des raisons légèrement différentes.

Section FAQ

Quel est l'avantage principal d'un tour à chariot incliné par rapport à un tour à chariot plat ?

L'avantage principal d'un tour à lit incliné réside dans son design en angle, qui permet aux copeaux de tomber naturellement sous l'effet de la gravité, réduisant ainsi les problèmes de recoupe et améliorant la rigidité et la précision.

Comment l'angle d'inclinaison d'un tour influence-t-il ses performances ?

Les angles d'inclinaison, notamment 45° et 60°, améliorent la répartition des forces et la stabilité thermique, contribuant à un amortissement plus efficace des vibrations et augmentant la durée de vie des systèmes de roulements.

Quels matériaux conviennent le mieux à l'usinage sur un tour à lit incliné ?

Les tours à lit incliné sont excellents pour usiner des matériaux difficiles comme le titane, l'acier inoxydable, les composites en fibre de carbone et l'Inconel, grâce à leur précision et à leur capacité à supporter un couple élevé et des vitesses de broche variées.

En quoi la gestion des copeaux diffère-t-elle sur les tours à lit incliné ?

Les tours à lit incliné utilisent la gravité pour faciliter l'évacuation des copeaux, réduisant considérablement le besoin d'intervention manuelle et prolongeant la durée de vie du liquide de coupe, améliorant ainsi l'efficacité opérationnelle globale.

Les tours à chariot incliné sont-ils plus rentables à long terme ?

Bien que les tours à chariot incliné impliquent un coût initial plus élevé, ils offrent des économies significatives à long terme grâce à des temps de cycle améliorés, une réduction des arrêts et une durée de vie accrue des outils, ce qui conduit à un retour sur investissement plus rapide.

Table des Matières

- Comprendre le tour à chariot incliné : conception, structure et avantages principaux

- Performance de Précision : Précision et Répétabilité en Usinage à Tolérances Élevées

- Efficacité opérationnelle : gestion des copeaux, maintenance et disponibilité

- Capacités de la broche et compatibilité des matériaux pour des applications exigeantes

-

Choisir le bon tour à lit incliné : adapter la machine à l'application et aux besoins futurs

- Évaluation de la complexité des pièces, des exigences de précision et du volume de production

- Coût total de possession : équilibrer le coût initial et la productivité à long terme

- Modernisation progressive avec des commandes évolutives et une préparation à l'automatisation

- Adoption croissante dans les secteurs de la fabrication de véhicules électriques et de dispositifs médicaux

-

Section FAQ

- Quel est l'avantage principal d'un tour à chariot incliné par rapport à un tour à chariot plat ?

- Comment l'angle d'inclinaison d'un tour influence-t-il ses performances ?

- Quels matériaux conviennent le mieux à l'usinage sur un tour à lit incliné ?

- En quoi la gestion des copeaux diffère-t-elle sur les tours à lit incliné ?

- Les tours à chariot incliné sont-ils plus rentables à long terme ?