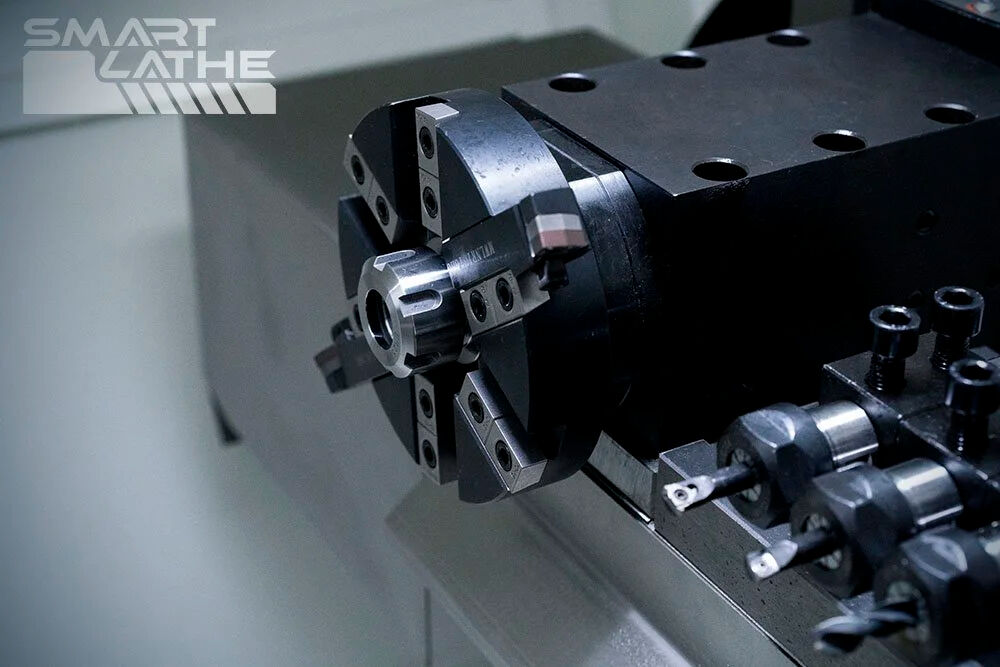

स्ल्यान्ट बेड लेथको बारेमा जान्नुहोस्: डिजाइन, संरचना, र प्रमुख फाइदाहरू

स्ल्यान्ट बेड बनाम फ्ल्याट बेड सीएनसी लेथ: मूल संरचनात्मक भिन्नताहरू

यी मेसिनहरूलाई वास्तवमै फरक पार्ने कुरा तिनीहरूको बेड कोणको आधारमा निर्माण गरिएको हुनु हो। स्ल्यान्ट बेड लेथहरूमा, पार्टहरू पारम्परिक क्षैतिज बेडमा पूर्ण रूपमा समतल भएजस्तो हुँदैन, तर लगभग ३० डिग्रीबाट लिएर ७५ डिग्रीसम्मको कोणमा रहन्छन्। यो कोणीय सेटअपले चिप्सहरूलाई गुरुत्वाकर्षणको प्रभावले प्राकृतिक रूपमा झर्न मद्दत गर्छ, जसले एल्युमिनियमसँग काम गर्दा हामीले देख्ने उही झन्झट फेरि काट्ने समस्याहरूलाई कम गर्छ। मेशिन टुल डाइजेस्टको २०२३ को अनुसार, यसले यस्ता समस्याहरूलाई ८५% सम्म कम गर्न सक्छ। स्ल्यान्ट बेडहरूको त्रिकोणात्मक आकारबाट आउने अर्को ठूलो फाइदा छ। यसले साधारण समतल बेडहरूको तुलनामा बाङ्गुने बलको विरुद्ध धेरै राम्रो प्रतिरोध प्रदान गर्छ। केही परीक्षणहरूले यो कठोरताको सुधार लगभग ४०% सम्म पुग्छ भनेर देखाउँछ, जसले बारम्बार काट्ने क्रिया बीचमा रोकिने कामहरूका लागि विशेष गरी उपयुक्त बनाउँछ, बिना यथार्थता गुमाउने।

hT300 कास्ट आयरनसहित ४५° र ६०° स्ल्यान्ट कोण: कठोरता र स्थिरता बढाउने

अनुकूलित बल वितरण र उच्च-ग्रेड HT300 ढालु लोहाका आधारसँग संयोजन गर्न प्राथमिकता दिइएको 45° र 60° कन्फिगरेसन। यो खनिज-प्रबलित सामग्रीले 300 MPa तन्यता शक्ति प्राप्त गर्दछ, मानक ढालु लोहाको तुलनामा 35% ह्यार्मोनिक कम्पनलाई कम गर्दछ। हालका अध्ययनहरूले 8 घण्टाको निरन्तर संचालनको समयमा विशेष गरी स्टेनलेस स्टील टर्निङ अनुप्रयोगमा 60° बेडले ताप स्थिरता 22% सुधार गर्छ भनी पुष्टि गरेका छन्।

झुकाव ज्यामितिको कम्पन अवशोषण र दीर्घायुका फाइदाहरू

झुकाइएको व्यवस्थाले कटिङ बलहरूलाई पार्श्वमा नभएर मेसिन आधारमा अक्षीय दिशामा निर्देशित गर्दछ। यस यान्त्रिक लाभले पूर्ण भारमा फ्रेम विचलनलाई ∙0.003 mm/मिटर सम्म घटाउँछ, जसले बेयरिङ जीवनलाई 30–50% सम्म बढाउँछ। प्री-टेन्सन रेखीय गाइडहरूसँग संयोजन गर्दा डिजाइनले कठिन स्टीलमा पनि Ra 0.4 µm सतह खुर्पन अवस्था प्राप्त गर्दछ।

मुख्य प्रदर्शन लाभहरू:

- समतल बेडको तुलनामा 50% छिटो चिप निकासी

- मेसिनको 25% कम बन्द (4 वर्षे अपरेटर सर्वेक्षण)

- कम्पनको क्षतिमा कमीका कारण 18% ऊर्जा बचत

उद्योगका मेशिनिङ अध्ययनले एयरोस्पेस र मेडिकल उपकरण उत्पादनका वातावरणमा यी संरचनात्मक फाइदाहरू प्रमाणित गर्छन्।

सटीक प्रदर्शन: उच्च-सहनशीलता मेशिनिङमा सटीकता र दोहोर्याउने क्षमता

तिरछो बेड भएको सीएनसी लेथमा स्पिन्डल र फिड प्रणालीको सटीकता

तिरछो बेड भएका लेथहरूमा प्राकृतिक कठोरता हुन्छ जसले NIST का हालका अध्ययनअनुसार लामो समयसम्म गहिरो कटौती गर्दा पनि स्पिन्डल प्रणालीलाई लगभग ±2 माइक्रोन सम्म सटीक राख्छ। यो सम्भव बनाउन के गर्छ? तिनीहरूमा जटिल थ्रेडिङ कार्य वा कन्टूर कार्यका दौरान 0.001 इन्च भन्दा कम ब्याकल्यास कम गर्न आन्तरिक फिड ड्राइभ मोटरहरू र शक्तिशाली लिनियर गाइडहरू सुसज्जित हुन्छन्। समतल बेड मोडेलहरूको तुलनामा, जहाँ गुरुत्वाकर्षणले समयको साथै केही झुकावको समस्या उत्पन्न गर्न सक्छ, तिरछो बेडको सामान्य 45 देखि 60 डिग्री कोणले लोड लाग्दा अक्षको गतिलाई रोक्छ। यसको अर्थ उत्पादनको पूरा अवधिभर औजारहरू आफ्नो बाटोमा रहन्छन्, विभिन्न समयमा बनाइएका भागहरूबीच स्थिरता बनाए राख्छ।

अनुकूलित फ्रेम डिजाइन मार्फत तापीय विकृति प्रतिरोध

HT300 ढाल लोहे को फ्रेम संग सुसज्जित आधुनिक स्ल्यान्ट बेड लेथहरूले समान कटिङ बलहरूको अधीनमा हुँदा साधारण स्टील फ्रेमहरूको तुलनामा लगभग 18% कम तापीय प्रसार देखाउँछन्। बाहिरी केसिङहरूको साथ ठण्डा च्यानलहरू चलाउनुको सट्टामा, धेरै निर्माताहरूले अब आन्तरिक संरचनात्मक पसलहरू मार्फत तिनीहरूलाई निर्देशित गर्छन्। यो डिजाइन छनौटले मेसिनको पूरैमा तापक्रमको फरकलाई कम गर्न मद्दत गर्दछ जसले माइक्रोन स्तरमा सानो तर समस्याप्रधान आयामी परिवर्तनहरू ल्याउन सक्छ। चार बिन्दु सम्पर्क स्पिन्डल बेयरिङहरूको थपले तापीय स्थिरतालाई अर्को बढाव दिन्छ, जसले 8 घण्टाको पारीमा लगभग 3 माइक्रोनको भित्र भागहरूलाई निरन्तर स्थिति राख्न मद्दत गर्दछ। दिन प्रतिदिन सँको टोलरेन्ससँग काम गर्ने पसलहरूका लागि, यी सुधारहरूले उत्पादन गुणस्तर र मेसिन विश्वसनीयतामा वास्तविक फरक पार्छन्।

केस अध्ययन: एयरोस्पेस घटक उत्पादनमा सँको टोलरेन्स प्राप्त गर्दै

एउटा प्रमुख एयरोस्पेस पार्ट्स निर्माताले स्ल्यान्ट बेड लेथहरूमा सार्दा लगभग तीन चौथाइले अस्वीकृत हाइड्रोलिक भाल्भ बडीहरू कम गर्यो जुन सक्रिय कम्पन नियन्त्रण प्रणालीसँग सुसज्जित थिए। यी उन्नत मेशिनहरूले ३०० इकाईहरूको ब्याचमा बिना पुन: क्यालिब्रेसन गर्न ४ माइक्रोमिटरको समकेन्द्रिता सहनशीलता बनाए राख्दै इन्कोनेल ७१८ बुशिङ्हरू उत्पादन गरे। विमान घटकहरूमा एफएए प्रमाणीकरण प्राप्त गर्न यस्तो स्थिरता पूर्ण रूपमा आवश्यक छ। वर्तमानमा उत्पादन क्षेत्रहरूमा भइरहेको कुराहरू हेर्दा, हामीले अत्यधिक शुद्धताको लागि समान मागहरू अन्यत्र पनि देख्दछौं। मेडिकल उपकरण निर्माताहरूले पाँच माइक्रोमिटरभन्दा कम भिन्नता भएका इम्प्लान्ट पार्ट्स चाहन्छन्, र इलेक्ट्रिक वाहन निर्माताहरूले पनि आफ्ना ड्राइभट्रेन घटकहरूमा समान रूपमै सघन स्पेसहरूको लागि धक्का दिँदैछन्।

संचालन दक्षता: चिप प्रबन्धन, मर्मतसम्भार, र अपटाइम

स्ल्यान्ट बेड विन्यासमा गुरुत्वाकर्षण-सहायता प्राप्त चिप हटाउने

आधुनिक सीएनसी लेथहरूमा सामान्यतया ३० देखि ४५ डिग्रीको झुकाव कोण हुन्छ जसले गुरुत्वाकर्षणको विरुद्धमा नभएर गुरुत्वाकर्षणको साथ काम गर्छ, जसले कटिङ भइरहेको ठाउँबाट धातुका चिप्सहरू टाढा धकेल्न मद्दत गर्छ। २०२३ को आईएमटीएसमा प्रस्तुत गरिएको डाटाअनुसार, यस्तो डिजाइनले लगभग १० मध्ये ९ स्टील मेशिनिङ कार्यहरूमा हातले चिप्स हटाउने आवश्यकतालाई कम गर्छ, किनभने अधिकांश बर्फ (swarf) सिधै तलका कन्भेयर बेल्ट वा संकलन डब्बामा खस्छ। दोकानका संचालकहरूले पनि एउटा रोचक कुरा ध्यान दिएका छन्: धेरैजसोले भन्छन् कि यी झुकेका बेडहरूसँग काम गर्दा उनीहरूको काम परिवर्तन गर्ने प्रक्रिया पारम्परिक सपाट बेडहरूको तुलनामा लगभग ३८ प्रतिशत छिटो हुन्छ। यो फरक सेटअपको समयमा बाटोमा अड्किने बचेका टुक्राहरूसँग सम्झौता गर्ने झन्झट कम हुनाले आउँछ।

डाउनटाइम घटाउनु र कूलेन्टको आयु बढाउनु

ढलान बेड लेथमा निर्मित चिप फिल्ट्रेसन प्रणालीले ५० माइक्रोनभन्दा साना कणहरू छानेर शीतलकहरूलाई सफा राख्न मद्दत गर्दछ। गत वर्ष प्रकाशित अनुसन्धानको आधारमा, जसले मेसिनिङको समयमा चिपहरूलाई व्यवस्थापन गर्ने विभिन्न तरिकाहरूमा हेर्न गएको थियो, यी फिल्टरहरूलाई स्वचालित सफाई प्रक्रियासँग जोड्ने सुविधाहरूले आफ्नो शीतलकलाई लगभग ६७% लामो समयसम्म प्रयोग गरेका थिए। दुकानहरूले शीतलकको घनत्वमा वास्तविक समयको जाँच पनि लागू गर्न थालेका छन्, जसले यसलाई कहिले बदल्न आवश्यक छ भन्ने निर्धारण गर्न मद्दत गर्दछ। औसत आकारका उत्पादन संचालनका लागि शीतलक खर्चमा मात्रै प्रत्येक वर्ष बाह्र देखि अठार हजार डलरसम्म बचत गर्न यो साधारण थप महत्त्वपूर्ण छ।

मेसिन मर्मत सम्भार खर्च र दुकान फ्लोरको सफाईमा प्रभाव

एल्युमिनियम मेशिनिङ अपरेसनको समयमा प्रतिकूल चिपहरू पुनः संचालनमा आउनबाट घटाउन स्ल्यान्ट बेड डिजाइनले महत्त्वपूर्ण भूमिका खेल्छ, जसले गर्दा मेशिन शोपहरूले स्पिन्डल बेयरिङहरू कम बारम्बार प्रतिस्थापन गर्नुपर्छ। गत वर्षको OSHA डाटाअनुसार, यो सेटअपमा स्विच गरेका शोपहरूमा फर्शमा हुने स्लिप-सम्बन्धित आघातहरूमा लगभग 23 प्रतिशत कमी देखिएको छ, साथै कर्मचारीहरूले प्रतिदिन लगभग 20% कम समय फालतू काम सफा गर्नमा बिताउँछन्। यसको एउटा अर्को फाइदा पनि छ। जब सुविधाहरूले चिपहरूलाई सक्रिय रूपमा व्यवस्थापन गर्छन् र तिनीहरू जम्मा हुन दिँदैनन्, तब विद्युत क्याबिनेटहरू लामो समयसम्म सफा रहन्छन्। हालैको ताप प्रबन्धन विश्लेषणले वास्तवमै पत्ता लगाएको छ कि राम्रो चिप नियन्त्रण प्रथाका साथ बन्द प्रणालीमा राखिएका घटकहरू लगभग 30% लामो समयसम्म टिक्छन्।

माग गरिएका अनुप्रयोगहरूका लागि स्पिन्डल क्षमता र सामग्री सुसंगतता

स्टेनलेस स्टील, टाइटेनियम, र कम्पोजिटहरूका लागि टोर्क र गति आवश्यकताहरू

आजकल स्ल्यान्ट बेड लेथहरूले कठोर स्टेनलेस स्टीलबाट लिएर कठिन कम्पोजिट सामग्रीसम्मका सामग्रीसँग काम गर्दा आफ्ना स्पिन्डल क्षमताहरू समायोजन गर्न आवश्यकता पर्छ। लगभग ६० देखि १२० मिटर प्रति मिनेट कटिङ गतिमा टाइटेनियम जस्ता कठिन सामग्रीसँग काम गर्दा, उत्पादकहरूले ठूलो बल सहन गर्दा पनि सतहको मसिनापन कायम राख्न उच्च टोर्क स्पिन्डलमा निर्भर गर्छन्। तर कार्बन फाइबरले प्रबलित प्लास्टिकमा स्विच गर्दा अवस्था फरक हुन्छ। यस्ता सामग्रीहरूले काट्ने क्रममा पत्रहरू छुट्न नदिन र चिप्सलाई पर्याप्त रूपमा हटाउन काममा लाग्ने १८,००० देखि २४,००० आरपीएमको धेरै छिटो स्पिन्डल गतिको आवश्यकता पर्छ। विभिन्न उत्पादन क्षेत्रहरूमा उत्पादन गुणस्तरमा यो सन्तुलन सही गर्नु ठूलो फरक पार्छ।

| सामग्री | स्पिन्डल गति दायरा | टोर्क माग | मुख्य चुनौती |

|---|---|---|---|

| टाइटेनियम | ६०–१२० मि/मिनेट | उच्च | ताप विसर्जन |

| स्टेनलेस स्टील | ८०–१५० मि/मिनेट | मध्यम-उच्च | कार्य कठोरीकरण |

| कार्बन फाइबर | १००–२५० मि/मिनेट | कम | फाइबर टुक्राटुक्रा |

मेसिनिङ प्रदर्शन अध्ययनमा उल्लेखित जस्तै, स्ल्यान्ट बेड डिजाइनले ±2 माइक्रोनभित्र स्थितिगत सटीकता कायम राख्दा तीव्र गतिमा संक्रमण गर्न सक्षम बनाउँछ।

निरन्तर कटिङ प्रक्रियाको दौरान ताप प्रबन्धन

लगभग 45 देखि 60 डिग्रीको कोणमा स्ल्यान्ट बेड सेटअपले महत्वपूर्ण भागहरूको वरिपरि तातो स्थानहरू बन्न नदिएर तातो हटाउनमा सहयोग गर्छ। जब मेसिनहरूमा तरल-ठण्डु एस्पिन्डलहरू हुन्छन् र तापक्रममा सन्तुलित फ्रेमहरू हुन्छन्, तब आठ घण्टासम्म निरन्तर काम गरेपछि पनि तिनीहरूमा लगभग कुनै विकृति हुँदैन – हामी निकेल मिश्रधातु जस्ता कठोर सामग्रीको साथ काम गर्दा पनि 5 माइक्रोनभन्दा कमको कुरा गर्दै छौं। दुई अलग-अलग सर्किटहरूसहितको नयाँ ठण्डु प्रविधिले पुरानो ढंगको बाढी कूलिङ विधिहरूको तुलनामा आवश्यक कूलेन्टको मात्रा लगभग तीस प्रतिशतसम्म घटाउँछ। र सबैभन्दा राम्रो कुरा? कटिङ टिप पर्याप्त ठण्डो रहन्छ, 650 डिग्री सेल्सियसभन्दा कम, तीव्र कच्चा कटिङको दौरान पनि, जहाँ उपकरणलाई यसको सीमासम्म धकेलिन्छ।

उपयुक्त स्ल्यान्ट बेड लेथ छान्नुहोस्: मेसिनलाई अनुप्रयोग र भावी आवश्यकतासँग जोड्नुहोस्

भागको जटिलता, सटीकताको आवश्यकता, र उत्पादन मात्राको मूल्याङ्कन गर्दै

मेसिनिङ्गका लागि भागहरू हेर्दा, आयाम र आकारको जटिलताले धेरै महत्व राख्छ। ३०० मिमी भन्दा सानो भागहरूले सामान्यतया झुकिएको बिछौनी लेथ (slant bed lathes) को साथमा राम्रोसँग काम गर्छन्। उदाहरणका लागि हाइड्रोलिक भाल्भ बडीहरू लिनुहोस्—यीले अत्यधिक टाइट टोलरेन्सको आवश्यकता पर्दछ। JIS B6336 मानक अनुसार ५ माइक्रोन वा त्यसभन्दा राम्रोसँग स्थिति राख्न सक्ने मेसिनहरूले पछि त्रुटिहरू सच्याउन खर्च गरिने समय र पैसालाई धेरै कम गर्दछ। २०२३ मा पोनेमन इन्स्टिच्यूटबाट भएको अनुसन्धान अनुसार, ५०० भन्दा कम टुक्राको सानो ब्याच संख्यामा काम गर्ने लगभग सात मध्ये दस उत्पादन घरहरूले slant bed लिने गरेका थिए किनभने यसले विभिन्न कार्यहरू बीच छिटो स्विच गर्न सजिलो बनाउँछ। त्यस्तै समयमा, ठूलो मात्रामा उत्पादन गर्ने उद्योगहरूले धेरै औजार परिवर्तनको चिन्ता नगरी अधिकतम उत्पादन प्राप्त गर्न flat bed स्वचालित प्रणालीहरूमा ध्यान केन्द्रित गर्छन्।

स्वामित्वको कुल लागत: प्रारम्भिक लागत र दीर्घकालीन उत्पादकत्वको सन्तुलन गर्दै

| लागत कारक | तिरछा बिस्तर टर्न | फ्ल्याट बेड लेथ |

|---|---|---|

| प्रारम्भिक लगानी | $120k–$300k | $80k–$180k |

| औजार परिवर्तन बचत | $740k/5 वर्ष | $320k/5 वर्ष |

| खतरा दरमा कमी | औसतमा 3.1% | औसतमा 1.7% |

यद्यपि स्ल्यान्ट बेडहरूको प्रारम्भिक लागत 20–40% बढी हुन्छ, तर ओकुमा 2022 को मापदण्ड अनुसार उनीहरूको चक्र समय 35% द्रुत र चिप-सम्बन्धित अवरोध 60% कम हुने हुँदा मिश्रित सामग्री उत्पादनका लागि सामान्यतया 18 महिनाभित्र ROI प्राप्त हुन्छ।

स्केलेबल नियन्त्रण र स्वचालन तयारीसँग भविष्यको लागि तयारी

अग्रणी निर्माताहरूले रोबोटिक लोडिङ्ग एकीकरणका लागि OPC UA एकीकरणलाई समर्थन गर्ने IIoT-तयार नियन्त्रणहरू समावेश गर्न थालेका छन्। एक चिकित्सा उपकरण निर्माताले हालै 45° स्ल्यान्ट बेड लेथहरूलाई मोड्युलर प्यालेट चेन्जरहरूसँग जोडेर 94% लाइट-आउट मशीनिङ प्राप्त गर्यो—2026 सम्ममा यो विन्यासले ठीक घटक बजारको 38% लाई नियन्त्रण गर्ने अनुमान छ (ABI अनुसन्धान)।

EV र चिकित्सा उपकरण निर्माण क्षेत्रमा बढ्दो अपनाइ

विद्युतीय वाहनको उछालले झुकिएको बेड लेथहरूको मागलाई प्रति वर्ष लगभग ५४% सम्म बढाएको छ, विशेष गरी ब्याट्री टर्मिनलहरू बनाउँदा। यी मेसिनहरूको ताप-स्थिर HT300 ढाल लोहाको बेडले एल्युमिनियम मिश्र धातुहरूलाई उच्च गतिमा काट्दा पनि कडा ±०.००२ मिमी टोलरेन्स बनाए राख्न सक्छ। त्यस्तै, चिकित्सा उत्पादन क्षेत्रमा, टाइटेनियम स्पाइनल इम्प्लान्टहरूका लागि प्रयोग हुने ६० डिग्री झुकिएको बेडमा कटिङ पाथहरू अनुकूलन गर्न AI उपकरणहरूको धन्यवादमा कम्पनीहरूले प्रमाणीकरण चक्रहरूमा लगभग ३०% सम्मको गति देखेका छन्। यो वास्तवमा FDA ले आफ्नो २०२३ को नियममा चिकित्सा उपकरण उत्पादनमा ट्रेस गर्न योग्य परिशुद्धताको आवश्यकताको सन्दर्भमा उल्लेख गरेकोसँग ठीक मिलता जान्छ। यो तर्कसंगत छ किनभने दुवै उद्योगहरूले ठोस परिशुद्धताको आवश्यकता पर्छ तर थोरै फरक कारणहरूका लागि।

FAQ खण्ड

समतल बेड लेथको तुलनामा झुकिएको बेड लेथको मुख्य फाइदा के हो?

तिरछो बिछौने लेथको प्राथमिक फाइदा यसको कोणीय डिजाइन हो, जसले चिप्सहरूलाई गुरुत्वाकर्षणको प्रभावमा स्वाभाविक रूपमा तल खस्न दिन्छ, जसले पुन: कटौतीको समस्यालाई घटाउँछ र कठोरता र शुद्धतामा सुधार गर्छ।

लेथमा तिरछो कोणले यसको प्रदर्शनलाई कसरी प्रभावित गर्छ?

तिरछो कोणहरू, विशेष गरी 45° र 60°, बल वितरणमा सुधार गर्छन् र तापीय स्थिरतालाई बढावा दिन्छन्, जसले प्रभावकारी कम्पन अवशोषणलाई बढावा दिन्छ र बेयरिङ प्रणालीको आयुलाई बढाउँछ।

तिरछो बिछौने लेथको प्रयोग गरेर मशीनिङ गर्न कुन सामग्रीहरू सबैभन्दा उपयुक्त छन्?

तिरछो बिछौने लेथहरू टाइटेनियम, स्टेनलेस स्टील, कार्बन फाइबर कम्पोजिट, र इन्कोनेल जस्ता कठोर सामग्रीका लागि उत्कृष्ट छन्, किनभने यिनको उच्च टोर्क र विविध स्पिन्डल गतिहरूलाई संभाल्ने क्षमता र शुद्धता छ।

तिरछो बिछौने लेथमा चिप प्रबन्धन कसरी फरक हुन्छ?

तिरछो बिछौने लेथहरूले चिप हटाउन गुरुत्वाकर्षणको प्रयोग गर्छन्, जसले हस्तक्षेपको आवश्यकतालाई कम गर्छ र कूलेन्टको आयुलाई बढाउँछ, जसले गर्दा समग्र संचालन दक्षतामा सुधार हुन्छ।

लामो समयसम्म प्रयोग गर्दा तिरछो बेड लेथ अधिक लागत-प्रभावकारी हुन्छ?

तिरछो बेड लेथहरूले उच्च प्रारम्भिक लागत समावेश गरे तापनि, चक्र समयमा सुधार, बन्द समय कम गर्ने र औजार जीवन बढाएर लामो समयसम्म महत्वपूर्ण बचत प्रदान गर्दछ, जसले आरओआई (ROI) लाई छिटो बनाउँछ।

विषय सूची

- स्ल्यान्ट बेड लेथको बारेमा जान्नुहोस्: डिजाइन, संरचना, र प्रमुख फाइदाहरू

- सटीक प्रदर्शन: उच्च-सहनशीलता मेशिनिङमा सटीकता र दोहोर्याउने क्षमता

- संचालन दक्षता: चिप प्रबन्धन, मर्मतसम्भार, र अपटाइम

- माग गरिएका अनुप्रयोगहरूका लागि स्पिन्डल क्षमता र सामग्री सुसंगतता

- उपयुक्त स्ल्यान्ट बेड लेथ छान्नुहोस्: मेसिनलाई अनुप्रयोग र भावी आवश्यकतासँग जोड्नुहोस्

-

FAQ खण्ड

- समतल बेड लेथको तुलनामा झुकिएको बेड लेथको मुख्य फाइदा के हो?

- लेथमा तिरछो कोणले यसको प्रदर्शनलाई कसरी प्रभावित गर्छ?

- तिरछो बिछौने लेथको प्रयोग गरेर मशीनिङ गर्न कुन सामग्रीहरू सबैभन्दा उपयुक्त छन्?

- तिरछो बिछौने लेथमा चिप प्रबन्धन कसरी फरक हुन्छ?

- लामो समयसम्म प्रयोग गर्दा तिरछो बेड लेथ अधिक लागत-प्रभावकारी हुन्छ?