درک تراش بستر مایل: طراحی، ساختار و مزایای کلیدی

تراش بستر مایل در مقابل تراش سیانسی بستر صاف: تفاوتهای اساسی ساختاری

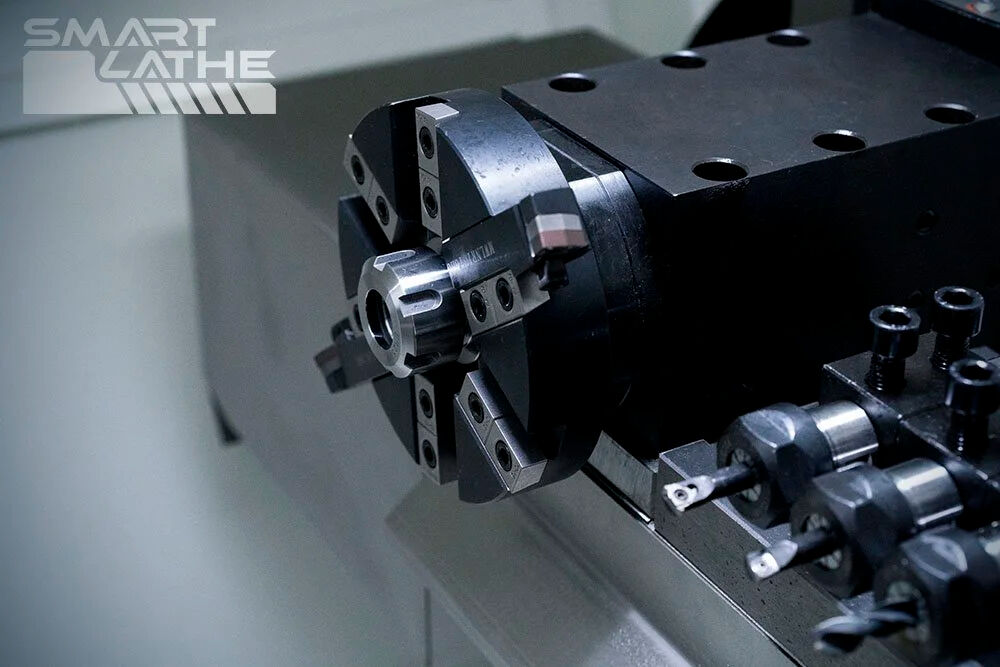

آنچه این دستگاهها را واقعاً متمایز میکند، نحوه ساخت آنها بر اساس زاویه بستر است. در دستگاههای تراش با بستر مایل، قطعات با زوایایی بین حدود ۳۰ درجه تا ۷۵ درجه قرار میگیرند، نه اینکه کاملاً مسطح روی بسترهای افقی سنتی قرار بگیرند. این چیدمان مایل در واقع به طور طبیعی باعث میشود ضایعات برش تحت نیروی گرانش دور شوند، که این امر مشکلات آزاردهنده برش مجدد را که هنگام کار با آلومینیوم مشاهده میکنیم، کاهش میدهد. طبق گفته Machine Tool Digest در سال ۲۰۲۳، این موضوع میتواند چنین مشکلاتی را تا حدود ۸۵٪ کاهش دهد. مزیت دیگر از همین شکل مثلثی بسترهای مایل ناشی میشود. این بسترهای مایل در مقابل نیروهای پیچشی مقاومت بسیار بهتری نسبت به بسترهای مسطح معمولی دارند. برخی آزمایشها نشان میدهند که بهبود صلبیت تا حدود ۴۰٪ پیش میرود، که این امر آنها را به ویژه برای کارهایی که برشهای متوقفشده مکرر در آنها رخ میدهد، بدون از دست دادن دقت در حین کار، بسیار مناسب میکند.

زاویههای مایل ۴۵° و ۶۰° با چدن HT300: افزایش صلبیت و پایداری

ترکیب ترجیحی زوایای ۴۵° و ۶۰° با پایههای چدنی درجهبالای HT300، توزیع بهینهشده نیرو را فراهم میکند. این ماده معدنی تقویتشده دارای استحکام کششی ۳۰۰ مگاپاسکال بوده و لرزشهای هارمونیک را در مقایسه با درجات معمولی چدن تا ۳۵٪ کاهش میدهد. مطالعات اخیر نشان میدهد صفحههای ۶۰° پایداری حرارتی را در طی ۸ ساعت کار مداوم بهویژه در کاربردهای ماشینکاری فولاد ضدزنگ تا ۲۲٪ بهبود میبخشند.

مزایای جذب لرزش و دوام هندسه شیبدار

چیدمان شیبدار نیروهای برشی را محوری به سمت پایه دستگاه و نه جانبی هدایت میکند. این مزیت مکانیکی انحراف قاب را تحت بار کامل به حدود ۰٫۰۰۳ میلیمتر بر متر کاهش داده و عمر یاتاقانها را ۳۰ تا ۵۰ درصد افزایش میدهد. این طراحی در ترکیب با راهنمای خطی پیشتنیده، حتی در فولادهای سختشده نیز به مقادیر زبری سطح Ra 0.4 میکرومتر میرسد.

مزایای کلیدی عملکردی:

- تخلیه براده تا ۵۰٪ سریعتر نسبت به صفحههای تخت

- کاهش ۲۵٪ توقف دستگاه (بر اساس نظرسنجیهای ۴ ساله از اپراتورها)

- صرفهجویی ۱۸٪ در انرژی از طریق کاهش تلفات ناشی از لرزش

مطالعات ماشینکاری صنعتی این مزایای ساختاری را در محیطهای تولید هوافضا و دستگاههای پزشکی تأیید میکنند.

عملکرد دقیق: دقت و تکرارپذیری در ماشینکاری با تحمل بالا

دقت سیستم اسپیندل و فید در ماشینهای تراش سی ان سی بستر مایل

تراشهای بستر مایل سفتی طبیعی دارند که سیستمهای اسپیندل را تا حدود ±۲ میکرون دقیق نگه میدارد، حتی هنگامی که برای دورههای طولانی برشهای سنگین انجام میشوند، مطابق مطالعات اخیر NIST. علت این امر چیست؟ این دستگاهها مجهز به موتورهای درایو فید داخلی و راهنمای خطی قوی هستند که باعث کاهش بازخورد به کمتر از ۰٫۰۰۱ اینچ در حین کارهای پیچیده رزوهزنی یا کنتورزنی میشوند. در مقایسه با مدلهای بستر تخت که گرانش میتواند به مرور زمان باعث ایجاد مشکلات خمشی شود، زاویه معمول ۴۵ تا ۶۰ درجه بستر مایل به جلوگیری از حرکت محورها تحت بار کمک میکند. این بدین معناست که ابزارها در طول کل فرآیند تولید مسیر خود را حفظ میکنند و بین قطعاتی که در زمانهای مختلف ساخته شدهاند، یکنواختی حفظ میشود.

مقاومت در برابر تغییر شکل حرارتی از طریق طراحی بهینهشده فریم

ماشینهای تراش مدرن با تخت خواب مایل که با فریمهای چدنی HT300 تجهیز شدهاند، در شرایط تحت نیروهای برشی یکسان، حدود ۱۸٪ انبساط حرارتی کمتری نسبت به فریمهای فولادی معمولی نشان میدهند. بسیاری از سازندگان اکنون به جای عبور دادن کانالهای خنککننده در طول پوستههای خارجی، آنها را از طریق ریبهای ساختاری داخلی هدایت میکنند. این انتخاب طراحی به کاهش تفاوتهای آزاردهنده دمایی در سراسر دستگاه کمک میکند که میتواند منجر به تغییرات ابعادی بسیار کوچک اما مشکلساز در سطح میکرون شود. افزودن یاتاقانهای اسپیندل تماس چهار نقطهای، پایداری حرارتی را بیشتر افزایش میدهد و قطعات را بهطور مداوم در محدوده حدود ۳ میکرون در طول یک شیفت کامل ۸ ساعته ثابت نگه میدارد. برای کارگاههایی که روزانه با تلرانسهای بسیار تنگ سروکار دارند، این بهبودها تأثیر واقعی در کیفیت محصول و قابلیت اطمینان دستگاه ایجاد میکند.

مطالعه موردی: دستیابی به تلرانسهای بسیار دقیق در تولید قطعات هوافضا

یکی از تولیدکنندگان بزرگ قطعات هوافضا با انتقال به ماشینهای تراش زاویهدار مجهز به سیستمهای کنترل فعال ارتعاشات، ضایعات بدنه شیرهای هیدرولیکی را تقریباً به میزان سهچهارم کاهش داد. این ماشینهای پیشرفته در حین تولید بوشینگهای آلیاژ اینکونل ۷۱۸ در دستههای ۳۰۰ تایی و بدون نیاز به تنظیم مجدد، توانستند دقت هممحوری قابل توجهی در حد ۴ میکرومتر را حفظ کنند. چنین سطحی از ثبات، برای اخذ گواهی FAA در قطعات هواپیما ضروری است. با بررسی تحولات فعلی در بخشهای مختلف تولید، شاهد تقاضاهای مشابهی برای دقت بسیار بالا در سایر صنایع نیز هستیم. تولیدکنندگان دستگاههای پزشکی به دنبال قطعات ایمپلنت با تغییرات کمتر از پنج میکرومتر هستند و تولیدکنندگان خودروهای الکتریکی (EV) نیز مشابهاً به دنبال دستیابی به مشخصات فنی بسیار دقیق در قطعات سیستم محرکه خود میباشند.

بهرهوری عملیاتی: مدیریت براده، نگهداری و زمان کارکرد

تخلیه براده با کمک نیروی گرانش در پیکربندی ماشینهای تراش زاویهدار

تراشهای نوین CNC معمولاً دارای زاویه شیبی بین ۳۰ تا ۴۵ درجه هستند که با جاذبه زمین کار میکنند نه برخلاف آن، و به این ترتیب کمک میکنند تا ضایعات فلزی از محل برش واقعی دور شوند. طبق دادههای ارائهشده در IMTS 2023، این طراحی در حدود ۹ از هر ۱۰ عملیات ماشینکاری فولاد، نیاز به حذف دستی ضایعات را کاهش میدهد، چرا که اکثر پسماندها مستقیماً به داخل نوار نقالهها یا سطلهای جمعآوری در زیر میافتند. اپراتورهای خط تولید نیز نکته جالبی را متوجه شدهاند: بسیاری از آنها میگویند تعویض کارها در این دستگاههای دارای تخته شیبدار تقریباً ۳۸ درصد سریعتر از تختههای تراش تخت سنتی انجام میشود. این تفاوت به خاطر کاهش دردسر ناشی از قطعات باقیمانده است که در حین تنظیم دستگاه مزاحمت ایجاد میکنند.

کاهش توقفهای تولید و افزایش عمر سیال خنککننده

سیستمهای فیلتراسیون تراشه که در ماشینهای تراش با تخته مایل ساخته شدهاند، به نگه داشتن خنککنندهها تمیز کمک میکنند، زیرا ذرات ریز کوچکتر از ۵۰ میکرون را فیلتر میکنند. طبق تحقیق منتشر شده سال گذشته که روی روشهای مختلف مدیریت تراشه در حین ماشینکاری تمرکز داشت، واحدهایی که این فیلترها را با فرآیندهای تمیزکاری خودکار ترکیب کردند، عمر خنککننده خود را تقریباً ۶۷٪ بیشتر کردند. کارگاهها همچنین شروع به پیادهسازی بررسیهای لحظهای ضخامت خنککننده کردهاند که به تعیین زمان تعویض آن کمک میکند. این افزودن ساده میتواند فقط در مصارف خنککننده، بین دوازده تا هجده هزار دلار در هر سال برای عملیات متوسط تولیدی صرفهجویی ایجاد کند.

تأثیر بر هزینههای نگهداری ماشینآلات و تمیزی محیط کارگاه

طراحی تخته مایل باعث کاهش تراشههای ساینده مزاحمی میشود که در حین عملیات ماشینکاری آلومینیوم دوباره وارد مدار میشوند، به این معنا که کارگاههای ماشینکاری باید به ندرت بلبرینگهای اسپیندل را تعویض کنند. کارگاههایی که به این پیکربندی تغییر دادهاند، طبق دادههای OSHA از سال گذشته، حدود ۲۳ درصد کاهش در حوادث ناشی از لیز خوردن در محیط کار را تجربه کردهاند، همچنین کارگران تقریباً ۲۰ درصد وقت کمتری را هر روز صرف تمیز کردن آشغال میکنند. و نکته دیگری هم وجود دارد که ارزش اشاره دارد. زمانی که تأسیسات به جای اجازه انباشت تراشهها، بهصورت پیشگیرانه مدیریت آنها را بر عهده بگیرند، کابینتهای الکتریکی برای مدت طولانیتری تمیز باقی میمانند. یک تحلیل اخیر مدیریت حرارتی در واقع نشان داده است که قطعات تقریباً ۳۰ درصد طولانیتر عمر میکنند، مشروط بر اینکه در سیستمهای محصور و با رعایت شیوههای مناسب کنترل تراشه نگهداری شوند.

قابلیتهای اسپیندل و سازگاری مواد برای کاربردهای پرمصرف

نیازمندیهای گشتاور و سرعت برای فولاد ضدزنگ، تیتانیوم و کامپوزیتها

ماشینهای تراش با بستر مایل امروزه نیاز دارند تا قابلیت شفت خود را هنگام کار با مواد سختی مانند فولاد ضدزنگ تا مواد ترکیبی پیچیده تنظیم کنند. هنگام کار با مواد سختشده مانند تیتانیوم و در سرعتهای برش حدود ۶۰ تا ۱۲۰ متر در دقیقه، تولیدکنندگان به شفتهای گشتاور بالا متکی هستند تا صرفنظر از نیروهای واردشده، پرداخت سطحی مناسب حفظ شود. اما زمانی که به سمت مواد پلاستیکی تقویتشده با الیاف کربن حرکت میکنیم، شرایط تغییر میکند. این مواد به سرعتهای شفت بسیار بالاتری در محدوده ۱۸۰۰۰ تا ۲۴۰۰۰ دور بر دقیقه نیاز دارند تا از جدایش لایهها در حین ماشینکاری جلوگیری شود و در عین حال، ضایعات به اندازه کافی سریع دفع شوند تا به قطعه کار آسیبی وارد نشود. رعایت این تعادل تفاوت عمدهای در کیفیت تولید در بخشهای مختلف صنعتی ایجاد میکند.

| متریال | محدوده سرعت چرخان | نیاز به گشتاور | چالش اصلی |

|---|---|---|---|

| تیتانیوم | ۶۰–۱۲۰ م/دق | بالا | تبعید گرما |

| فولاد ضد زنگ | ۸۰–۱۵۰ م/دق | متوسط-بالا | سرد کاری |

| فیبر کربن | ۱۰۰–۲۵۰ م/دق | کم | تخریب الیاف |

همانطور که در مطالعات عملکرد ماشینکاری اشاره شده، طراحی تخت خواب مایل امکان انتقال سریعتر به سرعتها را فراهم میکند، در حالی که دقت موقعیتگیری را در محدوده ±۲ میکرون حفظ میکند.

مدیریت حرارت در عملیات برش پیوسته

چیدمان تخت خواب مایل در حدود ۴۵ تا ۶۰ درجه به پراکندگی بهتر گرما کمک میکند، زیرا از تشکیل نقاط داغ در اطراف قطعات مهم جلوگیری میکند. هنگامی که دستگاهها از اسپیندلهای خنکشونده با مایع و بدنههایی با دمای متوازن استفاده میکنند، تغییر شکل آنها بسیار نезادی است — صحبت از کمتر از ۵ میکرون پس از هشت ساعت کار مداوم است، حتی با مواد سخت مثل آلیاژهای نیکل. فناوری جدید خنککنندگی با دو مدار جداگانه مصرف روغن خنککننده را حدود سی درصد نسبت به روشهای قدیمی سیلابی کاهش میدهد. و بهترین بخش اینجاست: نوک برش حتی در طی عملیات سنگین و شدیدی که تجهیزات را به حداقل میرساند، به اندازه کافی سرد باقی میماند، زیر ۶۵۰ درجه سانتیگراد.

انتخاب تراش مناسب با تخت خواب مایل: تطبیق دستگاه با کاربرد و نیازهای آینده

ارزیابی پیچیدگی قطعه، نیازهای دقت و حجم تولید

هنگام بررسی قطعات جهت ماشینکاری، پیچیدگی ابعادی و شکلی بسیار مهم است. قطعاتی که اندازه آنها در امتداد طول کمتر از ۳۰۰ میلیمتر باشد معمولاً بهترین عملکرد را با ماشینهای تراش با تخته مایل دارند. به عنوان مثال بدنه شیرهای هیدرولیکی نیازمند تحملات بسیار دقیقی هستند. دستگاههایی که بتوانند موقعیت را با دقت ۵ میکرون یا بهتر (بر اساس استاندارد JIS B6336) حفظ کنند، زمان و هزینه هدررفته ناشی از اصلاح اشتباهات بعدی را بهطور چشمگیری کاهش میدهند. طبق تحقیقات مؤسسه پونمون در سال ۲۰۲۳، حدود هفت از هر ده کارگاه تولیدی که با حجم تولید کمتر از ۵۰۰ عدد سروکار داشتند، از ماشینهای تراش با تخته مایل استفاده میکردند، چون این دستگاهها تعویض کارهای مختلف را بسیار سریعتر میکنند. در همین حال، تولیدکنندگان حجم بالا عمدتاً به سیستمهای خودکار تراش تخت متکی هستند، چون تنها به دنبال حداکثر خروجی هستند و نیازی به تغییر ابزارهای متعدد ندارند.

هزینه کل مالکیت: تعادل بین هزینه اولیه و بهرهوری بلندمدت

| عوامل هزینه | ماشین حصاری تخت شیب دار | تراش تخت |

|---|---|---|

| سرمایهگذاری اولیه | ۱۲۰,۰۰۰ تا ۳۰۰,۰۰۰ دلار | ۸۰,۰۰۰ تا ۱۸۰,۰۰۰ دلار |

| صرفهجویی در تعویض ابزار | 740 هزار دلار/5 سال | 320 هزار دلار/5 سال |

| کاهش نرخ ضایعات | میانگین 3.1% | میانگین 1.7% |

اگرچه دستگاههای تراش با بستر مایل در ابتدا 20 تا 40 درصد گرانتر هستند، اما زمان چرخه آنها 35 درصد سریعتر و توقفهای مرتبط با براده 60 درصد کمتر است (بر اساس معیارهای اوکوما در سال 2022) که معمولاً منجر به بازگشت سرمایه در عرض 18 ماه برای تولید قطعات از مواد مختلف میشود.

آمادهسازی آینده با کنترلهای مقیاسپذیر و آمادگی برای اتوماسیون

تولیدکنندگان پیشرو اکنون کنترلهای آماده IIoT را ادغام میکنند که از یکپارچهسازی OPC UA برای اتصال بدون درز رباتهای بارگیری پشتیبانی میکنند. یک تولیدکننده دستگاههای پزشکی اخیراً با ترکیب تراشهای بستر مایل 45 درجه با تعویضکنندههای ماژولار صفحه، به 94 درصد ماشینکاری بدون روشنایی دست یافت — ترکیبی که پیشبینی میشود تا سال 2026 بخش عمده (38 درصد) بازار قطعات دقیق را به خود اختصاص دهد (تحقیقات ABI).

افزایش استقبال در بخشهای تولید خودروهای الکتریکی (EV) و دستگاههای پزشکی

رشد سریع وسایل نقلیه برقی تقاضا برای ماشینهای تراش شیبدار را هر سال حدود ۵۴ درصد افزایش داده است، بهویژه در تولید ترمینالهای باتری. این دستگاهها با میز ریختهگری HT300 از جنس چدن با پایداری حرارتی میتوانند دقت ±0.002 میلیمتری را حفظ کنند، حتی هنگام برش آلیاژهای آلومینیوم با سرعت بالا. در همین حال، در بخش تولید تجهیزات پزشکی، شرکتها شاهد کاهش چرخههای اعتبارسنجی تا حدود ۳۰ درصد بودهاند که ناشی از ابزارهای هوش مصنوعی است که مسیر برش را روی دستگاههای تراش شیبدار ۶۰ درجه برای ایمپلنتهای فقرات تیتانیومی بهینه میکنند. این موضوع دقیقاً با دستورالعملهای FDA در سال ۲۰۲۳ که بر لزوم دقت قابل ردیابی در تولید وسایل پزشکی تأکید دارد، هماهنگ است. این امر منطقی است، چون هر دو صنعت به دقت بسیار بالایی نیاز دارند، اگرچه دلایل آن کمی متفاوت است.

بخش سوالات متداول

مزیت اصلی دستگاه تراش شیبدار نسبت به دستگاه تراش میز تخت چیست؟

مزیت اصلی ماشین تراش با بستر مایل، طراحی زاویهدار آن است که به پاشیدن طبیعی ضایعات به دلیل نیروی گرانش اجازه میدهد و در نتیجه مشکلات برش مجدد کاهش یافته و صلبیت و دقت افزایش مییابد.

زاویه مایل در یک ماشین تراش چگونه بر عملکرد آن تأثیر میگذارد؟

زاویههای مایل، به ویژه ۴۵° و ۶۰°، توزیع نیرو را بهبود بخشیده و پایداری حرارتی را افزایش میدهند که این امر به کاهش مؤثرتر ارتعاشات کمک کرده و عمر سیستمهای یاتاقان را افزایش میدهد.

کدام مواد برای ماشینکاری با ماشین تراش بستر مایل مناسبتر هستند؟

ماشینهای تراش بستر مایل به دلیل دقت بالا و توانایی تحمل گشتاورهای شدید و سرعتهای مختلف شفت اصلی، برای مواد سختی مانند تیتانیوم، فولاد ضدزنگ، کامپوزیتهای الیاف کربنی و اینکونل عالی هستند.

مدیریت ضایعات در ماشینهای تراش بستر مایل چگونه متفاوت است؟

ماشینهای تراش بستر مایل از نیروی گرانش برای کمک به خارج کردن ضایعات استفاده میکنند که این امر نیاز به دخالت دستی را به شدت کاهش داده و عمر سیال خنککننده را افزایش میدهد و در نتیجه کارایی عملیاتی کلی را بهبود میبخشد.

آیا ماشینهای تراش با بستر مایل در درازمدت از نظر هزینه مقرونبهصرفهتر هستند؟

اگرچه ماشینهای تراش با بستر مایل هزینه اولیه بالاتری دارند، اما صرفهجویی قابل توجهی در درازمدت از طریق بهبود زمان چرخه، کاهش توقفهای تولید و افزایش عمر ابزار ایجاد میکنند که منجر به بازگشت سریعتر سرمایه (ROI) میشود.

فهرست مطالب

- درک تراش بستر مایل: طراحی، ساختار و مزایای کلیدی

- عملکرد دقیق: دقت و تکرارپذیری در ماشینکاری با تحمل بالا

- بهرهوری عملیاتی: مدیریت براده، نگهداری و زمان کارکرد

- قابلیتهای اسپیندل و سازگاری مواد برای کاربردهای پرمصرف

- انتخاب تراش مناسب با تخت خواب مایل: تطبیق دستگاه با کاربرد و نیازهای آینده

-

بخش سوالات متداول

- مزیت اصلی دستگاه تراش شیبدار نسبت به دستگاه تراش میز تخت چیست؟

- زاویه مایل در یک ماشین تراش چگونه بر عملکرد آن تأثیر میگذارد؟

- کدام مواد برای ماشینکاری با ماشین تراش بستر مایل مناسبتر هستند؟

- مدیریت ضایعات در ماشینهای تراش بستر مایل چگونه متفاوت است؟

- آیا ماشینهای تراش با بستر مایل در درازمدت از نظر هزینه مقرونبهصرفهتر هستند؟