Forståelse av skråsengs sengeretning: Design, struktur og nødvurdier

Skråsengs vs. flatsengs CNC-sengeretninger: Kjerneforskjeller i struktur

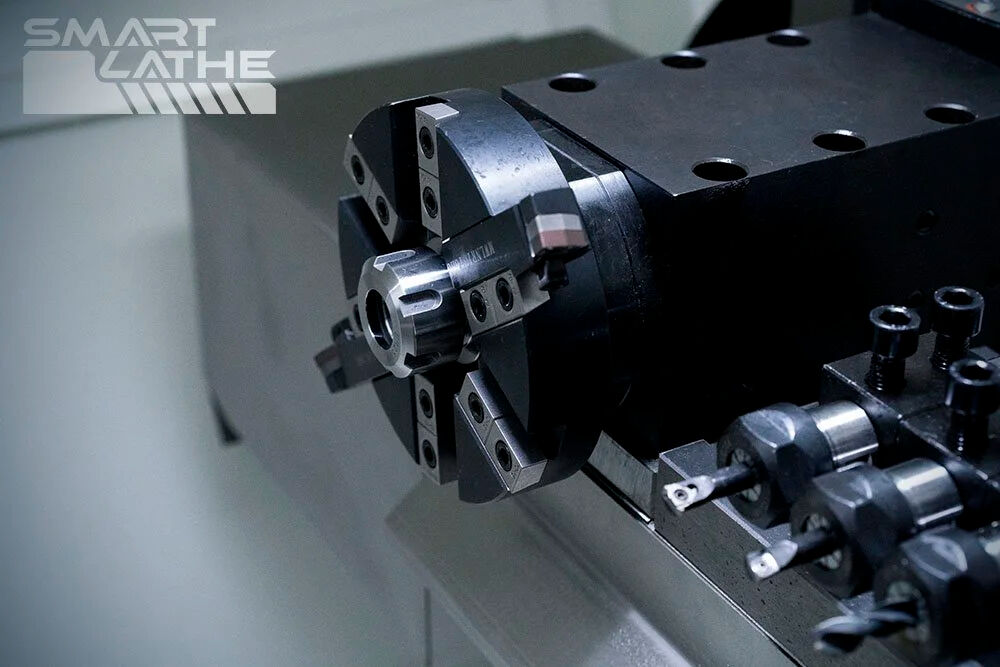

Det som virkelig skiller disse maskinene ut, er hvordan de er bygget rundt sengvinkelen. Med skråsengs-snekkerbænker sitter delene i vinkler som varierer fra omtrent 30 grader opp til 75 grader, i stedet for å ligge helt flate på tradisjonelle horisontale sengekonstruksjoner. Denne skråstilte oppsettet hjelper faktisk til med at spåner faller naturlig bort ved hjelp av tyngdekraften, noe som reduserer de irriterende problemer med gjenkapping vi ser når vi jobber med aluminium. Ifølge Machine Tool Digest fra 2023, kan dette redusere slike problemer med opptil 85 %. En annen stor fordel kommer fra den trekantede formen på selve skråsengekonstruksjonene. De gir mye bedre motstand mot vridningskrefter sammenlignet med vanlige flate sengekonstruksjoner. Noen tester viser at denne stivhetsforbedringen når opptil 40 %, noe som gjør dem spesielt egnet for arbeidsoppgaver der bearbeiding ofte avbrytes uten å miste nøyaktigheten underveis.

45° og 60° skråvinkler med HT300 støpejern: Økt stivhet og stabilitet

Foretrukne konfigurasjoner med 45° og 60° kombinerer optimal kraftfordeling med høykvalitets støpejernsbaser i HT300. Dette mineralforsterkede materialet oppnår en strekkfasthet på 300 MPa og demper harmoniske vibrasjoner med 35 % sammenlignet med standard støpejernskvaliteter. Nylige studier bekrefter at 60°-senger forbedrer termisk stabilitet med 22 % under kontinuerlig drift i 8 timer, spesielt ved svinging av rustfritt stål.

Vibrasjonsdemping og levetidsfordeler ved skrå geometri

Den skråstilte oppbygningen fører skjærekreftene aksialt inn i maskinbasen i stedet for lateralt. Denne mekaniske fordelen reduserer rammedefleksjon til ∙0,003 mm/meter under maksimal belastning og forlenger levetiden til lagrene med 30–50 %. Kombinert med forspent lineærstyringer oppnår designet overflateruhet med verdier på Ra 0,4 µm, selv i herdet stål.

Nøkkelfordeler for ytelse:

- 50 % raskere spåntransport sammenlignet med flate senger

- 25 % lavere maskinstopp (basert på undersøkelser blant operatører over 4 år)

- 18 % energibesparelser takket være reduserte vibrasjonstap

Industrielle bearbeidingsstudier bekrefter disse strukturelle fordelene i luftfarts- og medisinsk utstyrproduksjon.

Presisjonsytelse: Nøyaktighet og gjentakbarhet i høy-presisjonsbearbeiding

Spindel- og tilbakemeldingssystemnøyaktighet i skråsengs CNC-snerkere

Skråsengssnerkere har en naturlig stivhet som holder spindelsystemer nøyaktige til omtrent ±2 mikrometer, selv ved tunge kutt over lange perioder, ifølge nyere studier fra NIST. Hva gjør dette mulig? Disse maskinene er utstyrt med integrerte tilbakemeldingsmotorer sammen med sterke lineære guider som reduserer slakk til under 0,001 tommer under komplekse gjengearbeid eller konturarbeid. I sammenligning med flatsengsmodeller hvor tyngdekraften over tid kan forårsake nedheng, hjelper den typiske 45 til 60 graders vinkelen på skråsenger å forhindre akserbevegelser når belastninger påføres. Dette betyr at verktøyene holder seg på rett spor gjennom hele produksjonskjøringene og opprettholder konsekvens mellom deler produsert til ulike tider.

Termisk Deformasjonsmotstand Gjennom Optimalisert Rammedesign

Moderne skråsengs-snekkerbænker utstyrt med HT300 støpejernsrammer viser omtrent 18 % mindre termisk ekspansjon enn vanlige stålrammer når de utsettes for samme særefter. I stedet for å føre kjølevæskekanaler langs ytre kabinetter, leder mange produsenter dem nå gjennom indre strukturelle ribber. Dette designvalget bidrar til å minimere irriterende temperaturforskjeller over maskinen, som kan føre til små, men problematiske dimensjonsendringer på mikronivå. Tillegget av firepunkts kontakt-spindellager gir ytterligere stabilitet når det gjelder termisk stabilitet, og holder delene konsekvent plassert innenfor ca. 3 mikron over en hel arbeidsskift på 8 timer. For verksteder som daglig håndterer smale toleranser, betyr disse forbedringene en reell forskjell when det gjelder produktkvalitet og maskinens pålitelighet.

Case Study: Oppnåing av Smale Toleranser i Produksjon av Luftfartsdeler

En større produsent av flydeler reduserte antallet avviste hydrauliske ventilkar med nesten tre fjerdedeler da de byttet til skråsengs-snekkerbænker utstyrt med aktive vibrasjonskontrollsystemer. Disse avanserte maskinene opprettholdt en imponerende sirkulærkonsentrisitetstoleranse på 4 mikrometer under produksjon av Inconel 718-busninger i partier på 300 enheter uten omkalibrering. En slik konsistens er absolutt nødvendig for å oppnå FAA-sertifisering for flykomponenter. Ser vi på utviklingen i ulike produksjonsbransjer i dag, ser vi lignende krav til ekstrem presisjon andre steder også. Produsenter av medisinsk utstyr krever implantatdeler med mindre enn fem mikrometers variasjon, og produsenter av elbiler krever tilsvarende stramme spesifikasjoner for sine drivlinjekomponenter.

Driftseffektivitet: Spånbehandling, vedlikehold og tilgjengelighet

Gravitasjonsassistert spånfjerning i skråsengskonfigurasjoner

Moderne CNC-sneremaskiner har typisk en skråvinkel på 30 til 45 grader som arbeider med tyngdekraften og ikke mot den, noe som hjelper til å skyve metallspåner vekk fra der selve skjæringen foregår. Ifølge data presentert på IMTS 2023 reduserer dette designet behovet for manuell spånopprydding i omtrent 9 av 10 stålbehandlingsoppgaver, ettersom de fleste spåner bare faller rett ned i transportbåndene eller samlebehendene under. Operatører på verkstedsgulvet har også lagt merke til noe interessant – mange sier at omstilling mellom oppgaver går omtrent 38 prosent raskere når de jobber med disse skrålagte sengekonstruksjonene sammenlignet med tradisjonelle flate varianter. Forskjellen skyldes mindre bry med gjenværende deler og rester som kommer i veien under oppsett.

Redusere nedetid og forlenge kjølevæts levetid

Chippfiltreringssystemene som er innebygd i skråsengs-snekkerbænker, hjelper til med å holde kjølevæsken ren ved å filtrere ut mikroskopiske partikler mindre enn 50 mikron. Ifølge forskning publisert i fjor som undersøkte ulike metoder for håndtering av spåner under bearbeiding, varte kjølevæsken nesten 67 % lenger i anlegg som kombinerte disse filterne med automatiske rengjøringsprosesser. Verksteder begynner også å innføre sanntidskontroll av kjølevæskens viskositet, noe som hjelper til med å bestemme når den må byttes. Denne enkle tilleggsfunksjonen kan spare mellom tolv og atten tusen dollar hvert år kun på kjølevæsker for gjennomsnittstore produksjonsanlegg.

Innvirkning på maskinvedlikeholdsutgifter og renhold på verkstedgulvet

Skråbordsdesignen reduserer mengden irriterende slipespan som sirkuleres på nytt under bearbeiding av aluminium, noe som betyr at maskinverksteder må bytte spindellager mye sjeldnere. Verksteder som har byttet til denne oppsettet har sett en nedgang på omtrent 23 prosent i skli-ulykker på gulvet, ifølge OSHA-data fra i fjor, og arbeiderne bruker nesten 20 prosent mindre tid hver dag på å rydde opp. Og det er enda en fordel som er verdt å nevne. Når anlegg håndterer span proaktivt i stedet for å la det samle seg, holder elektriske kabinetter seg rene lenger. En nylig analyse av termisk styring viste faktisk at komponenter varte nesten 30 prosent lenger når de holdes i lukkede systemer med gode praksiser for spanskontroll.

Spindelkapasiteter og materialkompatibilitet for krevende applikasjoner

Dreiemoment- og hastighetskrav for rustfritt stål, titan og komposittmaterialer

Skråbærbanker må i dag justere sine spindelkapasiteter når de arbeider med alt fra hard rustfritt stål til de vanskelige sammensatte materialene. Når det gjelder herdet materiale som titan ved kuttshastigheter på rundt 60 til 120 meter per minutt, er produsenter avhengige av høydreiemomentsspindler for å opprettholde en jevn overflatefinish, selv med store krefter involvert. Når vi derimot bytter til karbonfiberforsterkede kunststoffer, blir forholdene annerledes. Disse materialene krever mye høyere spindelhastigheter mellom 18 000 og 24 000 omdreininger per minutt for å hindre at lag skilles under bearbeiding, samtidig som spåner fjernes effektivt nok til ikke å skade arbeidstykket. Å finne rett balanse er avgjørende for produksjonskvaliteten i ulike industrier.

| Materiale | Akseområde for hovedspindel | Dreiemomentbehov | Nødvendig utfordring |

|---|---|---|---|

| Titanium | 60–120 m/min | Høy | Varmeutgjeving |

| Rustfritt stål | 80–150 m/min | Middels-Høy | Arbeidsharding |

| Karbonfiber | 100–250 m/min | Låg | Fibersplinting |

Som nevnt i studier av maskinering, muliggjør skråbordsdesign hurtigere hastighetsoverganger samtidig som posisjonsnøyaktigheten opprettholdes innenfor ±2 mikrometer.

Termisk styring under kontinuerlige sagingoperasjoner

En skråbordsoppsett på omtrent 45 til 60 grader bidrar til bedre varmeavføring ved å hindre dannelse av varmepunkter rundt viktige deler. Når maskiner har væskekjølte spindler sammen med rammeverk som holder stabil temperatur, deformeres de nesten ikke i det hele tatt – vi snakker om under 5 mikrometer etter å ha arbeidet i åtte timer uten avbrott, selv med krevende materialer som nikkellegeringer. Den nyere kjølingsteknologien med to separate kretser reduserer mengden kjølemiddel som trengs med omtrent tretti prosent sammenlignet med eldre overflødskjølingsmetoder. Og det beste? Skjærespissen forblir kald nok, under 650 grader celsius, selv under svært intensive herdingsskjæringoperasjoner som presser utstyret til sine grenser.

Valg av riktig skråbordsdreiebenk: Tilpasse maskinen til applikasjon og fremtidige behov

Vurdering av delkompleksitet, presisjonskrav og produksjonsvolum

Når man ser på deler som skal bearbeides, er dimensjon og formkompleksitet svært viktig. Deler mindre enn 300 mm i diameter fungerer vanligvis best med skråsengs-snerler. Ta hydrauliske ventilkar som eksempel – disse krever ekstremt stramme toleranser. Maskiner som kan holde posisjon innenfor 5 mikrometer eller bedre i henhold til JIS B6336-standarden reduserer virkelig bortfall og kostnader forbundet med feilretting senere. Ifølge forskning fra Ponemon Institute fra 2023 valgte omtrent syv av ti produksjonsverksteder med små serier under 500 enheter skråsenger, fordi de gjør det mye raskere å bytte mellom ulike oppgaver. Større volumprodusenter holder seg derimot hovedsakelig til automatiserte flatsengssystemer, siden de bare ønsker maksimal ytelse uten bekymring for hyppige verktøybytter.

Totale eierskapskostnad: Balansere opprinnelig kostnad og langsiktig produktivitet

| Kostnadsfaktor | Skrå seng dreiebenk | Flatsengs-snekker |

|---|---|---|

| Førsteinvestering | $120k–$300k | $80k–$180k |

| Besparelser ved verktøybytte | $740k/5 år | $320k/5 år |

| Reduksjon av søppelgrad | 3,1 % i snitt | 1,7 % i snitt |

Selv om skråsenger koster 20–40 % mer fra start, gir de typisk tilbakebetaling innen 18 måneder for produksjon med blandet materiale, takket være 35 % raskere syklustider og 60 % mindre nedetid relatert til spåner (Okuma 2022-benchmarks).

Fremtidssikring med skalerbare styringer og automatiseringsklarhet

Ledende produsenter integrerer nå IIoT-klare styringer som støtter OPC UA-integrasjon for sømløs integrering av robotlastning. En produsent av medisinsk utstyr oppnådde nylig 94 % drift uten manuell oppsyn ved å kombinere 45° skråsengesvarter med modulære pallvekslere – en konfigurasjon som anslås å dominere 38 % av markedet for presisjonskomponenter innen 2026 (ABI Research).

Økende adopsjon i EV- og medisinsk utstyrsproduksjonssektorer

Elbil-boomen har virkelig skjøvet etterspørselen etter skråsengs senger opp med omtrent 54 % hvert år, spesielt når det gjelder produksjon av batteriterminaler. Disse maskinene med termisk stabile senger i støpejern HT300 kan holde stramme toleranser på ±0,002 mm, selv når de bearbeider aluminiumslegeringer i høy hastighet. I mellomtiden ser selskaper innen medisinsk produksjon at valideringssykluser går nesten 30 % raskere takket være AI-verktøy som optimaliserer kuttbaner på de 60 graders skråsengene brukt til titan ryggimplantater. Dette stemmer godt overens med det FDA la fram i sine retningslinjer fra 2023 om behov for sporbar presisjon i produksjon av medisinsk utstyr. Det gir mening, siden begge bransjene trenger ekstrem nøyaktighet, men av litt ulike grunner.

FAQ-avdelinga

Hva er hovedfordelen med en skråsengs sengseng sammenlignet med en flatsengs sengseng?

Hovedfordelen med en skråsengs-snekkerbank er dens vinklede design, som tillater at spåner faller naturlig bort ved hjelp av tyngdekraften, noe som reduserer problemer med omkapping og forbedrer stivhet og presisjon.

Hvordan påvirker skråvinkelen i en snekkerbank dets ytelse?

Skråvinkler, spesielt 45° og 60°, forbedrer kraftfordeling og termisk stabilitet, noe som bidrar til mer effektiv demping av vibrasjoner og øker levetiden til lagersystemer.

Hvilke materialer egner seg best for bearbeiding med en skråsengs-snekkerbank?

Skråsengs-snekkerbanker er fremragende for harde materialer som titan, rustfritt stål, karbonfiberkompositter og Inconel, takket være sin presisjon og evne til å håndtere høy dreiemoment og varierende spindelhastigheter.

Hvordan skiller chip-håndtering seg i skråsengs-snekkerbanker?

Skråsengs-snekkerbanker utnytter tyngdekraften for å lette fjerning av spåner, noe som betydelig reduserer behovet for manuell inngripen og forlenger kjølevæskens levetid, og dermed forbedrer den totale driftseffektiviteten.

Er skråsengs-snekkerbænker mer kostnadseffektive på sikt?

Selv om skråsengs-snekkerbænker medfører høyere opprinnelig kostnad, gir de betydelige besparelser på lang sikt gjennom forbedrede syklustider, redusert nedetid og økt verktøylivslengde, noe som fører til raskere avkastning på investeringen.

Innholdsfortegnelse

- Forståelse av skråsengs sengeretning: Design, struktur og nødvurdier

- Presisjonsytelse: Nøyaktighet og gjentakbarhet i høy-presisjonsbearbeiding

- Driftseffektivitet: Spånbehandling, vedlikehold og tilgjengelighet

- Spindelkapasiteter og materialkompatibilitet for krevende applikasjoner

- Valg av riktig skråbordsdreiebenk: Tilpasse maskinen til applikasjon og fremtidige behov

-

FAQ-avdelinga

- Hva er hovedfordelen med en skråsengs sengseng sammenlignet med en flatsengs sengseng?

- Hvordan påvirker skråvinkelen i en snekkerbank dets ytelse?

- Hvilke materialer egner seg best for bearbeiding med en skråsengs-snekkerbank?

- Hvordan skiller chip-håndtering seg i skråsengs-snekkerbanker?

- Er skråsengs-snekkerbænker mer kostnadseffektive på sikt?