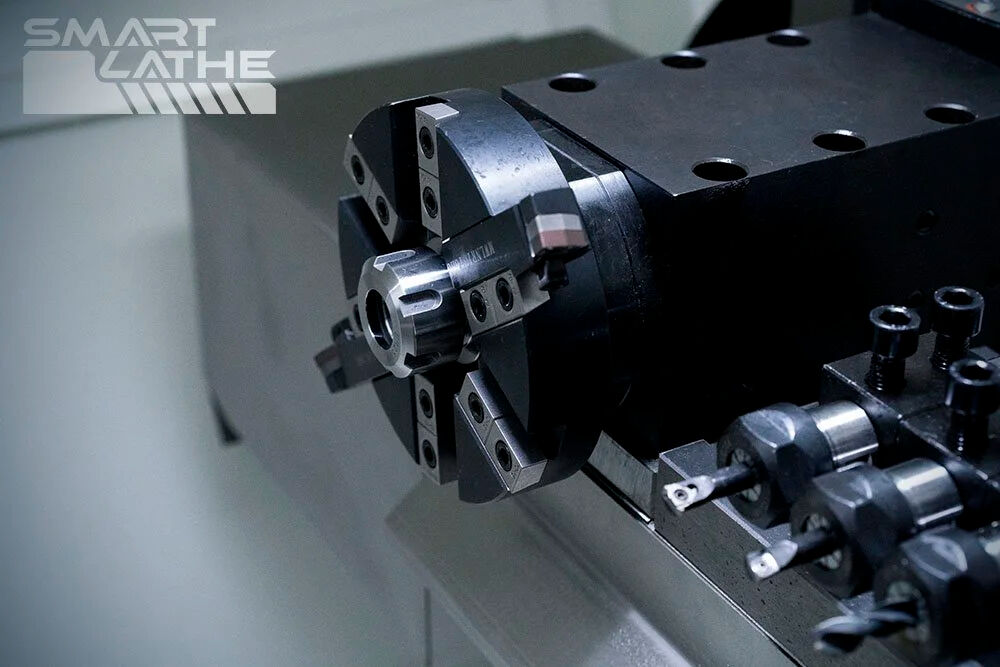

Memahami Mesin Bubut Slant Bed: Desain, Struktur, dan Keunggulan Utama

Mesin Bubut Slant Bed vs. Flat Bed CNC: Perbedaan Struktural Utama

Yang benar-benar membedakan mesin-mesin ini adalah cara mereka dibangun berdasarkan sudut alas. Pada bubut dengan alas miring, benda kerja ditempatkan pada sudut yang berkisar antara sekitar 30 derajat hingga 75 derajat, bukan terletak datar sepenuhnya seperti pada alas horizontal tradisional. Konfigurasi miring ini justru membantu serpihan logam jatuh secara alami karena gravitasi, sehingga mengurangi masalah pemotongan ulang yang sering terjadi saat bekerja dengan aluminium. Menurut Machine Tool Digest pada tahun 2023, hal ini dapat mengurangi masalah tersebut hingga 85%. Keunggulan besar lainnya berasal dari bentuk segitiga dari alas miring itu sendiri. Alas jenis ini menawarkan ketahanan yang jauh lebih baik terhadap gaya puntir dibandingkan alas datar biasa. Beberapa pengujian menunjukkan peningkatan kekakuan mencapai sekitar 40%, menjadikannya sangat cocok untuk pekerjaan yang sering mengalami interupsi pemotongan tanpa kehilangan ketepatan selama proses.

sudut Kemiringan 45° dan 60° dengan Besi Cor HT300: Meningkatkan Kekakuan dan Stabilitas

Konfigurasi 45° dan 60° yang dipilih menggabungkan distribusi gaya yang dioptimalkan dengan basis besi cor kelas tinggi HT300. Material yang diperkuat mineral ini mencapai kekuatan tarik 300 MPa, meredam getaran harmonik sebesar 35% dibandingkan dengan jenis besi cor standar. Studi terkini mengonfirmasi bahwa alas 60° meningkatkan stabilitas termal sebesar 22% selama operasi kontinu 8 jam, terutama dalam aplikasi pembubutan baja tahan karat.

Manfaat Peredaman Getaran dan Umur Panjang dari Geometri Miring

Desain miring mengarahkan gaya potong secara aksial ke dalam basis mesin alih-alih secara lateral. Keuntungan mekanis ini mengurangi lendutan rangka hingga ∙0,003 mm/meter di bawah beban penuh, memperpanjang umur bantalan sebesar 30–50%. Dikombinasikan dengan panduan linier yang telah ditegangkan sebelumnya, desain ini mencapai nilai kekasaran permukaan Ra 0,4 µm bahkan pada baja keras.

Keuntungan Kinerja Utama:

- evakuasi chip 50% lebih cepat dibandingkan alas datar

- downtime mesin 25% lebih rendah (berdasarkan survei operator selama 4 tahun)

- hemat energi 18% melalui penurunan kerugian akibat getaran

Studi permesinan industri memvalidasi manfaat struktural ini di lingkungan produksi aerospace dan perangkat medis.

Kinerja Presisi: Akurasi dan Repeatabilitas dalam Permesinan Berpresisi Tinggi

Akurasi Sistem Spindel dan Umpan pada Mesin Bubut CNC Slant Bed

Mesin bubut slant bed memiliki kekakuan alami yang menjaga sistem spindel tetap akurat hingga sekitar ±2 mikron, bahkan saat melakukan pemotongan berat dalam periode panjang menurut studi terbaru oleh NIST. Apa yang membuat hal ini dimungkinkan? Mesin-mesin ini dilengkapi dengan motor penggerak umpan bawaan serta panduan linier yang kuat yang mengurangi backlash hingga kurang dari 0,001 inci selama pekerjaan ulir kompleks atau pengerjaan kontur. Dibandingkan dengan model flatbed di mana gravitasi dapat menyebabkan masalah lendutan seiring waktu, sudut khas 45 hingga 60 derajat pada slant bed membantu mencegah perpindahan sumbu saat beban diterapkan. Artinya, alat tetap pada jalurnya sepanjang proses produksi, menjaga konsistensi antar komponen yang dibuat pada waktu berbeda.

Ketahanan terhadap Deformasi Termal Melalui Desain Rangka yang Dioptimalkan

Bubut tempat tidur miring modern yang dilengkapi dengan rangka besi cor HT300 menunjukkan ekspansi termal sekitar 18% lebih rendah dibandingkan rangka baja biasa ketika dikenai gaya pemotongan yang sama. Alih-alih menjalankan saluran pendingin di sepanjang casing luar, banyak produsen kini mengarahkannya melalui rusuk struktural internal. Pilihan desain ini membantu meminimalkan perbedaan suhu yang mengganggu di seluruh mesin, yang dapat menyebabkan perubahan dimensi kecil namun bermasalah pada level mikron. Tambahan bantalan spindel kontak empat titik memberikan peningkatan stabilitas termal, menjaga posisi komponen secara konsisten dalam kisaran sekitar 3 mikron selama satu shift penuh selama 8 jam. Bagi bengkel yang setiap hari menangani toleransi ketat, perbaikan ini memberikan dampak nyata terhadap kualitas produk dan keandalan mesin.

Studi Kasus: Mencapai Toleransi Ketat dalam Produksi Komponen Aerospace

Seorang produsen suku cadang aerospace besar berhasil mengurangi penolakan badan katup hidrolik hampir tiga perempat ketika beralih ke mesin bubut slant bed yang dilengkapi sistem kontrol getaran aktif. Mesin canggih ini mampu mempertahankan toleransi konsentrisitas yang mengesankan sebesar 4 mikrometer saat memproduksi busing Inconel 718 dalam batch 300 unit secara terus-menerus tanpa kalibrasi ulang. Konsistensi seperti ini sangat penting untuk mendapatkan sertifikasi FAA pada komponen pesawat. Melihat perkembangan di berbagai sektor manufaktur saat ini, kita juga melihat tuntutan serupa terhadap presisi ekstrem. Produsen alat kesehatan menginginkan komponen implan dengan variasi kurang dari lima mikrometer, dan produsen kendaraan listrik juga menuntut spesifikasi ketat serupa pada komponen drivetrain mereka.

Efisiensi Operasional: Manajemen Chip, Perawatan, dan Waktu Aktif

Penghilangan Chip Berbantuan Gravitasi pada Konfigurasi Slant Bed

Bubut CNC modern biasanya memiliki sudut miring 30 hingga 45 derajat yang bekerja searah dengan gravitasi, bukan melawannya, sehingga membantu mendorong serpihan logam menjauh dari area pemotongan. Menurut data yang dipresentasikan di IMTS 2023, desain ini mengurangi kebutuhan pembersihan serpihan secara manual pada sekitar 9 dari 10 pekerjaan permesinan baja, karena sebagian besar serpihan langsung jatuh ke sabuk konveyor atau wadah penampungan di bawahnya. Operator lantai produksi juga memperhatikan hal menarik—banyak yang mengatakan pergantian pekerjaan mereka berlangsung sekitar 38 persen lebih cepat saat menggunakan alas miring dibandingkan dengan alas datar tradisional. Perbedaannya terletak pada berkurangnya gangguan akibat sisa-sisa material yang menghalangi selama proses persiapan.

Mengurangi Waktu Henti dan Memperpanjang Masa Pakai Coolant

Sistem filtrasi chip yang terpasang pada mesin bubut slant bed membantu menjaga kebersihan cairan pendingin dengan menyaring partikel-partikel kecil berukuran kurang dari 50 mikron. Menurut penelitian yang dipublikasikan tahun lalu mengenai berbagai metode penanganan chip selama proses permesinan, fasilitas yang menggabungkan filter ini dengan proses pembersihan otomatis mampu memperpanjang masa pakai cairan pendingin hampir 67%. Bengkel-bengkel juga mulai menerapkan pemeriksaan real time terhadap kekentalan cairan pendingin, yang membantu menentukan kapan cairan tersebut perlu diganti. Tambahan sederhana ini dapat menghemat biaya antara dua belas hingga delapan belas ribu dolar AS setiap tahunnya hanya untuk pengeluaran cairan pendingin pada operasi manufaktur skala sedang.

Dampak terhadap Biaya Perawatan Mesin dan Kebersihan Lantai Bengkel

Desain tempat tidur miring mengurangi serpihan abrasif yang mengganggu agar tidak terdaur ulang kembali selama operasi pemesinan aluminium, yang berarti bengkel mesin jauh lebih jarang mengganti bantalan spindel. Bengkel-bengkel yang telah beralih ke pengaturan ini melaporkan sekitar 23 persen lebih sedikit cedera terkait tergelincir di lantai menurut data OSHA tahun lalu, serta pekerja menghabiskan hampir 20% lebih sedikit waktu setiap hari untuk membersihkan kekacauan. Dan ada satu manfaat lagi yang patut disebutkan. Ketika fasilitas mengelola serpihan secara proaktif daripada membiarkannya menumpuk, kabinet listrik tetap lebih bersih dalam jangka waktu yang lebih lama. Analisis manajemen termal terbaru bahkan menemukan bahwa komponen-komponen bertahan hampir 30% lebih lama ketika dijaga dalam sistem tertutup dengan praktik pengendalian serpihan yang baik.

Kemampuan Spindel dan Kompatibilitas Material untuk Aplikasi yang Menuntut

Persyaratan Torsi dan Kecepatan untuk Baja Tahan Karat, Titanium, dan Komposit

Bubut tilt bed saat ini perlu menyesuaikan kemampuan spindelnya ketika bekerja dengan berbagai material, mulai dari baja stainless yang keras hingga material komposit yang sulit. Saat menangani material keras seperti titanium pada kecepatan potong sekitar 60 hingga 120 meter per menit, produsen mengandalkan spindel torsi tinggi hanya untuk menjaga permukaan hasil potong tetap halus meskipun terdapat gaya besar yang terlibat. Situasi menjadi berbeda ketika beralih ke plastik penguat serat karbon. Material ini membutuhkan kecepatan spindel yang jauh lebih tinggi, antara 18.000 hingga 24.000 RPM, untuk mencegah lapisan terpisah selama proses pemesinan, sekaligus menghilangkan serpihan secara efisien tanpa merusak benda kerja. Mencapai keseimbangan ini sangat menentukan kualitas produksi di berbagai sektor manufaktur.

| Bahan | Rentang kecepatan spindle | Tuntutan Torsi | Tantangan Utama |

|---|---|---|---|

| Titanium | 60–120 m/min | Tinggi | Penyebaran panas |

| Baja tahan karat | 80–150 m/min | Sedang-Tinggi | Pengerasan karena deformasi |

| Serat Karbon | 100–250 m/min | Rendah | Pecahnya serat |

Seperti yang dicatat dalam studi kinerja permesinan, desain tempat tidur miring memungkinkan transisi kecepatan yang lebih cepat sambil mempertahankan akurasi posisi dalam kisaran ±2 mikron.

Manajemen Termal Selama Operasi Pemotongan Kontinu

Pengaturan tempat tidur miring sekitar 45 hingga 60 derajat membantu menghilangkan panas dengan lebih baik karena mencegah terbentuknya titik panas di sekitar komponen penting. Ketika mesin dilengkapi spindle berpendingin cair serta rangka yang menjaga keseimbangan suhu, deformasi yang terjadi hampir tidak ada sama sekali – kita berbicara kurang dari 5 mikron setelah bekerja selama delapan jam tanpa henti, bahkan dengan material sulit seperti paduan nikel. Teknologi pendinginan terbaru dengan dua sirkuit terpisah mengurangi kebutuhan cairan pendingin sekitar tiga puluh persen dibandingkan metode pendinginan konvensional dengan aliran besar. Dan yang terbaik? Ujung pemotong tetap cukup dingin, di bawah 650 derajat Celsius, bahkan selama proses pemotongan kasar yang sangat intensif dan menuntut batas maksimal peralatan.

Memilih Mesin Bubut Slant Bed yang Tepat: Menyesuaikan Mesin dengan Aplikasi dan Kebutuhan Masa Depan

Mengevaluasi Kompleksitas Bagian, Persyaratan Presisi, dan Volume Produksi

Saat melihat bagian-bagian yang akan dikerjakan, kompleksitas dimensi dan bentuk sangat penting. Bagian yang ukurannya kurang dari 300mm biasanya paling cocok dengan mesin bubut alas miring. Ambil contoh bodi katup hidrolik—benda ini membutuhkan toleransi yang sangat ketat. Mesin yang mampu mempertahankan posisi dalam kisaran 5 mikron atau lebih baik menurut standar JIS B6336 benar-benar mengurangi waktu dan uang yang terbuang akibat kesalahan yang harus diperbaiki nanti. Menurut penelitian dari Ponemon Institute pada tahun 2023, sekitar tujuh dari sepuluh bengkel manufaktur yang menangani produksi kecil di bawah 500 unit memilih mesin alas miring karena memungkinkan pergantian antar pekerjaan lebih cepat. Sementara itu, produsen bervolume besar tetap menggunakan sistem alas datar otomatis karena mereka hanya mengutamakan output maksimal tanpa perlu khawatir tentang seringnya pergantian alat.

Biaya Kepemilikan Total: Menyeimbangkan Biaya Awal dan Produktivitas Jangka Panjang

| Faktor Biaya | Mesin bubut tempat tidur miring | Mesin Bubut Bed Datar |

|---|---|---|

| Investasi Awal | $120k–$300k | $80k–$180k |

| Penghematan Penggantian Peralatan | $740k/5 tahun | $320k/5 tahun |

| Pengurangan Tingkat Scrap | rata-rata 3,1% | rata-rata 1,7% |

Meskipun slant bed memiliki biaya awal 20–40% lebih tinggi, waktu siklusnya 35% lebih cepat dan downtime terkait serpihan logam 60% lebih rendah (berdasarkan tolok ukur Okuma 2022), sehingga umumnya menghasilkan ROI dalam waktu 18 bulan untuk produksi bahan campuran.

Persiapan Masa Depan dengan Kontrol yang Dapat Diskalakan dan Kesiapan Otomasi

Produsen terkemuka kini memasang kontrol yang siap IIoT dan mendukung integrasi OPC UA untuk integrasi pemuatan robotik yang mulus. Sebuah produsen alat kesehatan baru-baru ini mencapai 94% operasi mesin tanpa lampu dengan memadukan bubut slant bed 45° bersama pengganti palet modular—konfigurasi yang diproyeksikan akan mendominasi 38% pasar komponen presisi pada tahun 2026 (ABI Research).

Adopsi yang Semakin Meluas di Sektor Manufaktur EV dan Alat Kesehatan

Kenaikan pesat kendaraan listrik benar-benar mendorong permintaan mesin bubut tilt bed meningkat sekitar 54% setiap tahun, terutama dalam pembuatan terminal baterai. Mesin-mesin ini dengan meja cor besi HT300 yang stabil termal mampu mempertahankan toleransi ketat ±0,002 mm bahkan saat memotong paduan aluminium pada kecepatan tinggi. Sementara itu, di sektor manufaktur medis, perusahaan-perusahaan mengalami percepatan siklus validasi hampir 30% berkat alat AI yang mengoptimalkan jalur pemotongan pada mesin bubut tilt bed 60 derajat yang digunakan untuk implan tulang belakang dari titanium. Hal ini sejalan dengan aturan FDA tahun 2023 tentang kebutuhan akurasi yang dapat dilacak dalam produksi perangkat medis. Masuk akal karena kedua industri membutuhkan akurasi yang sangat tinggi, meskipun dengan alasan yang sedikit berbeda.

Bagian FAQ

Apa keunggulan utama mesin bubut slant bed dibandingkan mesin bubut flat bed?

Keunggulan utama bubut dengan alas miring adalah desainnya yang bersudut, sehingga memungkinkan serpihan logam jatuh secara alami akibat gravitasi, mengurangi masalah pemotongan ulang serta meningkatkan kekakuan dan ketepatan.

Bagaimana sudut kemiringan pada mesin bubut memengaruhi kinerjanya?

Sudut kemiringan, terutama 45° dan 60°, meningkatkan distribusi gaya dan memperbaiki stabilitas termal, berkontribusi pada peredaman getaran yang lebih efektif serta memperpanjang umur sistem bantalan.

Material apa saja yang paling cocok untuk dikerjakan dengan mesin bubut alas miring?

Mesin bubut alas miring sangat baik untuk material keras seperti titanium, baja tahan karat, komposit serat karbon, dan Inconel, karena ketepatan serta kemampuannya menangani torsi tinggi dan variasi kecepatan spindel.

Bagaimana perbedaan manajemen serpihan logam pada mesin bubut alas miring?

Mesin bubut alas miring memanfaatkan gravitasi untuk membantu pembuangan serpihan logam, secara signifikan mengurangi kebutuhan intervensi manual dan memperpanjang masa pakai cairan pendingin, sehingga meningkatkan efisiensi operasional secara keseluruhan.

Apakah bubut tilt lebih hemat biaya dalam jangka panjang?

Meskipun bubut tilt memiliki biaya awal yang lebih tinggi, mesin ini menawarkan penghematan signifikan dalam jangka panjang melalui waktu siklus yang lebih cepat, downtime yang berkurang, dan umur alat yang lebih panjang, sehingga menghasilkan ROI yang lebih cepat.

Daftar Isi

- Memahami Mesin Bubut Slant Bed: Desain, Struktur, dan Keunggulan Utama

- Kinerja Presisi: Akurasi dan Repeatabilitas dalam Permesinan Berpresisi Tinggi

- Efisiensi Operasional: Manajemen Chip, Perawatan, dan Waktu Aktif

- Kemampuan Spindel dan Kompatibilitas Material untuk Aplikasi yang Menuntut

-

Memilih Mesin Bubut Slant Bed yang Tepat: Menyesuaikan Mesin dengan Aplikasi dan Kebutuhan Masa Depan

- Mengevaluasi Kompleksitas Bagian, Persyaratan Presisi, dan Volume Produksi

- Biaya Kepemilikan Total: Menyeimbangkan Biaya Awal dan Produktivitas Jangka Panjang

- Persiapan Masa Depan dengan Kontrol yang Dapat Diskalakan dan Kesiapan Otomasi

- Adopsi yang Semakin Meluas di Sektor Manufaktur EV dan Alat Kesehatan

-

Bagian FAQ

- Apa keunggulan utama mesin bubut slant bed dibandingkan mesin bubut flat bed?

- Bagaimana sudut kemiringan pada mesin bubut memengaruhi kinerjanya?

- Material apa saja yang paling cocok untuk dikerjakan dengan mesin bubut alas miring?

- Bagaimana perbedaan manajemen serpihan logam pada mesin bubut alas miring?

- Apakah bubut tilt lebih hemat biaya dalam jangka panjang?