Razumevanje tokarilice sa kosim postoljem: Dizajn, struktura i ključne prednosti

Koso postolje naspram ravne platforme CNC tokarilica: Osnovne strukturne razlike

Ono što zaista izdvaja ove mašine je način na koji su konstruisane u odnosu na ugao kreveta. Kod strugova sa nagnutim krevetom, delovi se postavljaju pod uglom koji varira od oko 30 stepeni sve do 75 stepeni, umesto da leže potpuno ravno na tradicionalnim horizontalnim krevetima. Ova nagorena konfiguracija zapravo pomaže otpadnim česticama da prirodno padnu naniže pod dejstvom gravitacije, čime se smanjuju problemi ponovnog sečenja koje često vidimo prilikom obrade aluminijuma. Prema Machine Tool Digest-u iz 2023. godine, ovo može smanjiti takve probleme čak za 85%. Još jedna velika prednost proizilazi iz trouglastog oblika samih kosa kreveta. Oni nude znatno bolju otpornost na torzione sile u poređenju sa redovnim ravnim krevetima. Neki testovi pokazuju da poboljšanje krutosti dostiže oko 40%, što ih čini posebno pogodnim za poslove kod kojih dolazi do čestih prekida sečenja, a da pritom ne gube na tačnosti.

45° и 60° Углови нагиба са ливом гвожђем HT300: Побољшана крутост и стабилност

Предности 45° и 60° конфигурација комбинују оптимизовану дистрибуцију сила са базама од висококвалитетног ливеног гвожђа HT300. Овај минералима појачани материјал достигне чврстоћу на затег 300 MPa, што утицај хармонијских вибрација смањује за 35% у односу на стандардне класе ливеног гвожђа. Недавна истраживања потврђују да 60° кревети побољшавају термалну стабилност за 22% током рада од 8 сати без прекида, нарочито у операцијама обраде нерђајућег челика.

Погодности нагибне геометрије у смислу пригушења вибрација и дужег века трајања

Нагибна конструкција усмерава силе резања аксијално ка основи машине, а не бочно. Ова механичка предност смањује прогибање оквира на ∙0,003 mm/метар под пуним оптерећењем, продужујући век трајања лежајева за 30–50%. У комбинацији са претежњеним линијским водилицама, конструкција остварује вредности храпавости површине до Ra 0,4 µm чак и код обраде закалjenог челика.

Кључни добици у перформансама:

- 50% брже евакуација струготина у односу на равне кревете

- 25% мање простоја машине (истраживања оператера трајана 4 године)

- 18% уштеда енергије кроз смањене губитке услед вибрација

Studije obrade u industriji potvrđuju ove strukturne prednosti u proizvodnim sredinama vazduhoplovne i medicinske opreme.

Preciznost i performanse: Tačnost i ponovljivost u obradi sa visokim tolerancijama

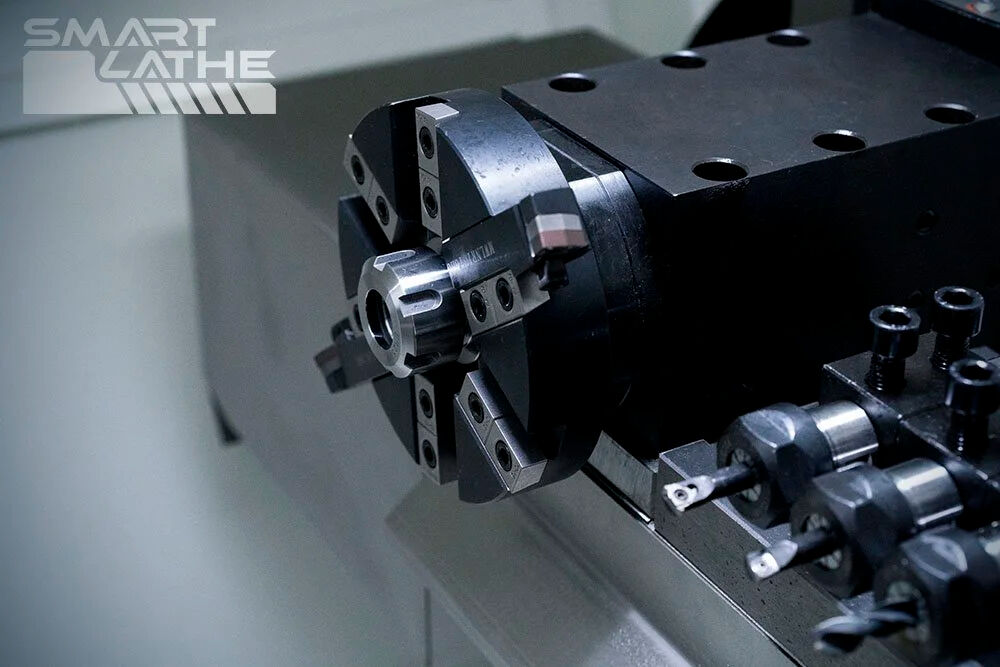

Tačnost glavnog vretena i sistema za pomeranje kod koso postavljenih CNC tokova

Kosi tokovi imaju prirodnu krutost koja održava tačnost sistema vretena na oko ±2 mikrona, čak i prilikom izvođenja teških rezova u dugim periodima, prema nedavnim istraživanjima NIST-a. Šta omogućava ovo? Pa, ovi strojevi su opremljeni ugrađenim motorima pogona za pomeranje, kao i jakim linearnim vođicama koje smanjuju luft na manje od 0,001 inča tokom složenih operacija navojnog rezanja ili konturisanja. U poređenju sa ravnom podlogom kod koje gravitacija može uzrokovati provislost tokom vremena, tipični ugao od 45 do 60 stepeni kod kose podloge pomaže u sprečavanju pomeranja ose pri dejstvu opterećenja. To znači da alati ostaju na pravom putanji tokom celokupnog proizvodnog procesa, osiguravajući konzistentnost između delova proizvedenih u različitim vremenima.

Otpornost na toplotnu deformaciju kroz optimizovani dizajn okvira

Savremeni kosozastorski strugovi opremljeni okvirima od livanog gvožđa HT300 pokazuju približno 18% manje toplotno širenje u odnosu na obične čelične okvire kada su izloženi istim silama rezanja. Umesto da vode kanale za hlađenje duž spoljnih kućišta, mnogi proizvođači ih sada usmeravaju kroz unutrašnje strukturne rebra. Ovaj konstrukcioni izbor pomaže u smanjenju dosadnih razlika u temperaturi po celoj mašini, koje mogu dovesti do sitnih ali problematičnih dimenzionih promena na nivou mikrona. Dodavanje ležajeva na glavnom vretenu sa četiri tačke kontakta dodatno poboljšava termičku stabilnost, zadržavajući delove konstantno pozicionirane unutar oko 3 mikrona tokom celog osmočasovnog smena. Za radionice koje svakodnevno rade sa vrlo uskim tolerancijama, ova poboljšanja imaju značajan uticaj na kvalitet proizvoda i pouzdanost mašina.

Studija slučaja: Postizanje vrlo uskih tolerancija u proizvodnji komponenti za vazduhoplovnu industriju

Један од већих произвођача делова за аерокосмичку индустрију смањио је одбијене хидрауличне разводнике за скоро три четвртине када је прешао на коса огледала опремљена активним системима контроле вибрација. Ове напредне машине одржавале су импресивну толеранцију концентричности од 4 микрометра при производњи бушуја од инконела 718 у серијама од по 300 јединица непрекидно, без потребе за поновном калибрацијом. Таква конзистентност је апсолутно неопходна да би се добила сертификација ФАА за делове авиона. Ако погледамо шта се тренутно дешава у различитим секторима производње, видимо да постоје слични захтеви и у другим областима када је у питању екстремна прецизност. Произвођачи медицинских уређаја траже делове за импланте са варијацијом мањом од пет микрометара, док и произвођачи електромобила теже ка исто тако стриктним спецификацијама код својих делова погонског система.

Ефикасност рада: управљање струготинама, одржавање и радно време

Уклањање струготина помоћу гравитације у косим конструкцијама огледала

Moderni CNC strugovi обично имају нагиб од 30 до 45 степени који делује са гравитацијом, а не против ње, што помаже да се честице металног струготине уклоне са места где се заправо врши резање. Према подацима приказаним на IMTS-у 2023. године, овакав дизајн смањује потребу за ручним уклањањем струготине у око 9 од 10 радних задатака обраде челика, јер већина отпада једноставно пада испод на транспортне траке или у посуде за сакупљање. Радници на производним површинама су приметили и нешто интересантно — многи кажу да им прелазак на нови задатак траје око 38 процената брже када раде са овим нагибним лежиштима у поређењу са традиционалним равним. Разлика потиче од мање проблема са остатцима материјала који сметају током припреме.

Смањење простоја и продужење трајања хладњака

Системи за филтрирање чипова уграђени у коса огледала помажу у очрњавању хладњака тако што филтрирају ситне честице мање од 50 микрона. Према истраживању објављеном прошле године, које је имало за циљ испитивање различитих начина руковања чиповима током обраде, погони који су комбиновали ове филтере са аутоматским процесима чишћења имали су хладњак који је трајао скоро 67% дуже. Радионице такође почињу да уводе тренутне провере густине хладњака, што помаже у одређивању када је потребна замена. Ова једноставна допуна може уштедети између дванаест и осамнаест хиљада долара годишње само на трошковима хладњака за радње просечне величине.

Утицај на трошкове одржавања машина и чистоћу радног места

Кошнички дизајн смањује количину досадних абразивних струготина које се поново уводе у процес обраде алуминијума, што значи да радње замењују лежајеве вретена много ређе. Радње које су прешле на овај систем имају око 23 одсто мање повреда услед клизања на подовима, према подацима ОША-е из прошле године, а радници троше скоро 20% мање времена сваког дана на чишћење нереда. Постоји и још једна предност вредна помена. Када погони активно управљају струготинама уместо да им дозволе да се накупљају, електричне кабине остају чистије дуже време. Недавна анализа термалног управљања заправо је показала да компоненте трају скоро 30% дуже када се чувају у затвореним системима са добром праксом контроле струготина.

Могућности вретена и компатибилност материјала за захтевне примене

Захтеви за моментом и брзином за нерђајући челик, титанијум и композите

Коса брдна стругова данас мора да прилагоде своје могућности вретена када раде са свим материјалима, од чврстог нерђајућег челика до оних замршених композитних материјала. Када се ради о утврђеним материјалима попут титана на брзинама резања од око 60 до 120 метара у минути, произвођачи се ослањају на вретена са високим моментом како би задржали равномерну површинску исправност упркос свим силама које делују. Ситуација се мења када пређемо на угљенично армиране пластике. Ови материјали захтевају много веће брзине вретена између 18.000 и 24.000 обртаја у минути како би се спречило одвајање слојева током обраде, а истовремено се ефикасно уклањају стружке без оштећења радног комада. Постизање овог баланса прави огромну разлику у квалитету производње у различитим привредним гранама.

| Материјал | Opseg brzine vretena | Заhtев за моментом | Кључни изазов |

|---|---|---|---|

| Титан | 60–120 m/min | Visok | Odliv toplote |

| Нержајући челик | 80–150 m/min | Srednji-Visok | Оптврђивање деформисањем |

| Ugljenovodiksidna vlaka | 100–250 m/min | Nizak | Расцепивање влакана |

Kao što je navedeno u studijama o performansama obrade, konstrukcija kose platforme omogućava brže prelazne režime pri održavanju položajne tačnosti unutar ±2 mikrona.

Upravljanje toplotom tokom kontinuiranih operacija rezanja

Postavka kose platforme pod uglom od oko 45 do 60 stepeni pomaže u boljem odvođenju toplote jer sprečava stvaranje vrućih tačaka oko ključnih delova. Kada mašine imaju vodom hlađene glavčine uz okvire koji održavaju ravnotežu temperature, deformacija je skoro neprimetna – govorimo o manje od 5 mikrona nakon osam sati neprekidnog rada, čak i sa teškim materijalima poput legura nikla. Novija hlađenja tehnologija sa dva odvojena kola smanjuje potrošnju rashladne tečnosti za oko trideset procenata u odnosu na tradicionalne metode zatrpavanja. A najbolje od svega? Vrh alata ostaje dovoljno hladan, ispod 650 stepeni Celzijusovih, čak i tokom veoma intenzivnih grubišnih rezova koji opterećuju opremu na granicama njene izdržljivosti.

Izbor odgovarajuće strugove mašine sa kosom platformom: usklađivanje mašine sa aplikacijom i budućim potrebama

Процена сложености делова, захтева за прецизношћу и количине производње

Када се посматрају делови за обраду, много значе димензије и сложеност облика. Делови мањи од 300 мм у пречнику најчешће најбоље функционишу са косим стезаљкама. Узмите хидрауличне разводнике као пример – они захтевају изузетно мале толеранције. Машине које могу одржавати позицију у оквиру 5 микрона или боље, према стандарду JIS B6336, значајно смањују потрошено време и новац због каснијих исправки грешака. Према истраживању института Понемон из 2023. године, око седам од десет радњи у производњи које обрађују серије мање од 500 комада бирало је косе стезаљке јер омогућавају много брже пребацивање са једног задатка на други. Са друге стране, произвођачи великих серија углавном користе аутоматизоване равне стезаљке јер им је циљ максимална производња без бриге о учесталим заменама алата.

Укупни трошак поседовања: Балансирање почетних трошкова и дугорочне продуктивности

| Фактор трошка | Нагини латенти | Равна стезаљка |

|---|---|---|

| Početna investicija | $120k–$300k | $80k–$180k |

| Ušteda pri promeni alata | $740k/5 god | $320k/5 god |

| Smanjenje stope otpada | prosečno 3,1% | prosečno 1,7% |

Iako koso postolje košta 20–40% više na početku, njihova ciklična vremena su za 35% brža, a vreme mirovanja usled strugotina je za 60% niže (prema merilima Okume iz 2022. godine), što obično obezbeđuje povrat ulaganja unutar 18 meseci kod proizvodnje mešovitih materijala.

Osiguranje budućnosti uz skalabilne kontrole i spremnost za automatizaciju

Vodeći proizvođači sada ugrađuju kontrole spremne za IIoT koje podržavaju OPC UA integraciju za bezproblematičnu integraciju robotskog opterećivanja. Proizvođač medicinskih uređaja je nedavno ostvario 94% obrade bez prisustva ljudi tako što je kombinovao tokarilice sa 45° kosim postoljem i modularne menjače paleta — konfiguraciju koja se očekuje da dominira 38% tržišta preciznih komponenti do 2026. godine (ABI Research).

Rastuća primena u proizvodnji EV i medicinskih uređaja

Procvet električnih vozila značajno je povećao potražnju za koso postavljenim strugovima, godišnje za oko 54%, naročito u proizvodnji priključaka za baterije. Ovi strojevi, sa termički stabilnim krevetima od livenog gvožđa HT300, mogu održati vrlo tačne tolerancije od ±0,002 mm čak i pri rezanju aluminijumskih legura na visokim brzinama. U međuvremenu, u sektoru proizvodnje medicinskih uređaja, kompanije beleže ubrzanje validacionih ciklusa skoro 30% zahvaljujući AI alatima koji optimizuju putanje rezanja na ovim kosim strugovima od 60 stepeni, koji se koriste za titanijumske spinalne implante. To se zapravo prilično poklapa sa onim što je FDA objavila u svojim pravilima iz 2023. godine, o potrebi za praćenjem preciznosti u proizvodnji medicinskih uređaja. Ima smisla, s obzirom da obe industrije zahtevaju apsolutno pouzdanu tačnost, ali iz donekle različitih razloga.

FAQ Sekcija

Koja je glavna prednost struga sa koso postavljenim krevetom u odnosu na strug sa ravim krevetom?

Основна предност косог стрижа је његов нагибани дизајн, који омогућава природно одвођење струготина под дејством гравитације, смањује проблеме поновног резања и побољшава чврстоћу и прецизност.

Како нагиб у брзом точку утиче на његове перформансе?

Коси углови, посебно 45° и 60°, побољшавају расподелу сила и термалну стабилност, што доприноси ефикаснијем гашењу вибрација и продужењу трајања система лежајева.

Који материјали су најпогоднији за обраду на косом точку?

Коси точкови су одлични за обраду тешких материјала као што су титанијум, нерђајући челик, композити од угљеничних влакана и инконел, због своје прецизности и способности да поднесу високи момент сила и разноврсне брзине вретена.

Како се управљање струготинама разликује код косих точкова?

Коси точкови користе гравитацију како би помогли у уклањању струготина, значајно смањујући потребу за руковањем и продужујући век трајања хладњака, чиме се побољшава општа оперативна ефикасност.

Da li su коса огледала стругова исплативији у дужем временском периоду?

Иако коса огледала стругова имају већу почетну цену, они омогућавају значајне уштеде на дуже стазе кроз побољшано време циклуса, смањени простој и продужен век трајања алата, што доводи до бржег повратка инвестиције.

Садржај

- Razumevanje tokarilice sa kosim postoljem: Dizajn, struktura i ključne prednosti

- Preciznost i performanse: Tačnost i ponovljivost u obradi sa visokim tolerancijama

- Ефикасност рада: управљање струготинама, одржавање и радно време

- Могућности вретена и компатибилност материјала за захтевне примене

- Izbor odgovarajuće strugove mašine sa kosom platformom: usklađivanje mašine sa aplikacijom i budućim potrebama

-

FAQ Sekcija

- Koja je glavna prednost struga sa koso postavljenim krevetom u odnosu na strug sa ravim krevetom?

- Како нагиб у брзом точку утиче на његове перформансе?

- Који материјали су најпогоднији за обраду на косом точку?

- Како се управљање струготинама разликује код косих точкова?

- Da li su коса огледала стругова исплативији у дужем временском периоду?