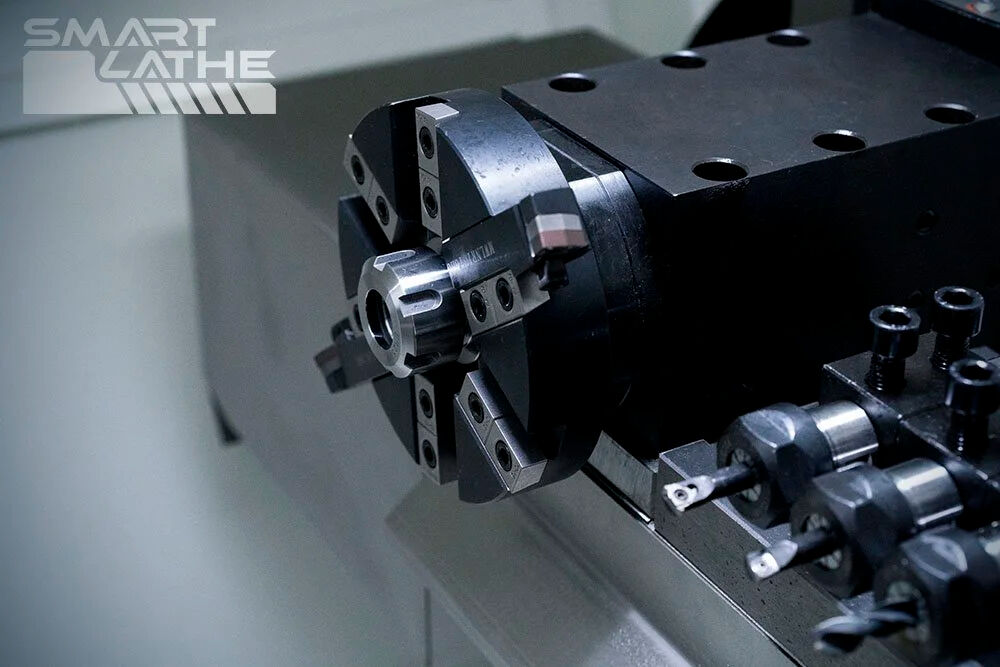

Принцип работы наклонного токарного станка: конструкция, структура и основные преимущества

Наклонный станок против плоского станка с ЧПУ: основные структурные различия

То, что действительно отличает эти станки, — это конструкция, основанная на угле наклона станины. В токарных станках с наклонной станиной детали устанавливаются под углом от примерно 30 до 75 градусов вместо того, чтобы лежать полностью горизонтально, как на традиционных станках. Такая наклонная конструкция способствует естественному удалению стружки под действием силы тяжести, что снижает проблему повторного резания, возникающую при обработке алюминия. Согласно изданию Machine Tool Digest за 2023 год, это позволяет сократить такие проблемы до 85%. Ещё одно важное преимущество обеспечивается треугольной формой самих наклонных стоек. Они демонстрируют значительно большую устойчивость к крутящим нагрузкам по сравнению с обычными плоскими станинами. По результатам некоторых испытаний, жёсткость при этом увеличивается примерно на 40 %, что делает такие станки особенно подходящими для операций с частыми прерываниями резания без потери точности.

углы наклона 45° и 60° с чугуном HT300: Повышение жёсткости и устойчивости

Предпочтительные конфигурации под углами 45° и 60° сочетают оптимизированное распределение усилий с основаниями из высококачественного чугуна HT300. Этот армированный минералами материал обеспечивает предел прочности на растяжение 300 МПа, снижая гармонические вибрации на 35% по сравнению со стандартными марками чугуна. Недавние исследования подтверждают, что станины под углом 60° улучшают тепловую стабильность на 22% при непрерывной работе в течение 8 часов, особенно при обработке нержавеющей стали.

Преимущества наклонной геометрии: демпфирование вибраций и долговечность

Наклонная конструкция направляет силы резания вдоль оси в основание станка, а не в боковом направлении. Это механическое преимущество снижает прогиб рамы до ∙0,003 мм/метр при полной нагрузке, увеличивая срок службы подшипников на 30–50%. В сочетании с предварительно натянутыми линейными направляющими конструкция обеспечивает шероховатость поверхности Ra 0,4 мкм даже при обработке закалённых сталей.

Ключевые показатели производительности:

- на 50% быстрее удаление стружки по сравнению с плоскими станинами

- на 25% ниже простои оборудования (по результатам опросов операторов за 4 года)

- экономия энергии на 18% за счёт снижения потерь на вибрацию

Исследования обработки в промышленности подтверждают эти структурные преимущества в производственных условиях аэрокосмической и медицинской отраслей.

Точность и производительность: точность и воспроизводимость при обработке с высокими допусками

Точность шпиндельной и подачи системы в токарных станках с наклонной станиной

Станки с наклонной станиной обладают естественной жесткостью, которая обеспечивает точность систем шпинделя около ±2 микрон, даже при выполнении тяжелых резов в течение длительного времени, согласно последним исследованиям NIST. Что делает это возможным? Эти станки оснащены встроенными двигателями привода подачи, а также прочными линейными направляющими, которые уменьшают люфт до менее чем 0,001 дюйма при сложных операциях нарезания резьбы или контурной обработке. По сравнению с моделями с плоской станиной, где со временем гравитация может вызывать провисание, типичный угол наклона станины 45–60 градусов помогает предотвратить смещение осей при приложении нагрузок. Это означает, что инструменты остаются на заданной траектории на протяжении всего производственного процесса, обеспечивая согласованность между деталями, изготовленными в разное время.

Сопротивление термической деформации за счёт оптимизированной конструкции рамы

Современные токарные станки с наклонной станиной, оснащённые рамами из чугуна марки HT300, демонстрируют примерно на 18 % меньшее тепловое расширение по сравнению с обычными стальными рамами при одинаковых силах резания. Вместо того чтобы прокладывать каналы для охлаждающей жидкости по внешним корпусам, многие производители теперь направляют их через внутренние конструкционные рёбра. Такой подход помогает минимизировать разницу температур в различных частях станка, которая может привести к незначительным, но проблемным изменениям размеров на уровне микронов. Дополнительное использование шпиндельных подшипников с четырёхточечным контактом дополнительно повышает тепловую стабильность, обеспечивая постоянное положение деталей с отклонением около 3 микрон в течение целой 8-часовой смены. Для предприятий, которые ежедневно работают с жёсткими допусками, эти улучшения реально влияют на качество продукции и надёжность оборудования.

Пример из практики: достижение жёстких допусков при производстве аэрокосмических компонентов

Один из крупных производителей аэрокосмических деталей сократил количество бракованных корпусов гидравлических клапанов почти на три четверти после перехода на токарные станки с наклонной станиной, оснащённые системами активного контроля вибрации. Эти передовые станки обеспечивали впечатляющий допуск концентричности в 4 микрометра при производстве втулок из сплава Inconel 718 сериями по 300 единиц подряд без необходимости перекалибровки. Такая стабильность абсолютно необходима для получения сертификации FAA на авиационные компоненты. Анализируя текущие тенденции в различных отраслях машиностроения, мы видим аналогичные требования к высокой точности и в других областях. Производители медицинских устройств требуют детали для имплантов с отклонением менее пяти микрометров, а производители электромобилей также стремятся к таким же жёстким допускам для своих компонентов трансмиссии.

Эффективность эксплуатации: управление стружкой, техническое обслуживание и время безотказной работы

Удаление стружки с помощью силы тяжести в конструкциях с наклонной станиной

Современные станки с ЧПУ, как правило, имеют наклонную конструкцию с углом 30–45 градусов, которая работает с учётом силы тяжести, а не против неё, способствуя тому, что металлическая стружка удаляется от зоны резания. Согласно данным, представленным на выставке IMTS 2023, такая конструкция позволяет сократить необходимость ручной очистки от стружки примерно в 9 из 10 операций обработки стали, поскольку большая часть отходов просто падает на транспортёрные ленты или в контейнеры для сбора, расположенные ниже. Операторы производственных участков также отметили интересный факт — многие из них сообщают, что замена заданий проходит примерно на 38 процентов быстрее при использовании таких наклонных станин по сравнению с традиционными плоскими. Разница объясняется меньшими трудностями, связанными с остатками материала, мешающими настройке оборудования.

Сокращение простоев и увеличение срока службы охлаждающей жидкости

Системы фильтрации стружки, встроенные в токарные станки с наклонной станиной, помогают поддерживать чистоту охлаждающих жидкостей, удаляя мельчайшие частицы размером менее 50 микрон. Согласно исследованию, опубликованному в прошлом году и посвящённому различным методам удаления стружки при обработке, предприятия, которые совместили такие фильтры с автоматическими процессами очистки, добились увеличения срока службы охлаждающей жидкости почти на 67 %. На производствах также начинают внедряться системы контроля вязкости охлаждающей жидкости в реальном времени, что позволяет точно определять момент её замены. Такое простое дополнение может сэкономить от двенадцати до восемнадцати тысяч долларов США ежегодно только на расходах на охлаждающие жидкости для средних производственных предприятий.

Влияние на затраты на техническое обслуживание оборудования и чистоту производственных помещений

Конструкция с наклонной станиной уменьшает повторное попадание абразивных стружек при обработке алюминия, что означает, что станкостроительные цеха значительно реже заменяют шпиндельные подшипники. По данным OSHA за прошлый год, предприятия, перешедшие на такую конструкцию, отмечают снижение числа травм, связанных с проскальзыванием, примерно на 23 процента, а рабочие тратят почти на 20% меньше времени ежедневно на уборку загрязнений. Есть и еще одно преимущество, которое стоит упомянуть. Когда предприятия управляют стружкой заблаговременно, не допуская ее накопления, электрические шкафы остаются чистыми в течение более длительного времени. Недавний анализ теплового режима показал, что компоненты служат почти на 30% дольше, если они находятся в герметичных системах с эффективным контролем стружки.

Возможности шпинделя и совместимость материалов для требовательных применений

Требования к крутящему моменту и скорости для нержавеющей стали, титана и композитов

Токарные станки с наклонной станиной сегодня должны адаптировать возможности своих шпинделей при обработке различных материалов — от прочной нержавеющей стали до сложных композитов. При работе с твердыми материалами, такими как титан, на скоростях резания около 60–120 метров в минуту производители полагаются на шпиндели с высоким крутящим моментом, чтобы сохранить гладкую поверхность, несмотря на значительные усилия. Ситуация меняется, когда переходят к армированным углеродным волокном пластикам. Для этих материалов требуются значительно более высокие скорости шпинделя — от 18 000 до 24 000 об/мин, чтобы предотвратить расслоение в процессе обработки и эффективно удалять стружку, не повреждая заготовку. Правильный баланс имеет решающее значение для качества производства в различных отраслях.

| Материал | Диапазон скорости шпинделя | Потребность в крутящем моменте | Ключевая проблема |

|---|---|---|---|

| Титан | 60–120 м/мин | Высокий | Отвод тепла |

| Нержавеющую сталь | 80–150 м/мин | Средний-высокий | Упрочнение при деформации |

| Углеродное волокно | 100–250 м/мин | Низкий | Расслаивание волокна |

Как отмечается в исследованиях производительности обработки, конструкции с наклонной станиной обеспечивают более быструю смену скоростей при сохранении позиционной точности в пределах ±2 микрон.

Терморегулирование при непрерывных операциях резания

Конструкция с наклонной станиной под углом около 45–60 градусов способствует лучшему отводу тепла, предотвращая образование горячих точек вокруг важных компонентов. Когда станки оснащены жидкостным охлаждением шпинделей и температурно-стабильными рамами, их деформация минимальна — менее 5 микрон после восьми часов непрерывной работы, даже с труднообрабатываемыми материалами, такими как никелевые сплавы. Современные системы охлаждения с двумя отдельными контурами снижают расход охлаждающей жидкости примерно на тридцать процентов по сравнению с традиционными методами обильного охлаждения. И самое главное? Режущая кромка остается достаточно прохладной — ниже 650 градусов Цельсия, даже при самых интенсивных черновых проходах, когда оборудование работает на пределе.

Выбор подходящего токарного станка с наклонной станиной: соответствие станка задачам и будущим потребностям

Оценка сложности детали, требований к точности и объема производства

При рассмотрении деталей для обработки важное значение имеют размеры и геометрическая сложность. Детали размером менее 300 мм обычно лучше всего обрабатывать на токарных станках с наклонной станиной. Возьмем, к примеру, корпуса гидравлических клапанов — они требуют очень жестких допусков. Станки, способные обеспечивать позиционирование с точностью до 5 микрон или выше в соответствии со стандартом JIS B6336, значительно сокращают потери времени и средств из-за необходимости исправления ошибок на более поздних этапах. Согласно исследованию института Понемона за 2023 год, около семи из десяти производственных предприятий, выпускающих мелкие партии объемом менее 500 штук, выбирают станки с наклонной станиной, поскольку они позволяют намного быстрее переходить от одной задачи к другой. В то же время крупносерийные производители в основном используют автоматизированные станки с плоской станиной, так как их главная цель — максимальный выпуск продукции без необходимости частой смены инструмента.

Совокупная стоимость владения: баланс между первоначальными затратами и долгосрочной производительностью

| Фактор стоимости | Степной лестничный токарный стан | Токарный станок с плоской станиной |

|---|---|---|

| Первоначальные инвестиции | $120k–$300k | $80k–$180k |

| Экономия за счет смены инструмента | $740 тыс./5 лет | $320 тыс./5 лет |

| Снижение уровня брака | в среднем 3,1% | в среднем 1,7% |

Несмотря на то, что токарные станки с наклонной станиной стоят на 20–40% дороже, их циклы обработки быстрее на 35%, а простои, связанные со стружкой, ниже на 60% (по данным Okuma 2022 года), что обычно обеспечивает окупаемость в течение 18 месяцев при производстве изделий из различных материалов.

Готовность к будущему благодаря масштабируемым системам управления и поддержке автоматизации

Ведущие производители сегодня внедряют системы управления, готовые к IIoT и поддерживающие интеграцию по протоколу OPC UA, что обеспечивает бесшовную интеграцию роботизированной загрузки. Один производитель медицинских устройств недавно достиг 94% обработки без участия человека, объединив токарные станки с 45° наклонной станиной с модульными сменщиками паллет — конфигурация, которая, как прогнозируется, займет 38% рынка прецизионных компонентов к 2026 году (ABI Research).

Растущее внедрение в секторах производства электромобилей и медицинских устройств

Бум электромобилей значительно увеличил спрос на токарные станки с наклонной станиной — примерно на 54% ежегодно, особенно в производстве клемм аккумуляторов. Эти станки с термостабильными станинами из чугуна HT300 способны обеспечивать высокую точность с допусками ±0,002 мм даже при обработке алюминиевых сплавов на высоких скоростях. В то же время в секторе медицинского производства компании отмечают сокращение циклов валидации почти на 30% благодаря инструментам на основе ИИ, которые оптимизируют траектории резания на станках с наклоном станины 60 градусов, используемых для изготовления титановых имплантов позвоночника. Это хорошо согласуется с правилами FDA 2023 года, в которых подчеркивается необходимость прослеживаемой точности при производстве медицинских изделий. Это логично, поскольку обе отрасли требуют исключительной точности, но по несколько разным причинам.

Раздел часто задаваемых вопросов

Каково основное преимущество токарного станка с наклонной станиной по сравнению со станком с плоской станиной?

Основное преимущество токарного станка с наклонной станиной заключается в его угловой конструкции, которая позволяет стружке естественным образом падать под действием силы тяжести, уменьшая повторное резание и повышая жесткость и точность.

Как влияет угол наклона станины токарного станка на его производительность?

Углы наклона, особенно 45° и 60°, улучшают распределение усилий и повышают тепловую стабильность, что способствует более эффективному демпфированию вибраций и увеличению срока службы опорных систем.

Какие материалы наиболее подходят для обработки на токарном станке с наклонной станиной?

Токарные станки с наклонной станиной отлично подходят для обработки трудных материалов, таких как титан, нержавеющая сталь, композиты из углеродного волокна и инконель, благодаря своей точности и способности выдерживать высокий крутящий момент и различные скорости шпинделя.

Чем отличается управление стружкой в токарных станках с наклонной станиной?

Токарные станки с наклонной станиной используют силу тяжести для удаления стружки, что значительно снижает необходимость ручного вмешательства и продлевает срок службы охлаждающей жидкости, тем самым повышая общую операционную эффективность.

Более ли выгодные токарные станки с наклонной станиной в долгосрочной перспективе?

Хотя токарные станки с наклонной станиной требуют более высоких первоначальных затрат, они обеспечивают значительную экономию в долгосрочной перспективе за счёт сокращения циклов обработки, уменьшения простоев и увеличения срока службы инструмента, что приводит к более быстрой окупаемости инвестиций.

Содержание

- Принцип работы наклонного токарного станка: конструкция, структура и основные преимущества

- Точность и производительность: точность и воспроизводимость при обработке с высокими допусками

- Эффективность эксплуатации: управление стружкой, техническое обслуживание и время безотказной работы

- Возможности шпинделя и совместимость материалов для требовательных применений

-

Выбор подходящего токарного станка с наклонной станиной: соответствие станка задачам и будущим потребностям

- Оценка сложности детали, требований к точности и объема производства

- Совокупная стоимость владения: баланс между первоначальными затратами и долгосрочной производительностью

- Готовность к будущему благодаря масштабируемым системам управления и поддержке автоматизации

- Растущее внедрение в секторах производства электромобилей и медицинских устройств

-

Раздел часто задаваемых вопросов

- Каково основное преимущество токарного станка с наклонной станиной по сравнению со станком с плоской станиной?

- Как влияет угол наклона станины токарного станка на его производительность?

- Какие материалы наиболее подходят для обработки на токарном станке с наклонной станиной?

- Чем отличается управление стружкой в токарных станках с наклонной станиной?

- Более ли выгодные токарные станки с наклонной станиной в долгосрочной перспективе?