Forståelse af skråbænkespånskæreren: Design, opbygning og nøgelfordele

Skråbænke- vs. fladbænke-CNC-spånskærere: Kerneforskelle i konstruktion

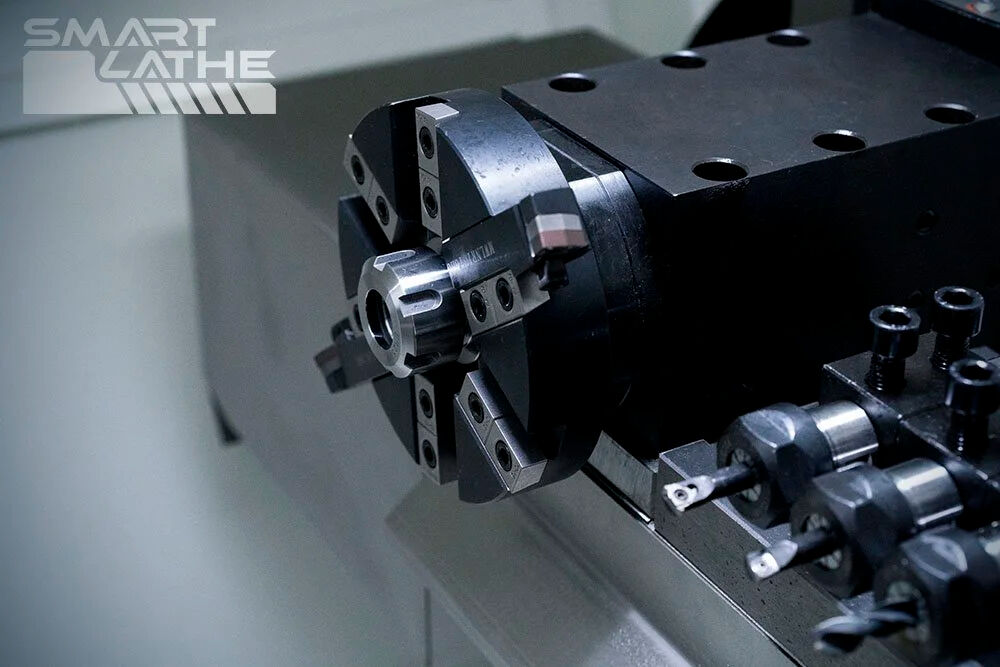

Det, der virkelig adskiller disse maskiner, er, hvordan de er bygget omkring sengvinklen. Med skråsengsdrejebænke sidder emnerne i vinkler fra cirka 30 grader op til 75 grader i stedet for at ligge helt fladt på traditionelle horisontale senger. Denne skrå opstilling hjælper faktisk med, at spåner falder naturligt væk under tyngdekraften, hvilket reducerer de irriterende genudskæringsproblemer, vi ser ved bearbejdning af aluminium. Ifølge Machine Tool Digest fra 2023 kan dette reducere sådanne problemer med op til 85 %. En anden stor fordel kommer fra den trekantede form på selve skråsengerne. De yder langt bedre modstand mod vridningskræfter sammenlignet med almindelige flade senger. Nogle test viser, at denne stivhedsforbedring når op på omkring 40 %, hvilket gør dem særlig velegnede til opgaver, hvor der ofte forekommer afbrud i skæringen, uden at præcisionen går tabt undervejs.

45° og 60° Skråvinkler med HT300 Støbejern: Øget Stivhed og Stabilitet

Foretrukne konfigurationer på 45° og 60° kombinerer optimeret kraftfordeling med højtkvalitets støbejernsbaser i HT300. Dette mineralforstærkede materiale opnår en trækstyrke på 300 MPa og dæmper harmoniske vibrationer med 35 % i forhold til almindelige støbejernskvaliteter. Nyere undersøgelser bekræfter, at sengene på 60° forbedrer termisk stabilitet med 22 % under 8-timers kontinuerlig drift, især ved bearbejdning af rustfrit stål.

Vibrationsdæmpning og levetidsfordele ved skrå geometri

Den skrå layout fører skærekrafterne aksialt ind i maskinbasen i stedet for lateralt. Denne mekaniske fordel reducerer rammebøjning til ∙0,003 mm/meter under fuld belastning og forlænger lejernes levetid med 30–50 %. I kombination med forspændte lineærledninger opnår designet overfladeruhedsværdier på Ra 0,4 µm, selv i herdet stål.

Nøglepræstationsforbedringer:

- 50 % hurtigere spånafkastning i forhold til flade senger

- 25 % lavere nedetid for maskinen (baseret på 4-årig brugerundersøgelse)

- 18 % energibesparelse gennem reducerede vibrationsfor tab

Industrielle bearbejdelsesstudier bekræfter disse strukturelle fordele i både luftfarts- og medicintekniske produktionsmiljøer.

Præcisionsydeevne: Nøjagtighed og gentagelighed ved højtolerant bearbejdning

Spindel- og tilførselssystems nøjagtighed i skråbænks CNC-drejebænke

Skråbænks drejebænke har en naturlig stivhed, der holder spindelsystemer nøjagtige til omkring ±2 mikron, selv ved tunge indskæringer over lange tidsperioder, ifølge nyere studier fra NIST. Hvad gør dette muligt? Disse maskiner er udstyret med integrerede tilførselsdrevsmotorer samt kraftige lineære guider, der reducerer spil til under 0,001 tomme under komplekse trådbearbejdninger eller konturbearbejdning. I forhold til flade modeller, hvor tyngdekraften over tid faktisk kan forårsage nedhængning, hjælper den typiske vinkel på 45 til 60 grader på skråbænksmodeller med at forhindre bevægelse af akserne, når belastninger påføres. Det betyder, at værktøjerne forbliver på rette spor gennem hele produktionsforløbet og opretholder konsekvens mellem dele fremstillet til forskellige tidspunkter.

Termisk deformation modstand gennem optimeret ramme design

Moderne skråsengsdrejebænke udstyret med rammer af støbejern HT300 viser omkring 18 % mindre termisk udvidelse end almindelige stålrammer, når de udsættes for samme skærekraft. I stedet for at føre kølemiddelkanaler langs ydre kabinetter, fører mange producenter dem nu gennem indvendige strukturelle ribber. Dette designvalg hjælper med at minimere irriterende temperaturforskelle på tværs af maskinen, som kan føre til små, men problematiske dimensionelle ændringer på mikron-niveau. Tilføjelsen af spindellager med firepunktskontakt giver yderligere stabilitet mht. varmeudvikling og sikrer, at komponenter forbliver konsekvent placeret inden for ca. 3 mikron over en hel 8-timers arbejdsdag. For værksteder, der dag efter dag håndterer krævende tolerancer, betyder disse forbedringer en reel forskel i produktkvalitet og maskinens pålidelighed.

Casestudie: Opnåelse af stramme tolerancer i produktion af fly- og rumfartsdele

En stor producent af flydelte reducerede antallet af forkastede hydraulikventiler med næsten tre fjerdedele, da de skiftede til skråbænksdrejebænke udstyret med aktive vibrationskontrolsystemer. Disse avancerede maskiner opretholdt en imponerende koncentricitetstolerance på 4 mikrometer under produktion af Inconel 718-bushings i partier på 300 enheder uden genkalibrering. En sådan konsistens er absolut nødvendig for at opnå FAA-certificering af flykomponenter. Ser man på udviklingen i produktionssektoren lige nu, ser vi lignende krav om ekstrem præcision andre steder også. Producenter af medicinsk udstyr ønsker implantatdele med mindre end fem mikrometers variation, og producenter af elbiler kræver ligeså stramme specifikationer for deres drivlinjekomponenter.

Driftseffektivitet: Spånhantering, vedligeholdelse og købetid

Gravitationsunderstøttet spånafledning i skråbænkskonfigurationer

Moderne CNC-drejebænker har typisk en hældningsvinkel på 30 til 45 grader, som arbejder med tyngdekraften i stedet for imod den, hvilket hjælper med at skubbe metalfrask til side fra det sted, hvor selve drejningen foregår. Ifølge data præsenteret på IMTS 2023 reducerer denne konstruktion behovet for manuel fraskfjernelse i omkring 9 ud af 10 stålbearbejdningssituationer, da det meste af frasket blot falder ned i transportbåndene eller opsamlingsbakkerne neden under. Operatører på produktionsgulvet har også bemærket noget interessant – mange siger, at deres opstillingsskift går cirka 38 procent hurtigere, når de arbejder med disse hældende sengesystemer frem for traditionelle flade. Forskellen skyldes mindre besvær med resterende dele og stykker, der kommer i vejen under opstillingen.

Reducerer nedetid og forlænger kølevæskes levetid

Chipsfiltreringssystemer integreret i skråbænksdrejebænke hjælper med at holde kølevæsken ren ved at filtrere mikroskopiske partikler mindre end 50 mikron fra. Ifølge forskning offentliggjort sidste år, som undersøgte forskellige metoder til håndtering af spåner under bearbejdning, så fabrikker, der kombinerede disse filtre med automatiske rengøringsprocesser, deres kølevæske sidst næsten 67 % længere. Virksomheder begynder også at implementere kontinuerlige tjek af kølevæskens viskositet, hvilket hjælper med at afgøre, hvornår den skal udskiftes. Denne enkle forbedring kan spare mellem tolv og atten tusind dollars om året alene i kølevæskerelaterede omkostninger for gennemsnitlige produktionsfaciliteter.

Indvirkning på maskinvedligeholdelsesomkostninger og værkstedets rengøring

Skråbænksdesignet reducerer de irriterende slibede spåner, der genindføres under bearbejdning af aluminium, hvilket betyder, at værksteder udskifter spindellager langt mindre ofte. Værksteder, der er skiftet til denne opstilling, oplever ifølge OSHA-data fra sidste år omkring 23 procent færre skridtrelaterede ulykker på gulvet, og medarbejderne bruger næsten 20 % mindre tid dagligt på oprydning. Og der er yderligere en fordel, der er værd at nævne. Når anlæg aktivt håndterer spåner i stedet for at lade dem akkumulere, forbliver elektriske skabe renere i længere perioder. En nylig analyse af termisk styring viste faktisk, at komponenter holdt næsten 30 % længere, når de blev opbevaret i lukkede systemer med god spånhåndtering.

Spindelkapaciteter og materialekompatibilitet til krævende applikationer

Moment- og hastighedskrav til rustfrit stål, titanium og kompositter

Skråbænk-drejebænke i dag skal justere deres spindelkapaciteter, når de arbejder med alt fra stærkt rustfrit stål til de udfordrende kompositmaterialer. Når der arbejdes med herdede materialer som titanium ved skærehastigheder på ca. 60 til 120 meter i minuttet, er producenter afhængige af højmoment-spindler for blot at opretholde en jævn overfladefinish, trods den involverede kraft. Situationen ændrer sig dog, når vi skifter til kulstof fiberforstærkede kunststoffer. Disse materialer kræver meget højere spindeltal mellem 18.000 og 24.000 omdrejninger i minuttet for at forhindre lagene i at skilles ad under bearbejdningen, samtidig med at spåner fjernes effektivt nok til ikke at beskadige emnet. At finde den rigtige balance gør hele forskellen for produktionskvaliteten på tværs af forskellige produktionssektorer.

| Materiale | Spindelhastighedsområde | Momentkrav | Nøgleudfordring |

|---|---|---|---|

| Titanium | 60–120 m/min | Høj | Varmeafledning |

| Rustfrit stål | 80–150 m/min | Mellem-Høj | Arbejdsindhærdning |

| Karbonfiber | 100–250 m/min | Lav | Fibersplintning |

Som fremgår af undersøgelser af bearbejdelsesydeevne, muliggør skråbænkesystemer hurtigere hastighedsændringer samtidig med at positionsnøjagtigheden opretholdes inden for ±2 mikron.

Termisk styring under kontinuerlige drejeoperationer

En skråbænkeopsætning på ca. 45 til 60 grader hjælper med bedre varmeafledning, da den forhindrer varmepunkter i at danne sig omkring vigtige komponenter. Når maskiner er udstyret med væskekølede spindler sammen med rammer, der holder en stabil temperatur, deformeres de næsten slet ikke – vi taler om under 5 mikron efter otte timers ubrudt drift, selv med krævende materialer som nikkellegeringer. Den nyere kølingsteknologi med to separate kredsløb reducerer behovet for kølemiddel med omkring tredive procent i forhold til ældre overstrømningskølingsmetoder. Og det bedste? Skærespidspunktet forbliver tilstrækkeligt afkølet, under 650 grader Celsius, selv under meget intensive foredriftsoperationer, hvor udstyret presses til yderste grænse.

Valg af den rigtige skråbænkelathe: Match maskine til anvendelse og fremtidige behov

Vurdering af delkompleksitet, præcisionskrav og produktionsvolumen

Når man ser på dele til bearbejdning, er dimensioner og formkompleksitet meget vigtige. Dele, der er mindre end 300 mm i diameter, fungerer typisk bedst med skråbænksdrejebænke. Tag hydrauliske ventillegemer som eksempel – disse kræver ekstremt stramme tolerancer. Maskiner, der kan holde position inden for 5 mikron eller bedre i henhold til JIS B6336-standarder, reducerer virkelig spildt tid og penge som følge af fejl, der skal rettes senere. Ifølge forskning fra Ponemon Institute fra 2023 valgte omkring syv ud af ti produktionsvirksomheder, der håndterer små serier under 500 styk, skråbænksmaskiner, fordi de gør det meget hurtigere at skifte mellem forskellige opgaver. Store producenter med høje volumener holder derimod primært fast i automatiserede fladebænksystemer, da de blot ønsker maksimal ydelse uden bekymring for hyppige værktøjsskift.

Samlet ejerskabsomkostning: Afvejning af startomkostninger og langsigtede produktivitet

| Prisfaktor | Slingende dreje | Fladsengedrejebænk |

|---|---|---|

| Første investering | $120k–$300k | $80k–$180k |

| Besparelser ved værktøjskift | $740k/5 år | $320k/5 år |

| Reduktion af scrap-rate | 3,1 % i gennemsnit | 1,7 % i gennemsnit |

Selvom skråbænksdrejebænke koster 20–40 % mere fra start, resulterer deres 35 % hurtigere cyklustider og 60 % lavere nedetid relateret til spåner (Okuma 2022 benchmarks) typisk i et ROI inden for 18 måneder ved produktion med blandede materialer.

Fremtidsikring med skalerbare styringer og klarhed til automatisering

Lederindustrielle producenter integrerer nu IIoT-kompatible styringer, der understøtter OPC UA-integration til problemfri integration af robotbelæsning. En producent af medicinske instrumenter opnåede for nylig 94 % drift uden lys ved at kombinere 45° skråbænksdrejebænke med modulære pallebyttere – en konfiguration, der forventes at dominere 38 % af markedsandelen for præcisionskomponenter i 2026 (ABI Research).

Stigende anvendelse i EV- og produktionssektorer for medicinske instrumenter

Elbilsboomet har virkelig skubbet efterspørgslen efter skråbænkesneremaskiner op med omkring 54 % årligt, især når det gælder produktion af batteriterminaler. Disse maskiner med deres termisk stabile HT300 støbejernsbænke kan holde stramme tolerancer på ±0,002 mm, selv mens de bearbejder aluminiumslegeringer ved høje hastigheder. I mellemtiden oplever virksomheder i den medicinske produktionssektor, at valideringscykluserne fremskyndes med næsten 30 % takket være AI-værktøjer, der optimerer skærestier på de 60 graders skråbænke, som anvendes til titan rygsøjleimplantater. Dette stemmer faktisk godt overens med det, FDA udsendte i deres regler fra 2023 om behovet for sporbar præcision i produktionen af medicinsk udstyr. Det giver god mening, da begge industrier har brug for ekstrem nøjagtighed, men af lidt forskellige årsager.

FAQ-sektion

Hvad er den primære fordel ved en skråbænkesneremaskine i forhold til en fladbænkesneremaskine?

Den primære fordel ved en skråbænksdrejebænk er dens vinklede design, som tillader spåner at falde naturligt væk under tyngdekraften, hvilket reducerer problemer med genskæring og forbedrer stivhed og præcision.

Hvordan påvirker skråvinklen i en drejebænk dens ydeevne?

Skråvinkler, især 45° og 60°, forbedrer kraftfordelingen og termisk stabilitet, hvilket bidrager til mere effektiv vibrationsdæmpning og øger levetiden for lejesystemer.

Hvilke materialer er bedst egnede til bearbejdning med en skråbænksdrejebænk?

Skråbænksdrejebænke er fremragende til hårde materialer som titanium, rustfrit stål, kulstof fiber kompositter og Inconel, pga. deres præcision og evne til at håndtere højt drejningsmoment og varierede spindelhastigheder.

Hvordan adskiller chip-håndtering sig i skråbænksdrejebænke?

Skråbænksdrejebænke udnytter tyngdekraften til at lette spåntagningen, hvilket markant reducerer behovet for manuel indgriben og forlænger kølevæskets levetid, og derved forbedrer den samlede driftseffektivitet.

Er skråbænksdrejebænke mere omkostningseffektive på lang sigt?

Selvom skråbænksdrejebænke medfører en højere startomkostning, giver de betydelige besparelser på lang sigt gennem forbedrede cyklustider, reduceret nedetid og øget værktøjslevetid, hvilket resulterer i en hurtigere tilbagebetaling.

Indholdsfortegnelse

- Forståelse af skråbænkespånskæreren: Design, opbygning og nøgelfordele

- Præcisionsydeevne: Nøjagtighed og gentagelighed ved højtolerant bearbejdning

- Driftseffektivitet: Spånhantering, vedligeholdelse og købetid

- Spindelkapaciteter og materialekompatibilitet til krævende applikationer

-

Valg af den rigtige skråbænkelathe: Match maskine til anvendelse og fremtidige behov

- Vurdering af delkompleksitet, præcisionskrav og produktionsvolumen

- Samlet ejerskabsomkostning: Afvejning af startomkostninger og langsigtede produktivitet

- Fremtidsikring med skalerbare styringer og klarhed til automatisering

- Stigende anvendelse i EV- og produktionssektorer for medicinske instrumenter

-

FAQ-sektion

- Hvad er den primære fordel ved en skråbænkesneremaskine i forhold til en fladbænkesneremaskine?

- Hvordan påvirker skråvinklen i en drejebænk dens ydeevne?

- Hvilke materialer er bedst egnede til bearbejdning med en skråbænksdrejebænk?

- Hvordan adskiller chip-håndtering sig i skråbænksdrejebænke?

- Er skråbænksdrejebænke mere omkostningseffektive på lang sigt?