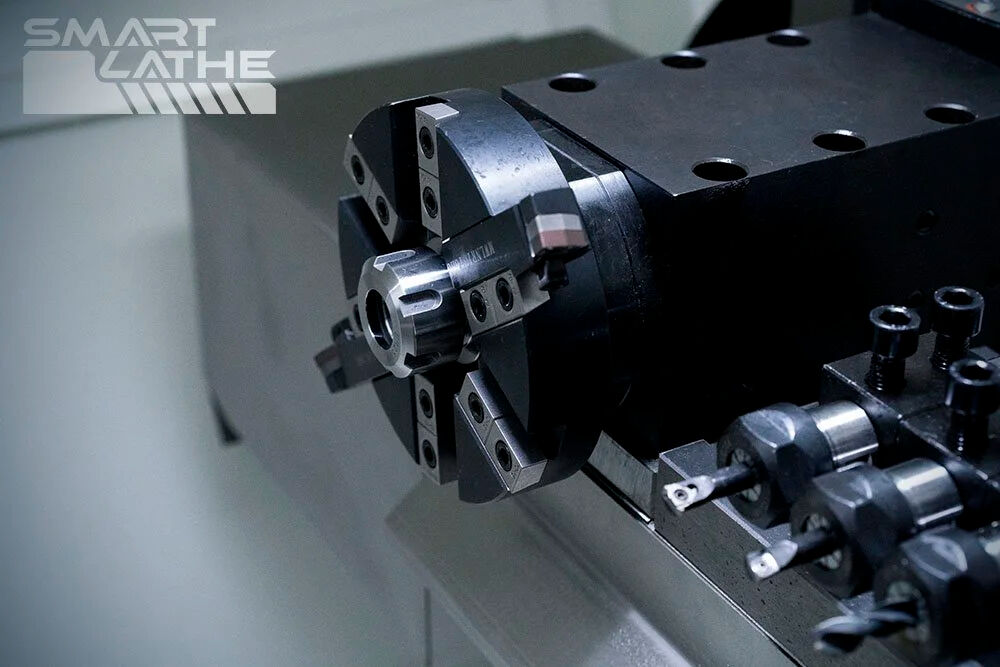

Grundlagen der Schrägbett-Drehmaschine: Konstruktion, Aufbau und wesentliche Vorteile

Schrägbett- vs. Flachbett-CNC-Drehmaschinen: Kernunterschiede in der Baustruktur

Was diese Maschinen wirklich auszeichnet, ist ihre Konstruktion basierend auf dem Bettwinkel. Bei Schrägbett-Drehmaschinen sitzen die Werkstücke in einem Winkel von etwa 30 Grad bis hin zu 75 Grad, anstatt flach auf herkömmlichen horizontalen Betten zu liegen. Diese geneigte Anordnung sorgt dafür, dass Spanspäne durch die Schwerkraft natürlicherweise abfallen, wodurch jene lästigen Wiederschneidprobleme beim Bearbeiten von Aluminium deutlich reduziert werden. Laut Machine Tool Digest aus dem Jahr 2023 kann dies solche Probleme um bis zu 85 % verringern. Ein weiterer großer Vorteil ergibt sich aus der dreieckigen Form der Schrägbetten selbst. Sie bieten eine wesentlich bessere Widerstandsfähigkeit gegen Verdrehkräfte im Vergleich zu herkömmlichen flachen Betten. Einige Tests zeigen, dass diese Steigerung der Steifigkeit etwa 40 % erreicht, was sie besonders gut für Arbeiten macht, bei denen das Zerspanen häufig unterbrochen wird, ohne dabei an Präzision einzubüßen.

45° und 60° Schrägwinkel mit HT300-Gusseisen: Verbesserung von Steifigkeit und Stabilität

Bevorzugte 45°- und 60°-Konfigurationen kombinieren eine optimierte Kraftverteilung mit hochwertigen Basen aus HT300-Gusseisen. Dieses mineralverstärkte Material erreicht eine Zugfestigkeit von 300 MPa und dämpft harmonische Vibrationen um 35 % im Vergleich zu Standardgussorten. Aktuelle Studien bestätigen, dass 60°-Bettkonstruktionen die thermische Stabilität während 8-stündiger Dauerläufe um 22 % verbessern, insbesondere bei Drehanwendungen an Edelstahl.

Vibrationsdämpfung und Langlebigkeitsvorteile der Schrägbettbauform

Die schräge Anordnung leitet die Schnittkräfte axial in das Maschinenfundament statt seitlich ein. Dieser mechanische Vorteil reduziert die Rahmenverformung unter Volllast auf ∙0,003 mm/Meter und verlängert die Lagerlebensdauer um 30–50 %. In Kombination mit vorgespannten Linearführungen erreicht die Konstruktion auch bei gehärteten Stählen Oberflächenrauheiten von Ra 0,4 µm.

Wesentliche Leistungssteigerungen:

- 50 % schnellere Spanabscheidung im Vergleich zu Flachbetten

- 25 % geringere Maschinenstillstandszeiten (Erhebungen über 4 Jahre bei Bedienern)

- 18 % Energieeinsparung durch reduzierte Vibrationsverluste

Industrielle Bearbeitungsstudien bestätigen diese strukturellen Vorteile in der Luft- und Raumfahrt sowie in der Produktion medizinischer Geräte.

Präzisionsleistung: Genauigkeit und Wiederholgenauigkeit bei hochgenauer Bearbeitung

Spindel- und Vorschubsystemgenauigkeit bei Schrägbett-Drehmaschinen

Schrägbett-Drehmaschinen weisen eine natürliche Steifigkeit auf, die dafür sorgt, dass die Spindelsysteme laut aktuellen Studien des NIST auch bei lang andauernden, schweren Bearbeitungsvorgängen eine Genauigkeit von etwa ±2 Mikrometer beibehalten. Was macht dies möglich? Diese Maschinen sind mit integrierten Vorschubantriebsmotoren sowie robusten Linearführungen ausgestattet, die das Spiel auf weniger als 0,001 Zoll bei komplexen Gewindeschneidvorgängen oder Konturierarbeiten reduzieren. Im Vergleich zu Flachbettmodellen, bei denen die Schwerkraft im Laufe der Zeit zu Durchhängungen führen kann, hilft der typische Neigungswinkel von 45 bis 60 Grad der Schrägbetten, Achsbewegungen unter Last vorzubeugen. Das bedeutet, dass die Werkzeuge während gesamter Produktionsdurchläufe ihre Position halten und somit eine konsistente Gleichmäßigkeit zwischen Teilen gewährleistet ist, die zu unterschiedlichen Zeitpunkten hergestellt wurden.

Widerstand gegen thermische Verformung durch optimiertes Rahmenkonzept

Moderne Schrägbett-Drehmaschinen mit Rahmen aus HT300-Gusseisen weisen bei gleichen Schnittkräften etwa 18 % geringere thermische Ausdehnung auf als herkömmliche Stahlrahmen. Anstatt Kühlkanäle entlang der äußeren Gehäuse zu führen, leiten viele Hersteller diese nun durch interne strukturelle Rippen. Diese Konstruktionsentscheidung hilft, störende Temperaturunterschiede über die Maschine hinweg zu minimieren, die zu kleinen, aber problematischen dimensionsgenauen Änderungen auf Mikrometer-Ebene führen können. Der Einsatz von Spindellagern mit Vierpunktkontakt trägt zusätzlich zur thermischen Stabilität bei und sorgt dafür, dass Bauteile über eine gesamte 8-Stunden-Schicht hinweg konstant innerhalb von etwa 3 Mikrometern positioniert bleiben. Für Betriebe, die tagtäglich mit engen Toleranzen arbeiten, machen diese Verbesserungen einen spürbaren Unterschied hinsichtlich Produktqualität und Maschinenzuverlässigkeit.

Fallstudie: Erreichen enger Toleranzen in der Luftfahrtkomponentenfertigung

Ein großer Hersteller von Luftfahrtteilen reduzierte Ausschuss bei Hydraulikventilkörpern um fast drei Viertel, nachdem er auf Schrägbett-Drehmaschinen mit aktiven Schwingungskontrollsystemen umgestellt hatte. Diese fortschrittlichen Maschinen hielten eine beeindruckende Konzentrizitätstoleranz von 4 Mikrometern ein, während sie Inconel-718-Buchsen in Chargen von jeweils 300 Einheiten kontinuierlich ohne Nachkalibrierung fertigten. Eine derartige Konsistenz ist für die Zulassung durch die FAA bei Flugzeugkomponenten unerlässlich. Betrachtet man die aktuellen Entwicklungen in verschiedenen Fertigungssektoren, so zeigt sich, dass auch anderswo ähnliche Anforderungen an höchste Präzision gestellt werden. Hersteller medizinischer Geräte verlangen Implantatteile mit einer Abweichung von weniger als fünf Mikrometern, und Hersteller von Elektrofahrzeugen fordern vergleichbar enge Toleranzen bei ihren Antriebskomponenten.

Betriebliche Effizienz: Spanabfuhr, Wartung und Verfügbarkeit

Schwerkraftunterstützte Spanabfuhr bei Schrägbettausführung

Moderne CNC-Drehmaschinen verfügen typischerweise über einen Schrägwinke von 30 bis 45 Grad, der mit der Schwerkraft arbeitet statt gegen sie, wodurch Metallspäne besser von der eigentlichen Schnittstelle weggeschoben werden. Laut Daten, die auf der IMTS 2023 vorgestellt wurden, reduziert diese Konstruktion bei etwa neun von zehn Stahlbearbeitungsaufgaben den Bedarf an manueller Späneentfernung, da der größte Teil des Spanns direkt in die darunterliegenden Förderbänder oder Auffangbehälter fällt. Auf der Produktionsfläche haben Bediener außerdem eine interessante Beobachtung gemacht: Viele berichten, dass ihre Rüstzeiten etwa 38 Prozent kürzer sind, wenn sie mit diesen schrägen Betten arbeiten, anstatt mit herkömmlichen flachen Modellen. Der Unterschied liegt darin, dass weniger Aufwand entsteht, um übrig gebliebene Teile und Stücke zu entfernen, die während des Setups im Weg liegen.

Verringerung von Stillstandszeiten und Verlängerung der Kühlmittel-Lebensdauer

Die in Schrägbett-Drehmaschinen eingebauten Filtersysteme für Späne helfen dabei, die Kühlmittel sauber zu halten, indem sie winzige Partikel kleiner als 50 Mikrometer herausfiltern. Laut einer im vergangenen Jahr veröffentlichten Studie, die verschiedene Methoden zur Späneentsorgung beim Zerspanen untersuchte, hielten bei Betrieben, die diese Filter mit automatischen Reinigungsprozessen kombinierten, die Kühlmittel fast 67 % länger. Werkstätten setzen zunehmend Echtzeit-Überwachungen der Kühlmittelkonzentration ein, wodurch besser bestimmt werden kann, wann ein Austausch notwendig ist. Diese einfache Ergänzung kann allein bei den Kühlmittelausgaben für mittlere Fertigungsbetriebe jährlich zwischen zwölf- und achtzehntausend Dollar einsparen.

Auswirkungen auf die Maschinenwartungskosten und Sauberkeit der Produktionsfläche

Die Schrägbettkonstruktion reduziert die lästigen Abrichtspäne, die bei Aluminium-Bearbeitungsvorgängen erneut zirkulieren, wodurch Maschinenbetriebe Spindellager deutlich seltener austauschen müssen. Betriebe, die auf diese Konfiguration umgestellt haben, verzeichnen laut OSHA-Daten des vergangenen Jahres etwa 23 Prozent weniger rutschbedingte Verletzungen auf dem Hallenboden, und die Mitarbeiter verbringen täglich fast 20 % weniger Zeit mit der Beseitigung von Verschmutzungen. Und es gibt noch einen weiteren erwähnenswerten Vorteil: Wenn Betriebe ihre Späne proaktiv managen, anstatt sie ansammeln zu lassen, bleiben elektrische Schaltschränke über längere Zeiträume sauberer. Eine aktuelle Analyse zum thermischen Management ergab tatsächlich, dass Komponenten in geschlossenen Systemen mit guter Spänekontrolle fast 30 % länger halten.

Spindelleistungsmerkmale und Materialverträglichkeit für anspruchsvolle Anwendungen

Drehmoment- und Drehzahlanforderungen für Edelstahl, Titan und Verbundwerkstoffe

Schrägbett-Drehmaschinen müssen heute ihre Spindelleistungen anpassen, wenn sie mit Materialien von hartem Edelstahl bis hin zu schwierigen Verbundwerkstoffen arbeiten. Bei harten Materialien wie Titan mit Schnittgeschwindigkeiten von etwa 60 bis 120 Metern pro Minute setzen Hersteller auf Hochdrehmoment-Spindeln, um trotz der hohen Kräfte eine gleichmäßige Oberflächenqualität beizubehalten. Bei kohlenstofffaserverstärkten Kunststoffen ändert sich die Situation jedoch. Diese Werkstoffe erfordern deutlich höhere Spindeldrehzahlen zwischen 18.000 und 24.000 U/min, um ein Ablösen der Lagen während der Bearbeitung zu verhindern und gleichzeitig Span abzutragen, ohne das Werkstück zu beschädigen. Die richtige Balance hierbei ist entscheidend für die Produktionsqualität in verschiedenen Fertigungssektoren.

| Material | Spindeldrehzahlbereich | Drehmomentbedarf | Kernherausforderung |

|---|---|---|---|

| Titan | 60–120 m/min | Hoch | Wärmeableitung |

| Edelstahl | 80–150 m/min | Mittel-Hoch | Kaltverfestigung |

| Kohlenstofffaser | 100–250 m/min | Niedrig | Faserausfransen |

Wie in Studien zur Bearbeitungsleistung festgestellt wurde, ermöglichen Schrägbett-Ausführungen schnellere Geschwindigkeitswechsel, während die Positionsgenauigkeit innerhalb von ±2 Mikrometer gehalten wird.

Thermisches Management bei kontinuierlichen Drehoperationen

Eine Schrägbettausrichtung von etwa 45 bis 60 Grad hilft, Wärme besser abzuleiten, da sich Hotspots um wichtige Bauteile herum vermeiden lassen. Wenn Maschinen über flüssigkeitsgekühlte Spindeln sowie temperaturstabile Rahmen verfügen, verformen sie sich nahezu nicht – wir sprechen hier von weniger als 5 Mikrometern nach acht Stunden Dauerbetrieb, selbst bei anspruchsvollen Materialien wie Nickellegierungen. Die neueren Kühlsysteme mit zwei separaten Kreisläufen reduzieren den Kühlmittelbedarf um rund dreißig Prozent im Vergleich zu herkömmlichen Überschwemmungskühlverfahren. Und das Beste? Die Schneidkante bleibt kühl genug, unter 650 Grad Celsius, selbst bei besonders intensiven Grobschnittoperationen, bei denen die Maschinen an ihre Grenzen geführt werden.

Auswahl der richtigen Schrägbettdrehmaschine: Abstimmung der Maschine auf die Anwendung und zukünftige Anforderungen

Bewertung der Teilekomplexität, Präzisionsanforderungen und Produktionsvolumen

Bei der Betrachtung von Bauteilen für die Bearbeitung sind Abmessungen und Formkomplexität von großer Bedeutung. Bauteile mit einer Größe unter 300 mm eignen sich in der Regel am besten für Schrägbett-Drehmaschinen. Hydraulische Ventilgehäuse beispielsweise erfordern äußerst enge Toleranzen. Maschinen, die gemäß JIS B6336-Standard eine Positionsgenauigkeit innerhalb von 5 Mikrometern oder besser gewährleisten, reduzieren Zeit- und Kostenaufwand durch Nacharbeit deutlich. Laut einer Studie des Ponemon Institute aus dem Jahr 2023 entschieden sich rund sieben von zehn Fertigungsunternehmen, die Kleinserien mit weniger als 500 Stück bearbeiten, für Schrägbettmaschinen, da diese den Wechsel zwischen verschiedenen Aufträgen erheblich beschleunigen. Großserienhersteller setzen dagegen überwiegend auf automatisierte Flachbett-Systeme, da sie maximale Ausbringungsmenge anstreben, ohne sich um häufige Werkzeugwechsel kümmern zu müssen.

Gesamtbetriebskosten: Balance zwischen Anschaffungskosten und langfristiger Produktivität

| Kostenfaktor | Schrägbettendrehmaschine | Flachbett-Drehmaschine |

|---|---|---|

| Erste Investition | $120k–$300k | $80k–$180k |

| Einsparungen durch Werkzeugwechsel | 740.000 $/5 Jahre | 320.000 $/5 Jahre |

| Reduzierung der Ausschussrate | durchschnittlich 3,1 % | durchschnittlich 1,7 % |

Obwohl Schrägbetten anfänglich 20–40 % teurer sind, erzielen sie aufgrund ihrer um 35 % kürzeren Bearbeitungszeiten und des um 60 % geringeren Ausfalls aufgrund von Spanproblemen (Okuma-Benchmarks 2022) typischerweise bereits nach 18 Monaten eine Amortisation bei der Fertigung mit gemischten Materialien.

Zukunftssicherheit durch skalierbare Steuerungen und Automatisierungsbereitschaft

Führende Hersteller integrieren heute IIoT-fähige Steuerungen mit OPC-UA-Integration für eine nahtlose Einbindung von Roboterbestückung. Ein Hersteller von Medizinprodukten erreichte kürzlich 94 % unbeaufsichtigte Bearbeitung, indem er Drehmaschinen mit 45°-Schrägbett mit modularen Palettenwechseln kombinierte – eine Konfiguration, die bis 2026 voraussichtlich 38 % des Marktes für Präzisionsbauteile dominieren wird (ABI Research).

Steigende Akzeptanz in den Sektoren Elektromobilität und Medizinproduktefertigung

Die Elektrofahrzeug-Boom hat die Nachfrage nach Schrägbett-Drehmaschinen jährlich um rund 54 % gesteigert, insbesondere bei der Herstellung von Batterieklemmen. Diese Maschinen mit thermisch stabilen Betten aus HT300-Gusseisen können enge Toleranzen von ±0,002 mm einhalten, selbst wenn sie Aluminiumlegierungen mit hohen Drehzahlen bearbeiten. Im Bereich der medizinischen Fertigung wiederum beschleunigen Unternehmen Validierungszyklen um nahezu 30 %, dank KI-Tools, die Schneidwege auf den 60-Grad-Schrägbetten für Titan-Spondylodesen optimieren. Dies steht im Einklang mit den FDA-Richtlinien aus dem Jahr 2023, die nachvollziehbare Präzision in der Herstellung medizinischer Geräte fordern. Das macht Sinn, da beide Branchen äußerst hohe Genauigkeit benötigen, jedoch aus leicht unterschiedlichen Gründen.

FAQ-Bereich

Was ist der Hauptvorteil einer Schrägbett-Drehmaschine gegenüber einer Flachbett-Drehmaschine?

Der Hauptvorteil einer Schrägebett-Drehmaschine liegt in ihrer abgewinkelten Bauweise, wodurch Späne durch die Schwerkraft natürlich abfallen können. Dies verringert Probleme durch erneutes Zerspanen und verbessert Steifigkeit sowie Präzision.

Wie wirkt sich der Neigungswinkel einer Drehmaschine auf ihre Leistung aus?

Schrägwinkel, insbesondere 45° und 60°, verbessern die Kraftverteilung und tragen zur thermischen Stabilität bei, was eine effektivere Schwingungsdämpfung ermöglicht und die Lebensdauer der Lageranlagen erhöht.

Für welche Materialien eignen sich Schrägebett-Drehmaschinen am besten?

Schrägebett-Drehmaschinen eignen sich hervorragend für schwierig zu bearbeitende Materialien wie Titan, Edelstahl, Kohlefaserverbundstoffe und Inconel, dank ihrer Präzision und der Fähigkeit, hohes Drehmoment sowie unterschiedliche Spindeldrehzahlen zu bewältigen.

Worin unterscheidet sich das Spanmanagement bei Schrägebett-Drehmaschinen?

Schrägebett-Drehmaschinen nutzen die Schwerkraft zur Unterstützung der Spanabfuhr, wodurch der Bedarf an manuellem Eingreifen deutlich reduziert wird und die Lebensdauer des Kühlschmierstoffs verlängert wird, was die gesamte Betriebseffizienz verbessert.

Sind Schrägbett-Drehmaschinen langfristig kosteneffizienter?

Obwohl Schrägbett-Drehmaschinen höhere Anschaffungskosten verursachen, bieten sie erhebliche langfristige Einsparungen durch verbesserte Bearbeitungszeiten, reduzierte Stillstandszeiten und längere Werkzeuglebensdauer, was zu einer schnelleren Amortisation führt.

Inhaltsverzeichnis

- Grundlagen der Schrägbett-Drehmaschine: Konstruktion, Aufbau und wesentliche Vorteile

- Präzisionsleistung: Genauigkeit und Wiederholgenauigkeit bei hochgenauer Bearbeitung

- Betriebliche Effizienz: Spanabfuhr, Wartung und Verfügbarkeit

- Spindelleistungsmerkmale und Materialverträglichkeit für anspruchsvolle Anwendungen

-

Auswahl der richtigen Schrägbettdrehmaschine: Abstimmung der Maschine auf die Anwendung und zukünftige Anforderungen

- Bewertung der Teilekomplexität, Präzisionsanforderungen und Produktionsvolumen

- Gesamtbetriebskosten: Balance zwischen Anschaffungskosten und langfristiger Produktivität

- Zukunftssicherheit durch skalierbare Steuerungen und Automatisierungsbereitschaft

- Steigende Akzeptanz in den Sektoren Elektromobilität und Medizinproduktefertigung

-

FAQ-Bereich

- Was ist der Hauptvorteil einer Schrägbett-Drehmaschine gegenüber einer Flachbett-Drehmaschine?

- Wie wirkt sich der Neigungswinkel einer Drehmaschine auf ihre Leistung aus?

- Für welche Materialien eignen sich Schrägebett-Drehmaschinen am besten?

- Worin unterscheidet sich das Spanmanagement bei Schrägebett-Drehmaschinen?

- Sind Schrägbett-Drehmaschinen langfristig kosteneffizienter?