Memahami Mesin Larik Katil Condong: Reka Bentuk, Struktur, dan Kelebihan Utama

Mesin Larik Katil Condong vs. Mesin Larik Katil Rata: Perbezaan Struktur Utama

Apa yang benar-benar membezakan mesin-mesin ini adalah cara ia dibina berdasarkan sudut pelantar. Dengan mesin larik pelantar condong, komponen diletakkan pada sudut antara kira-kira 30 darjah hingga 75 darjah, bukannya rata sepenuhnya seperti pada pelantar mendatar tradisional. Susunan condong ini sebenarnya membantu serpihan logam jatuh secara semula jadi akibat graviti, yang mengurangkan masalah pemotongan semula yang kerap berlaku apabila bekerja dengan aluminium. Menurut Machine Tool Digest pada tahun 2023, ini boleh mengurangkan masalah sedemikian sehingga sebanyak 85%. Kelebihan besar lain datang daripada bentuk segitiga pelantar condong itu sendiri. Ia menawarkan rintangan yang jauh lebih baik terhadap daya kilasan berbanding pelantar rata biasa. Beberapa ujian menunjukkan peningkatan kekukuhan ini mencapai kira-kira 40%, menjadikannya sangat sesuai untuk kerja-kerja yang melibatkan pemotongan berselang-seli tanpa kehilangan ketepatan sepanjang proses.

sudut Condong 45° dan 60° dengan Besi Tuang HT300: Meningkatkan Kekukuhan dan Kestabilan

Konfigurasi 45° dan 60° yang diutamakan menggabungkan pengagihan daya yang dioptimumkan dengan tapak besi tuang berkualiti tinggi HT300. Bahan yang diperkukuh dengan mineral ini mencapai kekuatan tegangan sebanyak 300 MPa, meredam getaran harmonik sebanyak 35% berbanding gred besi tuang piawai. Kajian terkini mengesahkan bahawa katil 60° meningkatkan kestabilan haba sebanyak 22% semasa operasi berterusan selama 8 jam, terutamanya dalam aplikasi pemesinan keluli tahan karat.

Manfaat Peredaman Getaran dan Jangka Hayat Panjang Geometri Condong

Susun atur condong mengarahkan daya pemotongan secara akial ke dalam tapak mesin dan bukannya secara melintang. Kelebihan mekanikal ini mengurangkan pesongan rangka kepada ∙0.003 mm/meter di bawah beban penuh, memperpanjang jangka hayat bantalan sebanyak 30–50%. Digabungkan dengan panduan linear yang telah ditegangkan terlebih dahulu, rekabentuk ini mencapai nilai kekasaran permukaan Ra 0.4 µm walaupun pada keluli yang telah dikeraskan.

Keuntungan Prestasi Utama:

- 50% lebih cepat dalam pengeluaran serpihan berbanding katil rata

- 25% kurang masa hentian mesin (tinjauan operator selama 4 tahun)

- 18% penjimatan tenaga melalui pengurangan kehilangan akibat getaran

Kajian pemesinan industri mengesahkan manfaat struktur ini merentasi persekitaran pengeluaran aerospace dan peranti perubatan.

Prestasi Tepat: Ketepatan dan Kebolehulangan dalam Pemesinan Berketerujon Tinggi

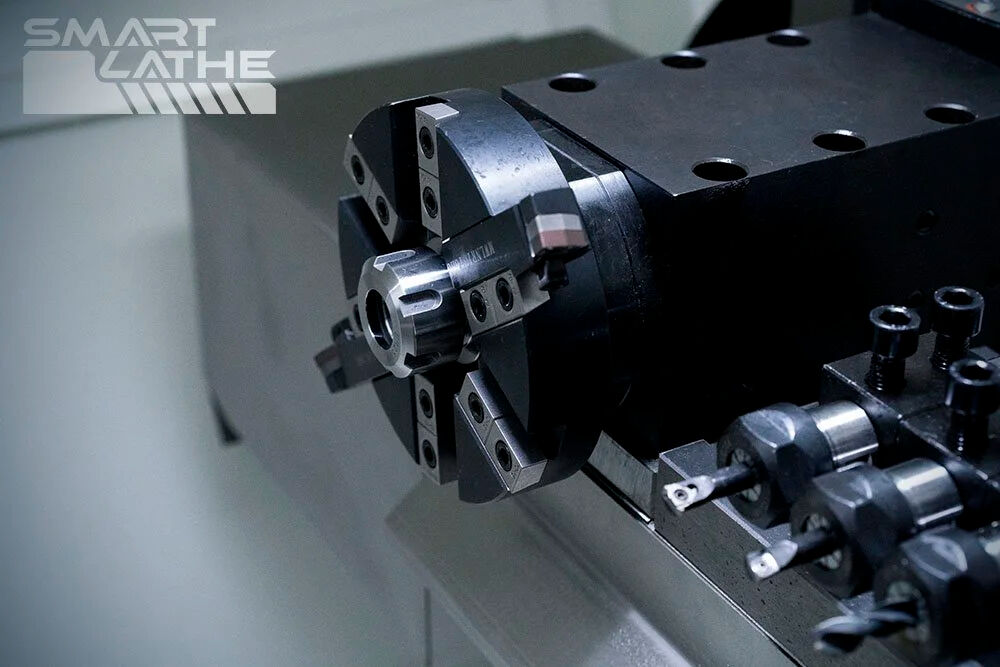

Ketepatan Sistem Spindal dan Suapan pada Mesin Larik Tilam Condong

Mesin larik tilam condong mempunyai kekakuan semula jadi yang mengekalkan ketepatan sistem spindal kepada kira-kira ±2 mikron, walaupun menjalankan potongan berat untuk tempoh yang panjang menurut kajian terkini oleh NIST. Apakah yang memungkinkannya? Mesin-mesin ini dilengkapi dengan motor suapan terbina dalam bersama panduan linear yang kuat yang mengurangkan kesan main balik kepada kurang daripada 0.001 inci semasa kerja pengeleman kompleks atau kerja kontur. Berbanding model tilam rata di mana graviti boleh menyebabkan isu layah seiring masa, sudut lazim 45 hingga 60 darjah pada tilam condong membantu mencegah pergerakan paksi apabila beban dikenakan. Ini bermakna alat kekal pada landasan sepanjang larian pengeluaran, mengekalkan konsistensi antara komponen yang dibuat pada masa yang berbeza.

Rintangan Deformasi Terma Melalui Reka Bentuk Rangka yang Dioptimumkan

Mesin pelarik katil condong moden yang dilengkapi dengan rangka besi tuang HT300 menunjukkan pengembangan terma sekitar 18% kurang berbanding rangka keluli biasa apabila dikenakan daya pemotongan yang sama. Sebagai ganti menyalurkan saluran pendingin di sepanjang kulit luar, kini ramai pengilang menghantar saluran tersebut melalui rusuk struktur dalaman. Pilihan reka bentuk ini membantu meminimumkan perbezaan suhu merata mesin yang boleh menyebabkan perubahan dimensi kecil tetapi bermasalah pada tahap mikron. Penambahan galas spindel empat titik sentuhan memberikan peningkatan tambahan kepada kestabilan terma, mengekalkan kedudukan komponen secara konsisten dalam lingkungan kira-kira 3 mikron sepanjang satu helaian kerja 8 jam penuh. Bagi bengkel yang mengendalikan toleransi ketat hari demi hari, penambahbaikan ini memberi perbezaan nyata dari segi kualiti produk dan kebolehpercayaan mesin.

Kajian Kes: Mencapai Toleransi Ketat dalam Pengeluaran Komponen Aeroangkasa

Seorang pengilang komponen aerospace utama berjaya mengurangkan injap hidraulik yang ditolak hampir sebanyak tiga perempat apabila mereka beralih kepada mesin pelarik condong yang dilengkapi dengan sistem kawalan getaran aktif. Mesin lanjutan ini mengekalkan rongga kepekatan yang mengagumkan iaitu 4 mikrometer sambil menghasilkan bushing Inconel 718 secara pukal sebanyak 300 unit tanpa perlu kalibrasi semula. Konsistensi sebegini adalah sangat penting untuk mendapatkan pensijilan FAA bagi komponen pesawat. Dengan melihat perkembangan yang berlaku dalam sektor pembuatan pada masa ini, kita turut menyaksikan tuntutan serupa terhadap ketepatan ekstrem di tempat lain juga. Pengilang peranti perubatan mahukan komponen implan dengan variasi kurang daripada lima mikrometer, manakala pengilang kenderaan elektrik juga menuntut spesifikasi ketat yang sama terhadap komponen drivetrain mereka.

Kecekapan Operasi: Pengurusan Serpihan, Penyelenggaraan, dan Waktu Operasi

Penyingkiran Serpihan Berbantukan Graviti dalam Konfigurasi Katil Condong

Mesin larik CNC moden biasanya mempunyai sudut condong antara 30 hingga 45 darjah yang berfungsi seiring dengan graviti, bukannya menentangnya, membantu mendorong serpihan logam keluar dari kawasan pemotongan sebenar. Menurut data yang dibentangkan di IMTS 2023, reka bentuk ini mengurangkan keperluan untuk penyingkiran serpihan secara manual dalam kira-kira 9 daripada 10 kerja pemesinan keluli, kerana kebanyakan serpihan terus jatuh ke atas tali sawat penghantar atau bakul pengumpulan di bawah. Operator lantai bengkel juga telah memerhatikan sesuatu yang menarik — ramai yang mendapati pertukaran kerja mereka menjadi lebih cepat kira-kira 38 peratus apabila menggunakan katil yang dicondongkan ini berbanding katil rata tradisional. Perbezaan ini disebabkan oleh kurangnya masalah akibat sisa-sisa kecil yang mengganggu semasa persediaan.

Mengurangkan Waktu Hentian dan Memanjangkan Jangka Hayat Cecair Penyejuk

Sistem penapisan cip yang dibina dalam mesin pelarik katil condong membantu mengekalkan kebersihan pendingin dengan menapis zarah halus yang lebih kecil daripada 50 mikron. Menurut kajian yang diterbitkan tahun lepas mengenai pelbagai kaedah pengendalian cip semasa proses pemesinan, kemudahan yang menggabungkan penapis ini dengan proses pembersihan automatik mendapati tempoh hayat pendingin mereka meningkat hampir 67%. Bengkel-bengkel juga mula melaksanakan pemeriksaan masa sebenar terhadap ketebalan pendingin, yang membantu menentukan bila ia perlu diganti. Tambahan ringkas ini boleh menjimatkan antara dua belas hingga lapan belas ribu dolar setiap tahun hanya untuk perbelanjaan pendingin bagi operasi pembuatan bersaiz sederhana.

Kesan terhadap Kos Penyelenggaraan Mesin dan Kebersihan Lantai Bengkel

Reka bentuk katil condong mengurangkan serpihan abrasif yang degil daripada beredar semula semasa operasi pemesinan aluminium, yang bermaksud bengkel mesin menggantikan bearing spindal jauh lebih kerap. Bengkel yang telah beralih kepada susunan ini melihat kejadian kecederaan akibat tergelincir berkurang sekitar 23 peratus di lantai kerja menurut data OSHA dari tahun lepas, selain pekerja menghabiskan hampir 20% kurang masa setiap hari untuk membersihkan kekacauan. Dan ada satu lagi manfaat yang patut disebut. Apabila kemudahan menguruskan serpihan secara proaktif bukannya membiarkannya terkumpul, kabinet elektrik kekal lebih bersih untuk tempoh yang lebih lama. Analisis pengurusan haba terkini sebenarnya mendapati komponen bertahan hampir 30% lebih lama apabila disimpan dalam sistem tertutup dengan amalan kawalan serpihan yang baik.

Keupayaan Spindal dan Keserasian Bahan untuk Aplikasi Yang Menuntut

Keperluan Daya Kilas dan Kelajuan untuk Keluli Tahan Karat, Titanium, dan Komposit

Mesin pelarik katil condong hari ini perlu menyesuaikan keupayaan spindel mereka apabila bekerja dengan pelbagai bahan, daripada keluli tahan karat yang sukar hingga bahan komposit yang rumit. Apabila berurusan dengan bahan keras seperti titanium pada kelajuan potongan sekitar 60 hingga 120 meter per minit, pengilang bergantung pada spindel tork tinggi untuk mengekalkan kemasan permukaan yang licin walaupun terdapat daya yang besar terlibat. Keadaan menjadi berbeza apabila kita beralih kepada plastik diperkukuh gentian karbon. Bahan-bahan ini memerlukan kelajuan spindel yang jauh lebih tinggi antara 18k hingga 24k RPM untuk mengelakkan lapisan daripada terpisah semasa pemesinan, sambil membuang serpihan secara efisien tanpa merosakkan benda kerja. Mencapai keseimbangan yang betul membuat perbezaan besar terhadap kualiti pengeluaran dalam pelbagai sektor pembuatan.

| Bahan | Jangkauan kelajuan spindle | Tuntutan Tork | Cabaran Utama |

|---|---|---|---|

| Titanium | 60–120 m/min | Tinggi | Penyejukan |

| Keluli tahan karat | 80–150 m/min | Sederhana-Tinggi | Pengerasan kerja |

| Serat karbon | 100–250 m/min | Rendah | Pecahan gentian |

Seperti yang dinyatakan dalam kajian prestasi pemesinan, reka bentuk katil condong membolehkan peralihan kelajuan yang lebih pantas sambil mengekalkan ketepatan kedudukan dalam lingkungan ±2 mikron.

Pengurusan Haba Semasa Operasi Pemotongan Berterusan

Susunan katil condong pada sudut sekitar 45 hingga 60 darjah membantu menghilangkan haba dengan lebih baik kerana ia menghalang pembentukan tompok panas di sekitar komponen penting. Apabila mesin dilengkapi spindel berpendingin cecair bersama rangka yang mengekalkan keseimbangan suhu, perubahan bentuknya hampir tiada sama sekali — kita bercakap kurang daripada 5 mikron selepas bekerja selama lapan jam tanpa henti, walaupun dengan bahan sukar seperti aloi nikel. Teknologi penyejukan terkini dengan dua litar berasingan mengurangkan penggunaan pendingin sebanyak kira-kira tiga puluh peratus berbanding kaedah penyejukan banjir konvensional. Dan yang terbaik? Hujung pemotong kekal cukup sejuk, di bawah 650 darjah Celsius, walaupun semasa operasi pemotongan kasar yang sangat intensif yang mencabar kelengkapan ke had maksimumnya.

Memilih Mesin Laras Katil Condong yang Tepat: Memadankan Mesin dengan Aplikasi dan Kebutuhan Masa Depan

Menilai Kompleksiti Bahagian, Keperluan Ketepatan, dan Isi Padu Pengeluaran

Apabila melihat bahagian untuk proses pemesinan, dimensi dan kompleksiti bentuk adalah sangat penting. Bahagian yang saiznya kurang daripada 300mm biasanya paling sesuai dengan jentera pelarik berkatup condong. Sebagai contoh, badan injap hidraulik memerlukan had ralat yang sangat ketat. Jentera yang mampu mengekalkan kedudukan dalam lingkungan 5 mikron atau lebih baik mengikut piawaian JIS B6336 benar-benar mengurangkan masa dan wang yang terbuang akibat pembetulan kesilapan kemudian. Menurut kajian Institut Ponemon pada tahun 2023, kira-kira tujuh daripada sepuluh bengkel pembuatan yang mengendalikan keluaran pukal kecil di bawah 500 unit menggunakan jentera pelarik berkatup condong kerana ia membolehkan pertukaran antara kerja-kerja berbeza dengan lebih cepat. Sementara itu, pengeluar berskala besar kebanyakannya menggunakan sistem katup rata automatik kerana mereka hanya mahukan output maksimum tanpa perlu risau tentang pertukaran alat yang kerap.

Jumlah Kos Pemilikan: Menyeimbangkan Kos Awal dan Produktiviti Jangka Panjang

| Faktor Kos | Pintu katil miring | Jentera Pelarik Katup Rata |

|---|---|---|

| Pelaburan Awal | $120k–$300k | $80k–$180k |

| Jimat Perubahan Alat | $740k/5 tahun | $320k/5 tahun |

| Pengurangan Kadar Sisa Buangan | purata 3.1% | purata 1.7% |

Walaupun katil condong kos 20–40% lebih tinggi pada mulanya, masa kitaran mereka yang 35% lebih cepat dan masa hentian berkaitan serpihan yang 60% lebih rendah (penanda aras Okuma 2022) biasanya memberi pulangan pelaburan (ROI) dalam tempoh 18 bulan untuk pengeluaran bahan campuran.

Persediaan Masa Depan dengan Kawalan Skalabel dan Kesediaan Automasi

Pengilang terkemuka kini membenam kawalan yang bersedia IIoT dengan sokongan integrasi OPC UA bagi memudahkan integrasi pemuatan robotik. Sebuah pengilang peranti perubatan baru-baru ini mencapai 94% pemesinan tanpa lampu dengan menggandingkan jentera bubut katil condong 45° bersama penukar palet modular—konfigurasi yang dijangka mendominasi 38% pasaran komponen presisi menjelang 2026 (ABI Research).

Pertumbuhan Penggunaan dalam Sektor Pengeluaran EV dan Peranti Perubatan

Kemuncak kenderaan elektrik benar-benar mendorong permintaan terhadap mesin larik katil condong meningkat sebanyak kira-kira 54% setiap tahun, terutamanya dalam penghasilan terminal bateri. Mesin-mesin ini dengan katil besi tuang HT300 yang stabil secara haba mampu mengekalkan rongga ketat ±0.002mm walaupun memotong aloi aluminium pada kelajuan tinggi. Sementara itu, di sektor pembuatan perubatan, syarikat-syarikat kini mengalami peningkatan hampir 30% dalam kitar penyahsahihan berkat alat AI yang mengoptimumkan laluan pemotongan pada katil condong 60 darjah yang digunakan untuk implan tulang belakang titanium. Ini sebenarnya selaras dengan garis panduan FDA pada tahun 2023 mengenai keperluan ketepatan boleh dikesan dalam pengeluaran peranti perubatan. Adalah masuk akal kerana kedua-dua industri memerlukan ketepatan yang sangat kukuh tetapi atas sebab-sebab yang sedikit berbeza.

Bahagian Soalan Lazim

Apakah kelebihan utama mesin larik katil condong berbanding mesin larik katil rata?

Kelebihan utama mesin larik katrol ialah reka bentuk condongnya, yang membolehkan serpihan logam jatuh secara semula jadi di bawah graviti, mengurangkan masalah pemotongan semula dan meningkatkan kekukuhan serta ketepatan.

Bagaimanakah sudut condong dalam mesin larik memberi kesan kepada prestasinya?

Sudut condong, khususnya 45° dan 60°, meningkatkan pengagihan daya dan menambah baik kestabilan haba, menyumbang kepada peredaman getaran yang lebih efektif serta memperpanjang jangka hayat sistem galas.

Apakah bahan-bahan yang paling sesuai untuk dimesin dengan mesin larik katrol?

Mesin larik katrol sangat baik untuk bahan keras seperti titanium, keluli tahan karat, komposit gentian karbon, dan Inconel, berkat ketepatan serta keupayaannya mengendalikan kilasan tinggi dan pelbagai kelajuan spindel.

Bagaimanakah pengurusan serpihan logam berbeza dalam mesin larik katrol?

Mesin larik katrol menggunakan graviti untuk membantu penyingkiran serpihan logam, secara ketara mengurangkan keperluan campur tangan manual dan memperpanjang tempoh hayat pendingin, seterusnya meningkatkan kecekapan operasi secara keseluruhan.

Adakah mesin pelarik katil condong lebih berkesan kos dalam jangka panjang?

Walaupun mesin pelarik katil condong mempunyai kos awal yang lebih tinggi, ia menawarkan penjimatan jangka panjang yang ketara melalui masa kitaran yang diperbaiki, pengurangan masa hentian, dan tempoh hayat alat yang lebih panjang, yang membawa kepada pulangan pelaburan (ROI) yang lebih cepat.

Jadual Kandungan

- Memahami Mesin Larik Katil Condong: Reka Bentuk, Struktur, dan Kelebihan Utama

- Prestasi Tepat: Ketepatan dan Kebolehulangan dalam Pemesinan Berketerujon Tinggi

- Kecekapan Operasi: Pengurusan Serpihan, Penyelenggaraan, dan Waktu Operasi

- Keupayaan Spindal dan Keserasian Bahan untuk Aplikasi Yang Menuntut

- Memilih Mesin Laras Katil Condong yang Tepat: Memadankan Mesin dengan Aplikasi dan Kebutuhan Masa Depan

-

Bahagian Soalan Lazim

- Apakah kelebihan utama mesin larik katil condong berbanding mesin larik katil rata?

- Bagaimanakah sudut condong dalam mesin larik memberi kesan kepada prestasinya?

- Apakah bahan-bahan yang paling sesuai untuk dimesin dengan mesin larik katrol?

- Bagaimanakah pengurusan serpihan logam berbeza dalam mesin larik katrol?

- Adakah mesin pelarik katil condong lebih berkesan kos dalam jangka panjang?