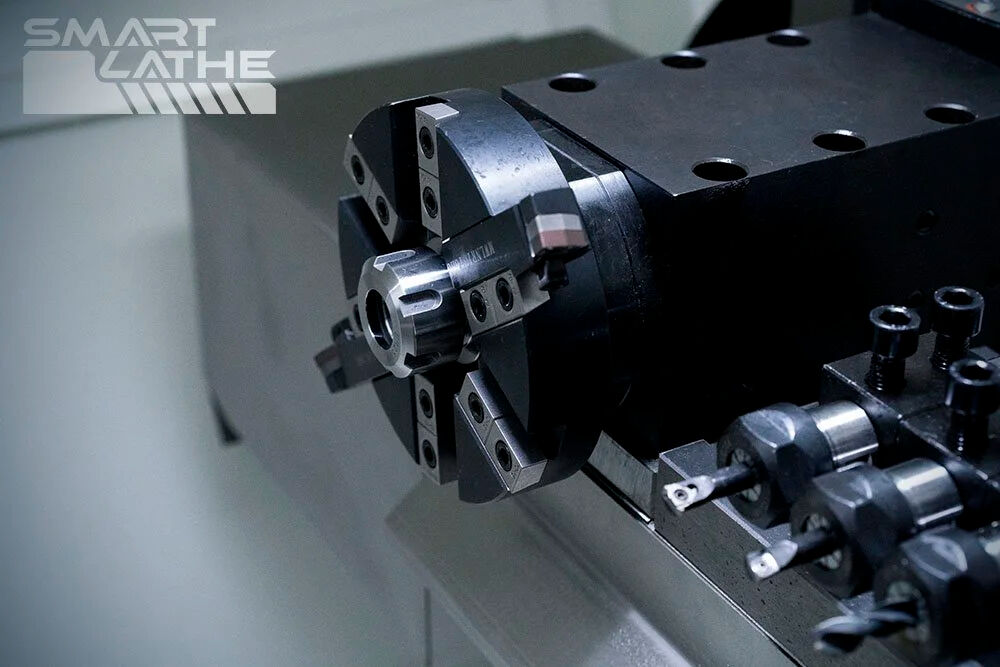

Розуміння токарного верстата з похилим ложем: конструкція, структура та основні переваги

Токарний верстат з похилим ложем проти плоского ложем: основні структурні відмінності

Те, що справді відрізняє ці верстати, — це їхня конструкція навколо кута ліжка. У токарних верстатів із похилим ліжком деталі розташовані під кутами від приблизно 30 градусів аж до 75 градусів замість того, щоб лежати абсолютно горизонтально на традиційних плоских ліжках. Ця похила конструкція фактично сприяє тому, що стружка природним чином відпадає під дією сили тяжіння, що зменшує ті неприємні проблеми повторного фрезерування, які ми бачимо під час роботи з алюмінієм. Згідно з даними Machine Tool Digest за 2023 рік, це може зменшити такі проблеми аж на 85%. Ще одна велика перевага полягає у трикутній формі самих похилих ліжок. Вони забезпечують значно кращий опір силам скручування порівняно зі звичайними плоскими ліжками. Деякі випробування показали, що покращення жорсткості досягає приблизно 40%, що робить їх особливо придатними для завдань, де обробка часто переривається, не втрачаючи при цьому точності.

кути нахилу 45° та 60° з чавуном HT300: підвищення жорсткості та стабільності

Переважні конфігурації 45° та 60° поєднують оптимізоване розподілення зусиль із основами з високоякісного чавуну HT300. Цей матеріал, армований мінералом, досягає межі міцності на розтягнення 300 МПа, зменшуючи гармонійні вібрації на 35% порівняно зі стандартними марками чавуну. Останні дослідження підтверджують, що станини під кутом 60° покращують теплову стабільність на 22% під час безперервної роботи протягом 8 годин, особливо при обробці нержавіючої сталі.

Зниження вібрацій і переваги нахиленої геометрії для довговічності

Нахилена конструкція спрямовує сили різання вздовж осі у основу верстата, а не у бік. Ця механічна перевага зменшує прогин рами до ∙0,003 мм/метр під повним навантаженням, подовжуючи термін служби підшипників на 30–50%. У поєднанні з попередньо натягнутими лінійними напрямними конструкція забезпечує значення шорсткості поверхні Ra 0,4 µм навіть при обробці загартованих сталей.

Ключові показники продуктивності:

- на 50% швидше видалення стружки порівняно з плоскими станинами

- на 25% менше простоїв обладнання (дані опитувань операторів за 4 роки)

- економія енергії на 18% завдяки зменшенню втрат від вібрацій

Дослідження в галузі механообробки підтверджують ці структурні переваги в умовах виробництва авіаційної та медичної техніки.

Точність роботи: точність і відтворюваність при обробці з високим допуском

Точність шпиндельної та подавальної системи на похилих токарних верстатах з ЧПК

Похилі верстати мають природну жорсткість, яка забезпечує точність систем шпинделя близько ±2 мікрони, навіть під час тривалого виконання важких різальних операцій, згідно з останніми дослідженнями NIST. Що робить це можливим? Ці верстати оснащені вбудованими двигунами подачі та потужними лінійними напрямними, що зменшують люфт до менш ніж 0,001 дюйма під час складних нарізувань різьби або контурної обробки. У порівнянні з плосколіжковими моделями, де під дією гравітації з часом можуть виникати провисання, типовий кут нахилу 45–60 градусів похилих ліжок допомагає запобігти переміщенню осей під навантаженням. Це означає, що інструмент залишається на потрібній траєкторії протягом усього виробничого процесу, забезпечуючи узгодженість між деталями, виготовленими в різний час.

Теплова стійкість до деформації за рахунок оптимізованої конструкції рами

Сучасні токарні верстати з похилою ліжкою, оснащені рамами з чавуну HT300, демонструють приблизно на 18% менше теплове розширення, ніж звичайні сталеві рами, коли піддаються однаковим силам різання. Багато виробників тепер прокладають канали для охолоджуючої рідини не по зовнішніх корпусах, а крізь внутрішні конструктивні ребра жорсткості. Такий підхід допомагає мінімізувати ті дратівливі температурні перепади по всьому обладнанню, які можуть призвести до незначних, але проблемних змін розмірів на рівні мікронів. Використання шпиндельних підшипників чотирикрапкового контакту додатково підвищує теплову стабільність, забезпечуючи постійне положення деталей із точністю близько 3 мікронів протягом усієї 8-годинної зміни. Для виробництв, що працюють із жорсткими допусками день за днем, ці покращення реально впливають на якість продукції та надійність обладнання.

Дослідження випадку: досягнення жорстких допусків у виробництві авіаційних компонентів

Один із провідних виробників авіаційних деталей зменшив кількість бракованих гідравлічних розподільників майже на три чверті після переходу на токарні верстати з похилою станиною, оснащені системами активного контролю вібрації. Ці сучасні верстати забезпечували високу точність — допуск концентричності 4 мікрометри — при виготовленні втулок із матеріалу Inconel 718 партіями по 300 одиниць без необхідності перекалібрування. Така стабільність є абсолютно необхідною для отримання сертифікації FAA на авіаційні компоненти. Аналізуючи поточну ситуацію в різних галузях виробництва, ми бачимо аналогічні вимоги до надвисокої точності й у інших сферах. Виробники медичних пристроїв вимагають деталі для імплантатів із відхиленням менше ніж п’ять мікрометрів, а виробники електромобілів також встановлюють подібні жорсткі специфікації для своїх трансмісійних компонентів.

Експлуатаційна ефективність: управління стружкою, обслуговування та час роботи

Видалення стружки за рахунок сили тяжіння в конструкціях із похилою станиною

Сучасні верстати з ЧПУ зазвичай мають кут нахилу від 30 до 45 градусів, що працює разом із силою тяжіння, а не проти неї, сприяючи видаленню стружки подалі від зони безпосереднього різання. Згідно з даними, представленими на IMTS 2023, така конструкція зменшує необхідність у ручному видаленні стружки приблизно в 9 із 10 операцій обробки сталі, оскільки більшість відходів просто потрапляє на стрічкові конвеєри чи в контейнери для збору нижче. Оператори виробничих ділянок також помітили цікавий факт — багато хто каже, що переналагодження обладнання проходить приблизно на 38 відсотків швидше, коли використовуються такі похилі станини, порівняно з традиційними плоскими. Різниця полягає в тому, що під час налаштування менше ускладнень через залишки матеріалу, які заважають роботі.

Зменшення простою та продовження терміну служби охолоджуючої рідини

Системи фільтрації стружки, вбудовані в токарні верстати з похилим ложем, допомагають підтримувати чистоту охолоджуючих рідин, відфільтровуючи найдрібніші частинки розміром менше 50 мікрон. Згідно з дослідженням, опублікованим минулого року, яке розглядало різні способи обробки стружки під час механічної обробки, підприємства, які поєднували ці фільтри з автоматичними процесами очищення, змогли продовжити термін експлуатації охолоджуючої рідини майже на 67%. Підприємства також починають впроваджувати перевірку в’язкості охолоджуючої рідини в реальному часі, що допомагає визначити момент її заміни. Це просте покращення може економити від дванадцяти до вісімнадцяти тисяч доларів щороку лише на витратах на охолоджуючі рідини для середніх за розміром виробничих підприємств.

Вплив на витрати на технічне обслуговування обладнання та чистоту виробничих приміщень

Конструкція похилого ложа зменшує потрапляння шкідливих абразивних частинок у процес повторного використання під час обробки алюмінію, що означає значно рідше замінювання підшипників шпінделя у верстатних дільницях. За даними OSHA минулого року, підприємства, які перейшли на таку конструкцію, зафіксували приблизно на 23 відсотки менше травм, пов’язаних із ковзанням, а працівники витрачають майже на 20% менше часу щодня на прибирання. І є ще одна важлива перевага. Коли підприємства проактивно керують відходами, а не дозволяють їм накопичуватися, електричні шафи залишаються чистими довший час. Згідно з нещодавнім аналізом теплового режиму, тривалість роботи компонентів у закритих системах із ефективним контролем стружки збільшується майже на 30%.

Можливості шпінделя та сумісність матеріалів для вимогливих застосувань

Вимоги до крутного моменту та швидкості для нержавіючої сталі, титану та композитів

Похилі токарні верстати сьогодні повинні підлаштовувати можливості шпинделя під роботу з такими матеріалами, як міцна нержавіюча сталь або складні композитні матеріали. Працюючи з твердими матеріалами, такими як титан, на швидкостях різання близько 60–120 метрів на хвилину, виробники розраховують на висьокомоментні шпіндлі, щоб зберегти гладку поверхню незважаючи на значні зусилля. Зовсім інакше справа постає при обробці пластиків, армованих вуглепластиком. Ці матеріали вимагають значно вищих обертів шпинделя — від 18 до 24 тисяч обертів на хвилину, щоб запобігти розшаруванню матеріалу під час обробки та ефективно виводити стружку, не пошкоджуючи заготовку. Правильний баланс у цьому разі має вирішальне значення для якості виробництва в різних галузях промисловості.

| Матеріал | Діапазон швидкості шпинделя | Вимога до крутного моменту | Ключова проблема |

|---|---|---|---|

| Титан | 60–120 м/хв | Високих | Відведення тепла |

| Нержавіючу сталь | 80–150 м/хв | Середній-Високий | Зміцнення під час обробки |

| Вуглецеве волокно | 100–250 м/хв | Низький | Розтріскування волокон |

Як зазначено в дослідженнях ефективності обробки, конструкція із похилим ложем дозволяє швидші переходи при збереженні позиційної точності в межах ±2 мікрони.

Терморегулювання під час безперервних операцій різання

Конструкція із похилим ложем під кутом близько 45–60 градусів допомагає краще відводити тепло, запобігаючи утворенню гарячих зон навколо важливих компонентів. Коли верстати оснащені шпінделями з рідинним охолодженням та рамами, які зберігають температурну стабільність, деформація практично відсутня — йдеться про менше 5 мікрон після восьмигодинної роботи, навіть з такими важкими матеріалами, як нікелеві сплави. Сучасні технології охолодження з двома окремими контурами скорочують використання охолоджувальної рідини приблизно на тридцять відсотків порівняно з традиційними методами затоплення. І найкраще? Різальний край залишається достатньо охолодженим — нижче 650 градусів Цельсія, навіть під час особливо інтенсивного чорнового різання, коли обладнання працює на межі своїх можливостей.

Вибір правильного токарного верстата із похилим ложем: відповідність машини застосуванню та майбутнім потребам

Оцінка складності деталей, вимог до точності та обсягів виробництва

При розгляді деталей для обробки важливою є їхня розмірна та геометрична складність. Деталі розміром менше 300 мм зазвичай найкраще обробляти на токарних верстатах із похилою станиною. Візьмемо, наприклад, корпуси гідравлічних клапанів — вони потребують дуже вузьких допусків. Верстати, які здатні утримувати позицію з точністю 5 мікрон або краще відповідно до стандарту JIS B6336, значно зменшують витрати часу та коштів на усунення помилок у майбутньому. Згідно з дослідженням інституту Понемона 2023 року, близько семи із десяти виробничих цехів, що виготовляють партії менше 500 одиниць, обирають верстати із похилою станиною, оскільки вони значно прискорюють переналагодження між різними завданнями. Тим часом виробники великих обсягів переважно використовують автоматизовані системи з плоскою станиною, адже їх мета — максимізувати випуск продукції без необхідності часто змінювати інструмент.

Загальна вартість володіння: баланс між початковими витратами та довгостроковою продуктивністю

| Фактор вартості | Складенький обертовий обертовий пристрій | Токарний верстат із плоскою станиною |

|---|---|---|

| Початкові інвестиції | $120k–$300k | $80k–$180k |

| Економія від зміни інструменту | $740 тис. / 5 років | $320 тис. / 5 років |

| Зниження рівня браку | у середньому 3,1% | у середньому 1,7% |

Хоча похилі ліжка коштують на 20–40% дорожче на початку, їхній цикл швидший на 35% і простої через стружку нижчі на 60% (дані Okuma, 2022 рік), що зазвичай забезпечує окупність протягом 18 місяців для виробництва з різними матеріалами.

Майбутнє-орієнтованість завдяки масштабованим системам керування та підготовленості до автоматизації

Сучасні виробники тепер встановлюють системи керування, готові до IIoT із підтримкою інтеграції OPC UA для безшовного підключення роботів. Один із виробників медичних пристроїв нещодавно досяг 94% обробки «в темряві», поєднавши токарні верстати з кутом 45° з модульними змінниками палет — конфігурація, яка, за прогнозами, охопить 38% ринку прецизійних компонентів до 2026 року (ABI Research).

Зростаюче впровадження у секторах виробництва EV та медичних пристроїв

Зростання попиту на електромобілі призвело до збільшення попиту на токарні верстати із похилим ложем приблизно на 54% щороку, особливо для виготовлення клем акумуляторів. Ці верстати з термостійкими ложами з чавуну HT300 здатні забезпечувати високу точність у межах ±0,002 мм, навіть обробляючи алюмінієві сплави на високих швидкостях. Тим часом у сфері виробництва медичного обладнання компанії відзначають скорочення циклів валідації майже на 30% завдяки інструментам штучного інтелекту, які оптимізують траєкторії різання на верстатах із похилом ложем у 60 градусів, що використовуються для виготовлення титанових імплантатів хребта. Це добре узгоджується з правилами FDA 2023 року, в яких наголошується необхідність відстежуваної точності у виробництві медичних пристроїв. Це цілком логічно, адже обидві галузі потребують надійної точності, хоча й з трохи різних причин.

Розділ запитань та відповідей

Яка основна перевага токарного верстата із похилим ложем порівняно з верстатом із плоским ложем?

Основна перевага токарного верстата з похилим ложем — це його кутова конструкція, яка дозволяє стружці вільно падати під дією сили тяжіння, зменшуючи повторне різання та покращуючи жорсткість і точність.

Як впливає кут нахилу токарного верстата на його продуктивність?

Кути нахилу, зокрема 45° та 60°, покращують розподіл зусиль і підвищують теплову стабільність, що сприяє ефективному гасінню вібрацій і збільшенню терміну служби підшипникових систем.

Які матеріали найкраще підходять для обробки на токарному верстаті з похилим ложем?

Токарні верстати з похилим ложем чудово підходять для обробки міцних матеріалів, таких як титан, нержавіюча сталь, композити з вуглецевого волокна та інконель, завдяки їхній точності та здатності працювати з високим крутним моментом і різноманітними швидкостями шпінделя.

Як відрізняється управління стружкою у токарних верстатів з похилим ложем?

Токарні верстати з похилим ложем використовують силу тяжіння для видалення стружки, значно зменшуючи необхідність ручного втручання та подовжуючи термін служби охолоджувальної рідини, тим самим підвищуючи загальну ефективність роботи.

Чи є токарні верстати з похилим ложем більш вигідними у довгостроковій перспективі?

Хоча токарні верстати з похилим ложем мають вищу початкову вартість, вони забезпечують значну економію в довгостроковій перспективі завдяки покращеним циклам обробки, зменшенню простоїв і збільшенню терміну служби інструменту, що призводить до швидшого повернення інвестицій.

Зміст

- Розуміння токарного верстата з похилим ложем: конструкція, структура та основні переваги

- Точність роботи: точність і відтворюваність при обробці з високим допуском

- Експлуатаційна ефективність: управління стружкою, обслуговування та час роботи

- Можливості шпінделя та сумісність матеріалів для вимогливих застосувань

-

Вибір правильного токарного верстата із похилим ложем: відповідність машини застосуванню та майбутнім потребам

- Оцінка складності деталей, вимог до точності та обсягів виробництва

- Загальна вартість володіння: баланс між початковими витратами та довгостроковою продуктивністю

- Майбутнє-орієнтованість завдяки масштабованим системам керування та підготовленості до автоматизації

- Зростаюче впровадження у секторах виробництва EV та медичних пристроїв

-

Розділ запитань та відповідей

- Яка основна перевага токарного верстата із похилим ложем порівняно з верстатом із плоским ложем?

- Як впливає кут нахилу токарного верстата на його продуктивність?

- Які матеріали найкраще підходять для обробки на токарному верстаті з похилим ложем?

- Як відрізняється управління стружкою у токарних верстатів з похилим ложем?

- Чи є токарні верстати з похилим ложем більш вигідними у довгостроковій перспективі?