ความแข็งแรงสูงและความต้านทานการสั่นสะเทือนสำหรับงานกลึงความแม่นยำสูง

ข้อได้เปรียบเชิงโครงสร้างของเครื่องกลึงแบบเตียงเอียงเมื่อเทียบกับเครื่องกลึงแบบเตียงราบ เพื่อความมั่นคงที่ดีขึ้น

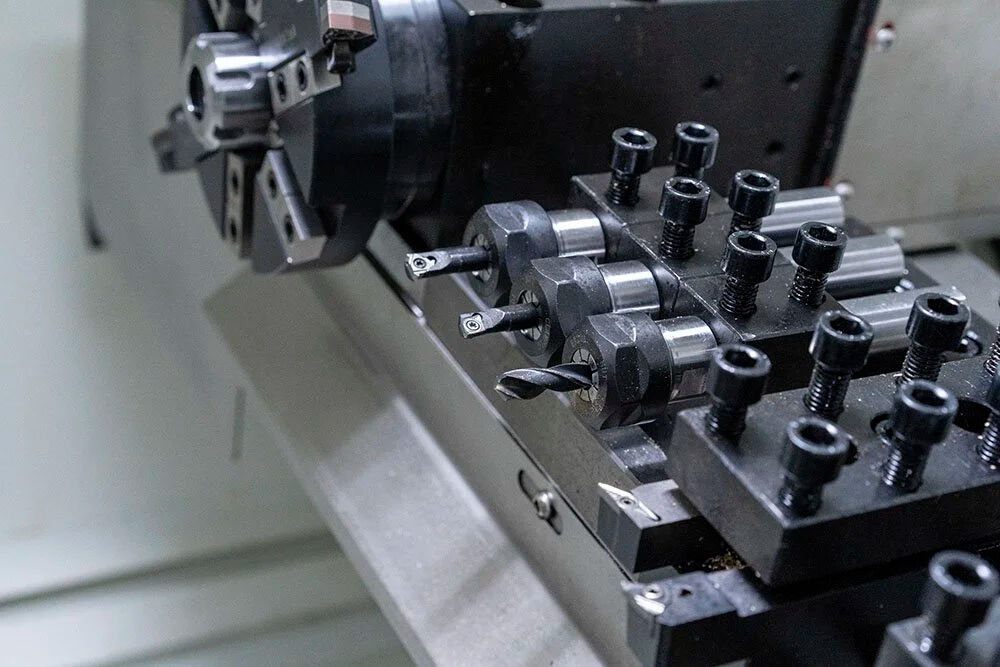

เครื่องกลึงซีเอ็นซีแบบเตียงเอียงที่มีมุมระหว่าง 30 ถึง 45 องศานั้นมีความแข็งแรงของโครงสร้างดีกว่าเครื่องแบบเตียงราบมาตรฐาน การออกแบบที่เอียงนี้ทำให้เกิดรูปร่างคล้ายสามเหลี่ยมด้านล่าง ซึ่งช่วยกระจายแรงตัดไปทั่วฐานของตัวเครื่องทั้งหมด เครื่องแบบเตียงราบมีปัญหาเรื่องเครื่องมือถูกดึงลงมาโดยแรงโน้มถ่วงเมื่อใช้งานไปนานๆ แต่การจัดวางแบบเอียงจะช่วยรักษาความสมดุลของทุกอย่างได้อย่างเหมาะสม สิ่งนี้มีความสำคัญมากเมื่อทำงานกับวัสดุที่มีความแข็งมาก ซึ่งมีความแข็งเกินประมาณ 50 บนสเกลร็อกเวลล์ ช่างกลึงส่วนใหญ่จะสังเกตเห็นความแตกต่างด้านประสิทธิภาพนี้หลังจากทำงานไปเพียงไม่กี่ชิ้น

พลวัตความร้อนและความแข็งแรงของเครื่องจักรในแบบเบดเอียง ช่วยลดการบิดเบี้ยว

เครื่องกลึงแบบเตียงเอียงที่มีทางเตียงกรุนด์อย่างแม่นยำสามารถลดข้อผิดพลาดจากความร้อนขยายตัวได้มากทีเดียว โดยงานวิจัยบางชิ้นระบุว่า เครื่องจักรเหล่านี้มีการเคลื่อนตัวตำแหน่งคลาดเคลื่อนน้อยลงประมาณ 40 เปอร์เซ็นต์ เมื่อทำงานต่อเนื่องเป็นเวลาแปดชั่วโมงโดยไม่หยุดพัก การจัดวางในแนวทแยงช่วยให้ความร้อนถ่ายเทออกไปตามธรรมชาติจากส่วนสำคัญของเครื่องจักรได้ดีขึ้น ยิ่งไปกว่านั้น รุ่นระดับพรีเมียมยังมาพร้อมช่องระบายความร้อนในตัว ซึ่งช่วยควบคุมอุณหภูมิของเตียงเครื่องให้คงที่ภายในช่วงบวกหรือลบหนึ่งองศาเซลเซียส สิ่งเหล่านี้ทำให้เกิดความเสถียรทางความร้อน ซึ่งหมายความว่าเครื่องจักรสามารถบรรลุความแม่นยำระดับสูงมากจนถึงระดับไมครอน ความแม่นยำในระดับนี้มีความสำคัญอย่างยิ่งในการผลิตชิ้นส่วน เช่น ใบพัดเทอร์ไบน์สำหรับอากาศยาน หรือการพัฒนาต้นแบบอุปกรณ์ทางการแพทย์ที่ใช้ฝังในร่างกาย โดยที่ความเบี่ยงเบนเพียงเล็กน้อยก็มีความหมายมาก

ผลกระทบของการลดการสั่นสะเทือนต่อคุณภาพผิวและการใช้งานของเครื่องมือ

เมื่อผู้ผลิตเสริมความแข็งแรงของชิ้นส่วนหล่อในเครื่องกลึงแบบฐานเอียง มักจะพบว่าการสั่นสะเทือนเชิงฮาร์โมนิกที่รบกวนลดลงประมาณ 60% ผลลัพธ์ที่ได้คือ ผิวเรียบสามารถทำได้ต่ำกว่า 0.8 ไมครอน Ra ซึ่งถือว่าน่าประทับใจมาก การดูดซับการสั่นสะเทือนยังทำให้ดอกกัดคาร์ไบด์มีอายุการใช้งานยาวนานขึ้นถึงสองถึงสามเท่าของปกติ โดยเฉพาะเมื่อทำงานกับวัสดุที่ยากอย่างไทเทเนียมในชิ้นส่วนระบบส่งกำลังของยานยนต์ การเปลี่ยนเครื่องมือน้อยลงและการผลิตชิ้นงานที่มีคุณภาพสม่ำเสมอ ทำให้เครื่องจักรเหล่านี้โดดเด่นในโรงงานที่ต้องรับงานหลากหลายแต่ยังคงต้องการให้ทุกชิ้นงานตรงตามค่าความคลาดเคลื่อนที่แคบอย่างต่อเนื่องทุกวัน

ความแม่นยำในการประมวลผลสูงขึ้นด้วยแบ็คเลชที่ต่ำที่สุดในระบบบอลสกรู

ความแม่นยำและความเที่ยงตรงของเครื่องกลึง CNC ที่เกี่ยวข้องกับการจัดแนวบอลสกรูในโครงเครื่องแบบฐานเอียง

เครื่องกลึงแบบเตียงเอียงมีการออกแบบที่เอียงซึ่งช่วยจัดตำแหน่งสกรูบอลได้อย่างเหมาะสม เมื่อแรงโหลดเคลื่อนที่ตรงตามแนวแกนของชิ้นงานทุกอย่างจะทำงานได้ดีขึ้น ไม่จำเป็นต้องใช้เกียร์ซับซ้อนหลายตัวเหมือนกับเครื่องแบบเตียงราบที่ต้องการ ซึ่งหมายความว่าจะเกิดการโก่งหรือบิดเบี้ยวน้อยลงในระหว่างการตัดวัสดุ สำหรับโรงงานที่ทำงานที่ความเร็วสูง การเลือกใช้สกรูบอลแบบน็อตคู่พร้อมแรงดันล่วงหน้า (preloaded double nut ballscrews) ถือเป็นทางเลือกที่เหมาะสม ชิ้นส่วนเหล่านี้สามารถคงตำแหน่งได้อย่างแม่นยำ โดยมีค่าความคลาดเคลื่อนประมาณ 0.002 มม. แม้กระทั่งเมื่อแกนหมุนเวียนที่ความเร็วประมาณ 1,500 รอบต่อนาที ความแม่นยำระดับนี้มีความสำคัญอย่างมากในสภาพแวดล้อมการผลิตที่ผลลัพธ์ที่สม่ำเสมอถือเป็นสิ่งจำเป็น

การลดการเคลื่อนย้อนกลับช่วยเพิ่มความซ้ำซ้อนในการผลิตแบบชุด

การยึดสกรูแบบแข็งและชิ้นส่วนที่มีความเสถียรทางความร้อน ทำให้เครื่องกลึงแบบเตียงเอียงสามารถบรรลุค่าแบ็คเลช (backlash) ได้ถึง ±0.003 มม. ระดับความแม่นยำนี้สนับสนุนความคงที่ของค่าความคลาดเคลื่อน ±0.005 มม. ตลอดกระบวนการผลิตที่เกินกว่า 5,000 ชิ้น — ซึ่งมีความสำคัญอย่างยิ่งต่อเพลาแคมป์ในอุตสาหกรรมยานยนต์และชิ้นส่วนวาล์วไฮดรอลิกที่ต้องการความซ้ำซ้อนในระยะยาว

ข้อได้เปรียบของการเคลื่อนที่ตามแนวแกน X ในเครื่องกลึงแบบเตียงเอียงแท้ ช่วยเพิ่มความแม่นยำในการจัดตำแหน่ง

การเอียงเตียงที่ 45° ช่วยลดระยะการเคลื่อนที่ของแกน X ลงประมาณ 30% เมื่อเทียบกับการจัดวางแนวนอน จึงลดข้อผิดพลาดสะสมจากการจัดตำแหน่ง การออกแบบเชิงเรขาคณิตนี้ทำให้สามารถบรรลุความละเอียด 0.001 มม. บนเส้นผ่านศูนย์กลางที่สำคัญ ทำให้เหมาะอย่างยิ่งสำหรับงานกลึงชิ้นงานที่มีแนวโน้มเกิดการชนกัน เช่น ร่องภายในและเกลียวทรงกรวย

ข้อมูลเชิงลึก: ลดความเบี่ยงเบนทางเรขาคณิตลง 30% เมื่อเทียบกับโมเดลเตียงราบ

การศึกษาเปรียบเทียบประสิทธิภาพการกลึงในปี 2024 พบว่า เครื่องกลึงแบบแท่นเอียงมีค่าเบี่ยงเบนความทรงกระบอกต่ำกว่า 30% เมื่อผลิตเพลาสแตนเลส 304 ที่ความเร็ว 1,200 รอบต่อนาที อัตราส่วนความแข็งแรงต่อน้ำหนักที่ดีขึ้นช่วยป้องกันการโก่งของเครื่องมือในระหว่างการตัดแบบหยุดจังหวะ ทำให้รักษารูปร่างกลมได้ภายในค่าความคลาดเคลื่อน 0.008 มม. ตลอดทุกล็อตการทดสอบ

การนำเศษโลหะและสิ่งสกปรกออกอย่างมีประสิทธิภาพผ่านการออกแบบที่เหมาะสมกับแรงโน้มถ่วง

การระบายเศษโลหะในเครื่องกลึงแบบแท่นเอียงช่วยเพิ่มความสะอาดในการดำเนินงาน

เครื่องกลึงแบบเตียงเอียงมักมีมุมเอียงอยู่ระหว่าง 30 ถึง 75 องศา ซึ่งทำงานร่วมกับแรงโน้มถ่วงเพื่อช่วยขจัดเศษชิ้นงานออกในระหว่างกระบวนการกลึง วิธีนี้ช่วยแก้ปัญหาหนึ่งที่ช่างกลึงต้องเผชิญอยู่เสมอ คือ เศษโลหะติดค้างไปทั่วพื้นที่ทำงาน ตามรายงานการวิจัยที่เผยแพร่เมื่อปีที่แล้วในวารสาร Industrial Machining Journal ระบุว่า โรงงานที่ใช้เครื่องแบบมุมเอียงสามารถเพิ่มความเร็วในการกำจัดเศษชิ้นงานได้มากขึ้น 40 ถึง 60 เปอร์เซ็นต์ เมื่อเทียบกับเครื่องแบบเตียงราบ ซึ่งแปลเป็นเวลาที่ลดลงประมาณ 18 นาทีต่อวันทำงาน 8 ชั่วโมงในการทำความสะอาดด้วยมือ ข้อได้เปรียบนี้จะเห็นได้อย่างชัดเจนเมื่อผลิตชิ้นส่วนอลูมิเนียมจำนวนมากที่ต้องดำเนินการต่อเนื่องเพื่อให้ทันกำหนดการผลิต

| ชิปเมทริก | เครื่องหมุนเบดอเนกประสงค์ | เครื่องกลึงแบบแบน |

|---|---|---|

| ความเร็วในการระบายชิ้นส่วน | 2.5 ม./วินาที | 1.2 ม./วินาที |

| ความถี่ของการอุดตัน | 1/40 ชม. | 1/12 ชม. |

| การรักษาอายุการใช้งานของเครื่องมือ | +15–20% | เส้นฐาน |

ผลกระทบของดีไซน์ต่อประสิทธิภาพและความแม่นยำในการกลึงผ่านการจัดการเศษวัสดุ

ด้วยการกำจัดพื้นผิวแนวนอนที่ทำให้เศษชิ้นงานสะสม แท่นกลึงแบบเอียงช่วยป้องกันการตัดซ้ำ ซึ่งเป็นสาเหตุหลักของความคลาดเคลื่อนด้านมิติ การไหลของเศษชิ้นงานที่ได้รับแรงจากแรงโน้มถ่วงนี้ยังช่วยรักษาระดับผิวสัมผัสให้เรียบได้ถึง 0.8 ไมครอน Ra ในเหล็กสเตนเลส และยืดอายุการใช้งานของเครื่องมือโดยการลดการปนเปื้อนความร้อนจากเศษวัสดุที่ติดค้าง

เปรียบเทียบ: การออกแบบเครื่องกลึง CNC แบบเตียงเอียง เทียบกับแบบเตียงราบในการกัดอลูมิเนียม

เมื่อทำการกลึงอลูมิเนียม 6061 ที่ความเร็ว 3,500 รอบต่อนาที เครื่องกลึงแบบเตียงเอียงสามารถบรรลุอัตราผลผลิตผ่านครั้งแรกได้ 92% สูงกว่าระบบเตียงราบที่ 78% เส้นทางการขับเคลื่อนเศษชิ้นงานอย่างต่อเนื่องนี้แสดงให้เห็นถึงข้อได้เปรียบโดยเฉพาะในการดำเนินงานแบบไม่มีคนควบคุม โดย 87% ของผู้ผลิตรายงานว่ามีการหยุดทำงานลดลงเนื่องจากปัญหาเศษชิ้นงาน

การรวมระบบอัตโนมัติอย่างไร้รอยต่อสำหรับการดำเนินงานแบบไม่มีคนควบคุมและต่อเนื่อง

ระบบอัตโนมัติและประสิทธิภาพในการกลึง CNC ผ่านการจัดการชิ้นงานแบบบูรณาการ

เครื่องกลึงแบบเตียงเอียงทันสมัยรองรับการผลิตอย่างต่อเนื่องผ่านระบบจัดการชิ้นงานอัตโนมัติที่สามารถรักษาระดับความแม่นยำในการจัดตำแหน่งที่ ±0.002 มม. ระหว่างการถ่ายโอนด้วยความเร็วสูง ระบบนี้ช่วยกำจัดการโหลดด้วยมือ ลดเวลาที่ไม่ได้ใช้งานลง 53% (รายงานการผลิตขั้นสูง ปี 2023) ระบบเปลี่ยนเครื่องมืออัตโนมัติแบบสองแขนยังช่วยเพิ่มประสิทธิภาพในสภาพแวดล้อมที่มีการผลิตหลากหลายรุ่น

การรวมตัวกันอย่างไร้รอยต่อของเครื่องป้อนแท่งและเครื่องลำเลียงเศษชิ้นงานในโครงสร้างเครื่องแบบเตียงเอียง

มุมเตียงเครื่องที่เอียง 45 องศา ทำให้สามารถต่อเชื่อมโดยตรงกับอุปกรณ์ทั่วไป เช่น เครื่องป้อนแท่งโลหะ และเครื่องลำเลียงเศษชิปแบบเหวี่ยงที่โรงงานส่วนใหญ่มีอยู่แล้ว การจัดวางระบบนี้ถือว่าชาญฉลาดมาก เพราะเชื่อมต่อทุกอย่างได้อย่างลื่นไหล ทำให้วัสดุป้อนเข้ามาในขณะที่เศษชิปถูกลำเลียงออกไปพร้อมกัน ส่งผลให้โรงงานสามารถเปลี่ยนผ่านระหว่างงานต่างๆ ได้เร็วกว่าเดิมประมาณสองในสามของเวลาที่เคยใช้ในการเปลี่ยนงาน โดยเฉพาะเมื่อผลิตต้นแบบชิ้นส่วนรถยนต์ นอกจากนี้ เศษชิปจะไหลลงด้านล่างตามแนวหลักของเครื่องอย่างเป็นธรรมชาติ จึงไม่มีโอกาสที่เศษชิปจะถูกตัดซ้ำ ซึ่งเป็นสิ่งสำคัญมากต่อการรักษาระดับคุณภาพพื้นผิวของชิ้นงานสำเร็จรูป

แนวโน้มอุตสาหกรรม: การเติบโตของการดำเนินงานแบบไร้คนขับในกระบวนการผลิตชิ้นส่วนยานยนต์

ผู้ผลิตชิ้นส่วนยานยนต์ปัจจุบันใช้เครื่องกลึงแนวนอนแบบเอียงทำงานอย่างต่อเนื่องเกินกว่า 120 ชั่วโมงในการผลิตชิ้นส่วนระบบส่งกำลัง โดยติดตั้งระบบเปลี่ยนพาเลทและบำรุงรักษาเชิงคาดการณ์ที่รองรับ IoT ทำให้ระบบเหล่านี้มีอัตราการใช้งานอุปกรณ์ถึง 92% และลดต้นทุนแรงงานลงได้ 34% (AMT Benchmark 2024)

การวิเคราะห์ต้นทุน-ผลประโยชน์: การลงทุนครั้งแรกสูง เทียบกับผลตอบแทนในระยะยาวของเซลล์อัตโนมัติ

แม้ว่าระบบเครื่องกลึงแนวนอนแบบเอียงอัตโนมัติจะต้องใช้การลงทุนครั้งแรกสูงขึ้น 25–40% แต่โดยทั่วไปสามารถคืนทุนภายใน 14–18 เดือน เนื่องจากค่าเสียหายจากของเสียและค่าแรงที่ต่ำลง ในช่วงห้าปี ต้นทุนการดำเนินงานลดลง 48% เมื่อเทียบกับระบบที่ใช้แรงงานคน ซึ่งขับเคลื่อนโดยแกนหมุนที่ประหยัดพลังงานและอัลกอริทึมการตัดที่ปรับตัวได้

การประยุกต์ใช้ในอุตสาหกรรมอย่างกว้างขวางและการนำเทคโนโลยีมาใช้ล่วงหน้าเพื่อความพร้อมสำหรับการผลิตอัจฉริยะ

เครื่องกลึงซีเอ็นซีแบบเตียงเอียงได้กลายเป็นเครื่องจักรที่ขาดไม่ได้ในอุตสาหกรรมไฮเทค เนื่องจากความแม่นยำทางวิศวกรรมและการปรับตัวด้านดิจิทัลที่มีความโดดเด่น โครงสร้างที่มั่นคงและระบบควบคุมขั้นสูงทำให้เครื่องเหล่านี้กลายเป็นทรัพยากรสำคัญในระบบนิเวศการผลิตสมัยใหม่

การประยุกต์ใช้เครื่องกลึงแบบเตียงเอียงในอุตสาหกรรมต่างๆ: การแพทย์ อวกาศ และการป้องกันประเทศ

เครื่องกลึงแนวนอนเอียงมีบทบาทสำคัญในการผลิตเครื่องมือผ่าตัดและชิ้นส่วนสำหรับการฝังร่างกาย ซึ่งข้อผิดพลาดที่ยอมรับได้มีขนาดเล็กมาก บางครั้งอาจเล็กเพียง 2 ไมครอน อุตสาหกรรมการบินและอวกาศพึ่งพาเครื่องจักรเหล่านี้ในการสร้างใบพัดเทอร์ไบน์ที่มีรูปร่างซับซ้อนคล้ายปีก และบริษัททางด้านการป้องกันประเทศก็จำเป็นต้องใช้เช่นกัน เพื่อสร้างลำกล้องปืนที่ทนทานและเป็นไปตามข้อกำหนดทางทหารที่เข้มงวด เช่น MIL-STD-2042 สิ่งที่ทำให้สิ่งเหล่านี้เกิดขึ้นได้คือความแม่นยำที่คงที่ของเครื่องจักรเหล่านี้ในระหว่างวงจรการผลิตที่ยาวนาน โดยสามารถรักษาระดับความแม่นยำในการตำแหน่งที่ประมาณ ±0.0002 นิ้วตลอดการทำงาน เมื่อความแม่นยำในระดับนี้ลดลงเพียงเล็กน้อย ก็อาจนำไปสู่การต้องทำงานใหม่ที่มีค่าใช้จ่ายสูง หรือแย่กว่านั้น คือปัญหาด้านความปลอดภัยของผลิตภัณฑ์สุดท้าย

ความสามารถในการปรับตัวสำหรับเรขาคณิตที่ซับซ้อนและความต้องการการผลิตจำนวนมาก

การออกแบบเตียงวางที่มีมุม 30° ช่วยให้การเคลื่อนไหวตามแนวแกน X และ Z ทำได้อย่างลื่นไหลพร้อมกัน เหมาะอย่างยิ่งสำหรับงานแต่งผิวหัวฉีดเชื้อเพลิง และงานกลึงเกลียวสกรูคุณภาพระดับอาวุธปืนในปริมาณมาก ในภาคอุตสาหกรรมยานยนต์ ผู้ผลิตรถยนต์ไฟฟ้ารายหนึ่งสามารถบรรลุผลผลิตภัณฑ์ผ่านการตรวจสอบครั้งแรก (first-pass yield) ได้สูงถึง 98% ในการผลิตชิ้นส่วนระบบขับเคลื่อนจำนวน 50,000 ชิ้นต่อชุด โดยใช้ความสามารถนี้

แนวโน้มในอนาคต: เครื่องกลึงแบบนอนเอียงในฐานะทรัพย์สินหลักในอุตสาหกรรม 4.0 และโรงงานอัจฉริยะ

เมื่อมีการนำเทคโนโลยีอุตสาหกรรม 4.0 มาใช้อย่างรวดเร็ว เครื่องกลึงแบบนอนเอียงกำลังเปลี่ยนแปลงกลายเป็นหน่วยการผลิตอัจฉริยะ รุ่นใหม่ๆ ในปัจจุบันมีการรวมเซ็นเซอร์ตรวจจับการสั่นสะเทือนและอัลกอริทึมชดเชยความร้อน ซึ่งช่วยลดความเบี่ยงเบนทางเรขาคณิตลงได้ 27% เมื่อเทียบกับรุ่นทั่วไป (Ponemon 2023) การเปลี่ยนแปลงเชิงดิจิทัลนี้ทำให้สามารถเปลี่ยนการตั้งค่าเครื่องได้เร็วขึ้นถึง 68% เมื่อสลับระหว่างวัสดุ เช่น ไทเทเนียมคุณภาพทางการแพทย์ กับโลหะผสมอลูมิเนียมสำหรับอุตสาหกรรมการบินและอวกาศ

คำถามที่พบบ่อย

เครื่องกลึงแบบนอนเอียงมีข้อดีอย่างไรเมื่อเทียบกับเครื่องกลึงแบบเตียงราบ?

เครื่องกลึงแบบเตียงเอียงมีข้อดีเรื่องความแข็งแรงของโครงสร้างที่เหนือกว่า ลดการสั่นสะเทือน ปรับปรุงสมรรถนะทางความร้อน และช่วยให้การนำเศษโลหะออกได้อย่างมีประสิทธิภาพ เนื่องจากออกแบบเป็นมุมเอียง ซึ่งช่วยเพิ่มความแม่นยำในการกลึงและยืดอายุการใช้งานของเครื่องมือ

มุมของเตียงเอียงช่วยเพิ่มความแม่นยำในการกลึงอย่างไร

มุมของเตียงเอียงช่วยให้สกรูบอลจัดตำแหน่งได้ดีขึ้น และลดระยะการเคลื่อนที่ของแกน X ทำให้เกิดความผิดพลาดในการตั้งตำแหน่งและช่องว่างน้อยลง ส่งผลให้ได้ความแม่นยำในการประมวลผลสูงขึ้น

เหตุใดเครื่องกลึงแบบเตียงเอียงจึงเหมาะกับอุตสาหกรรม เช่น อวกาศและการแพทย์

ความแม่นยำและการสร้างโครงสร้างที่มั่นคงของเครื่องกลึงแบบเตียงเอียง ทำให้สามารถรักษาระดับความคลาดเคลื่อนที่แคบ ซึ่งจำเป็นสำหรับการผลิตใบพัดเทอร์ไบน์ในอุตสาหกรรมการบินและชิ้นส่วนทางการแพทย์ ที่ต้องการความแม่นยำสูง

ระบบอัตโนมัติมีบทบาทอย่างไรในการทำงานของเครื่องกลึงแบบเตียงเอียง

ระบบอัตโนมัติช่วยให้เครื่องกลึงแบบเตียงเอียงสามารถทำงานต่อเนื่องโดยไม่ต้องมีผู้ควบคุม โดยมีการจัดการชิ้นงานและการเปลี่ยนเครื่องมืออัตโนมัติในตัว ช่วยเพิ่มประสิทธิภาพและลดต้นทุนแรงงาน

สารบัญ

- ความแข็งแรงสูงและความต้านทานการสั่นสะเทือนสำหรับงานกลึงความแม่นยำสูง

-

ความแม่นยำในการประมวลผลสูงขึ้นด้วยแบ็คเลชที่ต่ำที่สุดในระบบบอลสกรู

- ความแม่นยำและความเที่ยงตรงของเครื่องกลึง CNC ที่เกี่ยวข้องกับการจัดแนวบอลสกรูในโครงเครื่องแบบฐานเอียง

- การลดการเคลื่อนย้อนกลับช่วยเพิ่มความซ้ำซ้อนในการผลิตแบบชุด

- ข้อได้เปรียบของการเคลื่อนที่ตามแนวแกน X ในเครื่องกลึงแบบเตียงเอียงแท้ ช่วยเพิ่มความแม่นยำในการจัดตำแหน่ง

- ข้อมูลเชิงลึก: ลดความเบี่ยงเบนทางเรขาคณิตลง 30% เมื่อเทียบกับโมเดลเตียงราบ

- การนำเศษโลหะและสิ่งสกปรกออกอย่างมีประสิทธิภาพผ่านการออกแบบที่เหมาะสมกับแรงโน้มถ่วง

-

การรวมระบบอัตโนมัติอย่างไร้รอยต่อสำหรับการดำเนินงานแบบไม่มีคนควบคุมและต่อเนื่อง

- ระบบอัตโนมัติและประสิทธิภาพในการกลึง CNC ผ่านการจัดการชิ้นงานแบบบูรณาการ

- การรวมตัวกันอย่างไร้รอยต่อของเครื่องป้อนแท่งและเครื่องลำเลียงเศษชิ้นงานในโครงสร้างเครื่องแบบเตียงเอียง

- แนวโน้มอุตสาหกรรม: การเติบโตของการดำเนินงานแบบไร้คนขับในกระบวนการผลิตชิ้นส่วนยานยนต์

- การวิเคราะห์ต้นทุน-ผลประโยชน์: การลงทุนครั้งแรกสูง เทียบกับผลตอบแทนในระยะยาวของเซลล์อัตโนมัติ

- การประยุกต์ใช้ในอุตสาหกรรมอย่างกว้างขวางและการนำเทคโนโลยีมาใช้ล่วงหน้าเพื่อความพร้อมสำหรับการผลิตอัจฉริยะ

- คำถามที่พบบ่อย