ساختی سختی اور میکانیکی استحکام میں سلا نٹ بیڈ لیتھ ڈیزائن

جاری بستر کی ہندسہ ساختی سالمیت اور بوجھ تقسیم کو کیسے بہتر بناتا ہے

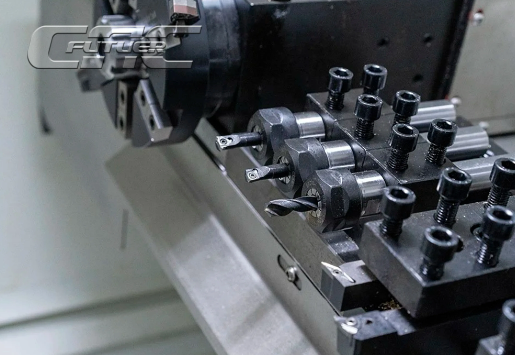

سی این سی ریوڑھیاں اپنی جاری بستر کی ہندسہ سے تشکیل پانے والی مثلثی ساختی بنیاد سے بہت فائدہ اٹھاتی ہیں۔ جب ہم حقیقی کارکردگی کے اعداد و شمار پر نظر ڈالتے ہیں، تو ان مشینوں میں معیاری فلیٹ بستر ماڈلز کے مقابلے میں تقریباً 18 سے 22 فیصد بہتر سختی دیکھائی دیتی ہے۔ ساتھ ہی، وہ تیز آپریشنز کے دوران وائبریشنز میں تقریباً 40 فیصد کمی کرتی ہیں۔ زاویہ دار سطح کاٹنے والی قوتوں کو مشین کے بنیاد تک سیدھا موڑنے میں حیرت انگیز کام کرتی ہے۔ اس کا مطلب ہے کہ ان اہم اجزاء میں کم تناؤ پیدا ہوتا ہے، جس سے کبھی کبھی اس میں 40 فیصد تک کمی آسکتی ہے۔ عملی درخواستوں کے لحاظ سے، اس کا ترجمہ صرف 0.002 ملی میٹر کے اندر مقامی درستگی برقرار رکھنا ہوتا ہے، حتیٰ کہ 8 کلو نیوٹن سے زیادہ بھاری بوجھ کے ساتھ کام کرتے وقت بھی۔ فلیٹ بستر ڈیزائن عام طور پر اسی قسم کے بوجھ کے تحت 0.005 سے 0.008 ملی میٹر کے درمیان بھٹک جاتے ہیں، جس کی وجہ سے جاری بستر کو درستگی کے کام کے لیے واضح طور پر بہتر انتخاب بنایا جاتا ہے۔

اینگل کی ترتیبات (30°، 45°، 60°) اور ان کا سختی اور رسائی پر اثر

جتنی زیادہ شیلٹ بیڈ کا جھکاؤ ہوگا، مشین کے استحکام اور کام کرنے میں آسانی پر اتنا ہی زیادہ فرق پڑے گا۔ زیادہ تر دکانوں کو محسوس ہوتا ہے کہ تقریباً 30 سے 45 ڈگری کے درمیان اینگل بہت اچھے کام کرتے ہیں، کیونکہ یہ وائبریشنز کو کم کردیتے ہیں اور چپس کے پھنسنے کے امکانات بھی ختم کردیتے ہیں، اور اوزار بھی آسانی سے مقام تک پہنچ سکتے ہیں۔ 45 ڈگری کی ترتیب کئی ورکشاپس میں معیاری بن چکی ہے کیونکہ یہ استحکام اور استعمال میں آسانی کا اچھا توازن فراہم کرتی ہے۔ بعض صنعت کار مشکل کاموں کے لیے اضافی طاقت کی ضرورت ہونے پر 60 ڈگری کا انتخاب کرتے ہیں۔ اس سے مشین کا اوپری حصہ زمین کے قریب آجاتا ہے، جس سے زیادہ رفتار سے کٹنگ کے دوران بھی استحکام برقرار رہتا ہے، جو پیداواری ماحول میں بہت اہم ہوتا ہے جہاں بندش کے نقصانات کا بہت زیادہ خدشہ ہوتا ہے۔

حرفی کمی کو کم کرنے اور وائبریشن کو کم کرنے کے لیے کٹنگ فورسز کا براہ راست موازی ہونا

جب کٹنگ ٹول نیچے کی طرف جھکا ہوا ہوتا ہے، تو یہ زور کو مخالفت کرنے کے بجائے براہ راست گریویٹی کے ساتھ کام کرتا ہے۔ اس کا مطلب یہ ہے کہ زیادہ تر فورس مشین کے بیس میں سیدھی نیچے کی طرف منتقل ہوتی ہے، بجائے گھومتے ہوئے دباؤ والے نقاط پیدا کرنے کے۔ 4,500 آر پی ایم سے زیادہ کی اونچی رفتار پر، یہ سیٹ اپ وائبریشنز میں خاطر خواہ کمی کرتا ہے—معیاری ڈیزائن کے مقابلے میں لگ بھگ 40 فیصد کم جھٹکے محسوس ہوتے ہیں۔ اس کا فائدہ؟ آپریٹرز مواد میں بڑے بڑے ٹکڑے نکال سکتے ہیں بغیر یہ کھوئے کہ وہ کہاں کاٹ رہے ہیں۔ حصے باقاعدہ سائز کے ساتھ ہموار سطح کے ساتھ حاصل ہوتے ہیں۔ ہزاروں ایک جیسے ٹکڑوں کو دن رات چلانے والی فیکٹریوں کے لیے، اس قسم کی دہرائی جانے والی معیار حاصل کرنا اچھی مصنوعات اور مسترد شدہ مصنوعات کے درمیان فرق ڈالتا ہے۔

اعلیٰ رفتار درست کٹائی کو ممکن بنانے والے جدید موشن سسٹمز

لکیری گائیڈ ریلز اور پری-لوڈڈ بال سکروز تیز اور درست آلہ کی پوزیشننگ کو کم سے کم بیک لاش کے ساتھ ممکن بناتے ہیں، جو جدید سلانٹ بیڈ لیتھ موشن سسٹمز کا بنیادی حصہ ہیں۔ یہ اجزاء مائیکرون سطح کی درستگی (±0.002 ملی میٹر) کو یقینی بناتے ہی ہیں اور وافر سمت کی تبدیلیوں والے شدید کٹنگ سائیکلز کے دوران بھی سختی برقرار رکھتے ہیں۔

اعلیٰ کارکردگی والے اسپنڈل ڈرائیوز اور ڈائریکٹ ڈرائیو انٹیگریشن

جدید سلانٹ بیڈ لیتھ مشینز میں اعلیٰ ٹارک والے اسپنڈل موٹرز 10,000 RPM یا اس سے زیادہ رفتار حاصل کر سکتے ہیں جبکہ حرارتی استحکام برقرار رکھتے ہیں۔ ڈائریکٹ ڈرائیو انٹیگریشن پٹیوں، گیئرز اور دیگر ٹرانسمیشن عناصر کو ختم کر دیتا ہے، جس سے میکانیکی نقصانات اور کمپن میں کمی آتی ہے۔ اس سے فوری طور پر طاقت کی فراہمی ممکن ہوتی ہے، جو تیزی اور سست ہونے کے دوران سطح کی معیار میں بہتری لاتی ہے۔

سی این سی موشن کنٹرول جو زیادہ رفتار پر مائیکرون سطح کی درستگی حاصل کرتا ہے

جدید سی این سی نظام معاصر خودکار الگورتھم پر انحصار کرتے ہیں جو کہ لمحہ بہ لمحہ حرکتِ قصور کے تناسب سے متعدد محور کو یک وقت چلاتے ہیں۔ ان مشینوں میں عمدہ درستگی والے انکوڈرز لگے ہوتے ہیں جو مسلسل معلومات واپس بھیجتے رہتے ہیں، جس سے وہ نہایت باریک تصحیحات کر سکتے ہیں جو حصوں کی درستگی کو مائیکرون کے اعشاریہ حصوں تک برقرار رکھتی ہیں، حتیٰ کہ پوری رفتار سے چلنے کی صورت میں بھی۔ اس طرح کا بالکل درست کنٹرول اس وقت فرق پیدا کرتا ہے جب مشکل شکلوں کو اس طرح بنایا جاتا ہے کہ وہ ان صنعتوں میں بالکل مناسب طریقے سے فٹ ہوں جہاں خودکار نظام کا بادشاہت ہو۔ مختلف شعبوں کے پیشہ ور اس صلاحیت پر انحصار کرتے ہیں تاکہ معیار یا کارکردگی میں کمی کے بغیر سخت ترین معیارات کو پورا کیا جا سکے۔

اسپنڈل کی رفتار، تیزی اور مستقل درستگی کا توازن

زیادہ رفتار کی کارکردگی کو بہتر بنانے کے لیے اسپنڈل کی رفتار، تیزی کے پروفائلز اور کٹنگ فورسز کا توازن ضروری ہے تاکہ آلے کے انحراف کو روکا جا سکے اور موثریت کو زیادہ سے زیادہ بنا دیا جا سکے۔ جدید کنٹرول سسٹمز حقیقی وقت کے لوڈ کی حالت کے مطابق پیرامیٹرز کو خودکار طور پر یقینی بناتے ہیں کہ وسیع مشیننگ سائیکلز کے دوران سائز کی درستگی اور سطح کا معیار مستقل رہے۔

حرارتی لوڈ اور حرکتی حالات کے تحت درستگی

طویل عرصے تک زیادہ رفتار کے آپریشن کے دوران اسکیو بیڈ لیتھز میں حرارتی استحکام

جب مشینیں طویل عرصے تک تیز رفتار سے چلتی ہیں تو چیزوں کو ٹھنڈا رکھنا بہت ضروری ہے۔ گرمی کے باعث حصے ڈورپ ہو جاتے ہیں، جو کہ زیادہ تر مستقل غلطیوں کا سبب بنتا ہے جو ہم صحت سے متعلق کام میں دیکھتے ہیں۔ جھکا ہوا بستر اس زاویہ کو اپنے ڈیزائن میں شامل کرتا ہے، لہذا گرمی اہم حصوں پر زیادہ یکساں طور پر پھیلتی ہے۔ یہ ڈیزائن اصل میں warping کے بہت اچھی طرح سے لڑتا ہے. مشینیں گھنٹوں کام کرنے کے بعد بھی درست رہتی ہیں جب درجہ حرارت بڑھ جاتا ہے۔ دکانوں جو تنگ رواداری پر انحصار کرتے ہیں وہ اس خصوصیت کو خاص طور پر قیمتی سمجھتے ہیں کیونکہ اس کا مطلب ہے کہ بعد میں کم ردوبدل اور کم وقت میں خراب حصوں کو ٹھیک کرنا۔

متوازی ڈیزائن اور مواد کے انتخاب کے ذریعے تھرمل ڈرائیو کو کم سے کم کرنا

حرارتی ڈرائیف کے مسائل کو حل کرنے کے لیے، بہت سے سازوسامان سمتی فریم ڈیزائن کی طرف رجوع کرتے ہیں جو ان مواد کے ساتھ جوڑے جاتے ہیں جو گرم ہونے پر بہت کم پھیلتے ہیں۔ تقارن مشین کے اندر حرارت کو یکساں طور پر تقسیم کرنے میں مدد کرتا ہے، جو آپریشن کے دوران ابعادی استحکام برقرار رکھتا ہے۔ تحقیق سے پتہ چلتا ہے کہ جب حرارتی انتظام صحیح طریقے سے کیا جاتا ہے، تو مشین کی درستگی میں درجہ بندی نہ کی گئی حالت کے مقابلے میں 60 فیصد تک اضافہ ہو سکتا ہے۔ ہوابازی کے اجزاء یا طبی آلات جیسی صنعتوں کے لیے، اس توازن کو درست کرنا قبول شدہ رواداریوں اور قیمتی مستردگیوں کے درمیان فرق ڈالتا ہے۔

پیچیدہ موڑنے کے کاموں میں تنگ رواداریوں اور سطح کے اختتام کو برقرار رکھنا

جدید سلینٹ بیڈ لیتھ مشینیں اپنی درستگی کو مائیکرون کی سطح تک برقرار رکھتی ہیں، چاہے درجہ حرارت میں اضافہ ہو جائے، اور اس کی وجہ یہ ہے کہ ان میں حرارتی معاوضہ کے نظام نصب ہوتے ہیں۔ یہ نظام حرارت میں تبدیلیوں کو مسلسل نگرانی کرتے ہی ہیں اور اوزاروں کی پوزیشن میں ایسی ترمیم کرتے ہیں کہ سطحیں انتہائی تفصیلی کام کے لیے کافی حد تک ہموار رہیں۔ ہم وہاں بات کر رہے ہیں جہاں ختم شدہ سطح کی روغن داری کی اوسط 0.4 مائیکرون سے کم ہوتی ہے، جو ہوائی جہازوں یا طبی آلات کے پرزے بنانے میں بہت اہم ہوتا ہے، جہاں غلطی کی کوئی گنجائش نہیں ہوتی۔ ان دکانوں کے لیے جو ایسے پرزے پر کام کر رہی ہیں جو سخت معیارات پر پورا اترتے ہوں، اس قسم کی استحکام فرق ڈالتی ہے، چاہے معائنہ میں کامیابی حاصل ہو یا پورے بیچ کو ضائع کرنا پڑے۔

زیادہ پیداواری ماحول میں مستقل ابعادی درستگی

مسلسل 24/7 پیداوار میں، جدید شیشوا سنگین رخ لیٹھ لمبے عرصے تک ±0.002 ملی میٹر کے اندر بعیدی درستگی برقرار رکھتے ہیں۔ بہترین کولنگ سسٹمز اور حرارتی حفاظت حرارت کے جمع ہونے کو محدود کرتی ہے، جس سے مستقل درستگی ممکن ہوتی ہے۔ نتیجے کے طور پر، پروڈیوسرز 99.8 فیصد تک کے پارٹ کانفارمیٹی ریٹ حاصل کرتے ہی ہیں، جو جدید حرارتی انتظام کی مؤثرتا کو ظاہر کرتا ہے۔

موثر چپ ایواکوئیشن اور یکسر حرارتی انتظام

شیشوا سنگین کی جیومیٹری قدرتی چپ کے بہاؤ کو فروغ دیتی ہے اور جمع ہونے سے روکتی ہے

ایک مائل بستر ایسے نظام کی طرح کام کرتا ہے جو گریویٹی فیڈ کی طرح ہوتا ہے اور مشیننگ کے دوران دھاتی چپس کو سنبھالنے میں واقعی مدد کرتا ہے۔ جب اس کا موازنہ چپس کے ہموار، افقی بستروں سے کیا جاتا ہے جہاں کٹنگ کے عمل کے قریب ہی چپس جمع ہو جاتی ہیں، تو ان مائل ڈیزائنز جو عام طور پر تقریباً 30 سے 60 درجے کے زاویہ پر ہوتی ہیں، وہ چپس کو کام والے حصے سے دور دھکیل دیتی ہیں۔ چپس کے جمع ہونے کو روکنا ری کٹنگ جیسی چیز کو روکتا ہے جو اوزاروں کو بہت تیزی سے خراب کر دیتی ہے اور پرزے کی سطح پر بری حالت چھوڑ دیتی ہے۔ ورکشاپس کے لیے جو زیادہ رفتار اور خودکار نظام کے ساتھ چلتی ہیں، مناسب چپ اخراج پیداوار کے دوران نکلنے والے مواد کا مقابلہ کرنے کے لیے نہایت ضروری ہو جاتا ہے۔

بہتر چپ اخراج کے ذریعے حرارت کے جمع ہونے کو کم کرنا

میکنائزنگ آپریشنز کے دوران چپس کو تیزی سے ختم کرنا چیزوں کو ٹھنڈا رکھنے کے لیے بہت ضروری ہے۔ جب ان گرم دھاتی بچے ہوئے ملبے کو کٹنگ کے مقام سے ہٹا دیا جاتا ہے، تو اس سے کام کی جا رہی چیز اور مشین دونوں میں منتقل ہونے والی حرارت کم ہو جاتی ہے۔ وقتاً فوقتاً ابعاد کو مستحکم رکھنے کے لحاظ سے اچھی چپ نکالنے کی صلاحیت بہت فرق پیدا کرتی ہے۔ کچھ تحقیق سے پتہ چلتا ہے کہ چپس کا مناسب انتظام حرارتی تشکیل کو تقریباً 35-40 فیصد تک کم کر سکتا ہے، جس کا مطلب ہے کہ پیداوار کے طویل مراحل کے دوران تیار کنندہ زیادہ سخت رواداری برقرار رکھ سکتے ہیں اور اپنی مصنوعات کو بگڑنے یا دیگر حرارت سے متعلق مسائل سے متاثر ہونے کے بارے میں زیادہ فکر مند ہونے کی ضرورت نہیں ہوتی۔

coolant systems اور حرارتی شیلڈنگ کا درستگی برقرار رکھنے میں کردار

مشین کی شکل آپریشن کے دوران چپس کو ہٹانے میں مدد دیتی ہے، جبکہ ایکٹو کولنگ سسٹم بچے ہوئے حرارت کے اضافے کا خیال رکھتے ہیں۔ جب مشین زیادہ رفتار پر چلتی ہے، تو ہائی پریشر کولنٹ دوہرے کام انجام دیتا ہے: وہ اوزار اور مواد کے درمیان حرارت کو کم کرتا ہے اور مشین بیڈ سے چھوٹی چھوٹی چپس کو دھوتا ہے تاکہ وہ مسائل پیدا نہ کریں۔ حرارتی شیلڈز بھی استحکام برقرار رکھنے کا ایک اہم حصہ ہیں، خاص طور پر اسپنڈل بیرنگز اور بال سکرو اسمبلیز جیسے نازک حصوں کے گرد، جو زیادہ حرارت کو برداشت نہیں کر سکتے۔ ان تمام مختلف حکمت عملیوں کا ایک ساتھ کام کرنا اس بات کو یقینی بناتا ہے کہ سلینٹ بیڈ لیتھ مشینیں لمبے پروڈکشن رنز کے دوران بھی انتہائی درست ابعاد والے پرزے بنانے کے لیے ضروری تنگ حرارتی حدود کے اندر رہیں، جو روایتی سیٹ اپس سے زیادہ رفتار کی اجازت دیتی ہیں۔

اعلیٰ کارکردگی والے آلے اور عملی درخواستیں سلینٹ بیڈ لیتھ مشینیں

جدید اسکیو بیڈ لیتھ مشینز میں جدید ترین ٹولنگ سسٹمز جیسے کہ ملٹی اسٹیشن ٹرراں اور خودکار ٹول چینجرز (ATCs) شامل ہیں، جو تیز اور بغیر ہاتھ لگائے ٹول تبدیل کرنے کی سہولت فراہم کرتے ہیں۔ کچھ تشکیلات ایک سیکنڈ سے بھی کم وقت میں ٹول تبدیل کرنے کے قابل ہوتی ہیں، جس سے بندش کا وقت کم ہوتا ہے اور مکمل طور پر خودکار، مسلسل پیداواری دور کی حمایت ہوتی ہے۔

کیس اسٹڈی: مسلسل 10,000 RPM آپریشن کے دوران اسپنڈل کی کارکردگی

ٹیسٹنگ سے پتہ چلا کہ جب اسکیو بیڈ لیتھ مشین کو تین دن تک مسلسل 10,000 RPM پر چلایا گیا، تو اس نے واقعی بہترین کارکردگی کا مظاہرہ کیا۔ درجہ حرارت مستحکم رہا اور صرف 2 ڈگری سیلسیس کی حد تک تغیر ہوا، اور پوزیشن کی پیمائش میں بھی زیادہ فرق نہیں آیا، بلکہ پورے وقت 0.001 ملی میٹر کی درستگی کے اندر رہا۔ اس کا مطلب یہ ہے کہ مشین اوپری رفتار پر جاری رہتے ہوئے اپنی درستگی برقرار رکھ سکتی ہے، جو ان فیکٹریوں میں بہت اہمیت رکھتا ہے جہاں بندش کا وقت پیسہ کھاتا ہے اور معیاری کنٹرول سب کچھ ہوتا ہے۔ ان شاپس کے لیے جنہیں دن بعد دن قابل اعتماد نتائج کی ضرورت ہوتی ہے، اس قسم کی مسلسل کارکردگی تمام فرق پیدا کرتی ہے۔

فضائی، طبی اور اسمارٹ مینوفیکچرنگ کے شعبوں میں صنعتی اپنانا

سلا نٹ بیڈ لیتھ مشینیں ان شعبوں میں بنیادی حیثیت اختیار کر چکی ہیں جہاں چیزوں کو بالکل درست بنانا سب سے زیادہ اہم ہوتا ہے۔ فضائی نقل و حمل کی صنعت ٹربائن بلیڈز اور لینڈنگ گیئر کے اجزاء تیار کرتے وقت ان مشینوں پر بہت زیادہ انحصار کرتی ہے جنہیں نہایت سخت ابعادی معیارات کے مطابق ہونا ضروری ہوتا ہے۔ طبی آلات بنانے والوں کے لیے، سرجری کے آلات اور امپلانٹیبل ڈیوائسز تیار کرنے میں یہ لیتھ مشینیں نہایت ضروری ہیں جہاں سطح پر ہونے والا سب سے چھوٹا سا غیر معمولی عارضہ کلینیکل حالات میں کامیابی اور ناکامی کے درمیان فرق ڈال سکتا ہے۔ سلا نٹ بیڈ لیتھ مشینوں کی خاص بات یہ ہے کہ وہ جدید پیداواری ماحول میں کتنا اچھا کام کرتی ہیں۔ اب بہت سی سہولیات انہیں مشین کی کارکردگی کو مسلسل نگرانی کرنے والے انٹرنیٹ پر مبنی نظام سے منسلک کرتی ہیں۔ یہ کنکشن ٹیکنیشنز کو دن بھر میں ضرورت کے مطابق کارروائیوں کو بہتر بنانے اور مسائل سے پہلے ہی ممکنہ خرابیوں کو نوٹس میں لانے کی اجازت دیتا ہے۔

اکثر پوچھے گئے سوالات

سلا نٹ بیڈ لیتھ ڈیزائن کے کیا فوائد ہیں؟

سلاٹ بیڈ لیتھ کے ڈیزائن میں بہتر ساختی مضبوطی، بہتر لوڈ تقسیم اور کم وائبریشنز کی وجہ سے درستگی اور سطح کے معیار میں بہتری آتی ہے۔

سلاٹ بیڈ لیتھ کا زاویہ اس کی کارکردگی کو کیسے متاثر کرتا ہے؟

زاویہ مشین کی استحکام اور آلے تک رسائی کی آسانی کو متاثر کرتا ہے۔ 30° سے 45° کا زاویہ اچھا توازن فراہم کرتا ہے، جبکہ 60° جیسے زیادہ شدید زاویے مشکل کام کے لیے زیادہ طاقت فراہم کرتے ہیں۔

سلاٹ بیڈ لیتھ میں حرارتی انتظام کی حکمت عملیاں درستگی میں بہتری کیسے لاتی ہیں؟

اعلیٰ درجے کا حرارتی انتظام، جس میں متوازن ڈیزائن اور بہتر کولنگ سسٹمز شامل ہیں، حرارتی تشکیل اور بے قاعدگی کو کم سے کم کرتا ہے، جس سے حرارتی بوجھ کے تحت بھی درست مشیننگ یقینی بنایا جا سکے۔

سلاٹ بیڈ لیتھ میں چپ اخراج کیوں ضروری ہے؟

موثر چپ اخراج دوبارہ کٹنگ کو روکتا ہے اور حرارت کے جمع ہونے کو کم کرتا ہے، جس کی وجہ سے تیز رفتار مشیننگ کے درخواستوں میں پرزے کی معیار برقرار رہتی ہے اور آلے کی عمر بڑھتی ہے۔