Strukturelle Steifigkeit und mechanische Stabilität in Schrägbettendrehmaschine Design

Wie die Schrägbett-Geometrie die strukturelle Integrität und Lastverteilung verbessert

CNC-Drehmaschinen profitieren stark von der dreieckigen Struktur, die durch ihre schräge Bettgeometrie gebildet wird. Bei Betrachtung der tatsächlichen Leistungswerte weisen diese Maschinen eine um etwa 18 bis 22 Prozent bessere Steifigkeit auf als herkömmliche Flachbettmodelle. Zudem reduzieren sie Vibrationen bei schnellen Bearbeitungsvorgängen um rund 40 %. Die geneigte Oberfläche sorgt dafür, dass die Schnittkräfte direkt in das Maschinenfundament geleitet werden. Dadurch entsteht weniger Belastung in den wichtigen Bauteilen, was manchmal eine Reduzierung um bis zu 40 % bedeutet. In der Praxis bedeutet dies, dass die Positioniergenauigkeit selbst bei hohen Lasten über 8 Kilonewton innerhalb von nur 0,002 mm gehalten wird. Flachbett-Ausführungen weichen unter vergleichbaren Belastungen normalerweise zwischen 0,005 und 0,008 mm ab, wodurch Schrägbettmaschinen für präzise Arbeiten eindeutig die bessere Wahl sind.

Winkelkonfigurationen (30°, 45°, 60°) und deren Einfluss auf Steifigkeit und Zugänglichkeit

Wie steil die Schräge der Bettlage ist, macht einen großen Unterschied hinsichtlich der Stabilität der Maschine und wie einfach es ist, daran zu arbeiten. Die meisten Werkstätten stellen fest, dass Winkel irgendwo zwischen 30 und 45 Grad sehr gut funktionieren, da sie Vibrationen reduzieren, ohne dass sich Späne verfangen, und gleichzeitig eine gute Werkzeugerreichbarkeit gewährleisten. Der 45-Grad-Aufbau hat sich in vielen Werkstätten als Standard etabliert, da er Stabilität und Bedienkomfort gut ausbalanciert. Einige Hersteller wählen jedoch 60 Grad, wenn zusätzliche Festigkeit für anspruchsvolle Arbeiten erforderlich ist. Eine steilere Neigung bringt die gesamte Maschine näher zum Boden, was auch bei höheren Schnittgeschwindigkeiten für Stabilität sorgt – ein entscheidender Faktor in Produktionsumgebungen, in denen Ausfallzeiten Kosten verursachen.

Ausrichtung der Schnittkräfte entlang der Schwerkraft zur Verringerung von Verformung und Vibration

Wenn das Schneidwerkzeug nach unten geneigt ist, arbeitet es besser mit der Schwerkraft zusammen, anstatt gegen sie anzukämpfen. Dadurch wird der größte Teil der Kraft direkt in den Maschinensockel übertragen, anstatt verdrehende Spannungspunkte zu erzeugen. Bei höheren Drehzahlen über 4.500 U/min reduziert diese Konfiguration Vibrationen deutlich – etwa 40 % weniger Erschütterung im Vergleich zu Standardausführungen. Der Vorteil? Bediener können größere Schnitte aus Materialien entfernen, ohne die Übersicht über die Schnittstelle zu verlieren. Die Teile fallen zudem gleichmäßiger und mit glatteren Oberflächen aus. Für Fabriken, die tagtäglich Tausende identischer Teile fertigen, macht eine solche Wiederholgenauigkeit den entscheidenden Unterschied zwischen guten Produkten und Ausschuss.

Fortgeschrittene Bewegungssysteme für hochpräzise Bearbeitung mit hoher Geschwindigkeit

Lineare Führungsschienen und vorgespannte Kugelgewindetriebe ermöglichen eine schnelle, genaue Werkzeugpositionierung mit minimalem Spiel und bilden das Herz moderner Schrägbett-Drehmaschinen-Bewegungssysteme. Diese Komponenten gewährleisten Präzision im Mikrometerbereich (±0,002 mm) und behalten auch bei aggressiven Zerspanungszyklen mit häufigen Richtungswechseln ihre Steifigkeit.

Hochleistungs-Spindelantriebe und Direktantriebsintegration

Hochdrehmoment-Spindelmotoren in modernen Schrägbett-Drehmaschinen können Drehzahlen von 10.000 U/min oder mehr erreichen, während sie gleichzeitig thermische Stabilität bewahren. Die Direktantriebsintegration eliminiert Riemen, Getriebe und andere Übertragungselemente, wodurch mechanische Verluste und Vibrationen reduziert werden. Dies ermöglicht eine sofortige Kraftübertragung und verbessert die Oberflächenqualität während Beschleunigungs- und Bremsphasen.

CNC-Bewegungssteuerung mit mikrometergenauer Genauigkeit bei hohen Geschwindigkeiten

Moderne CNC-Systeme stützen sich auf intelligente Algorithmen, die mehrere Achsen gleichzeitig steuern und dabei dynamisch auf Trägheitskräfte reagieren. Diese Maschinen sind mit hochpräzisen Encodern ausgestattet, die kontinuierlich Rückmeldungen senden und es ermöglichen, minimale Korrekturen vorzunehmen, wodurch die Bauteile auch bei maximaler Geschwindigkeit bis auf Bruchteile eines Mikrometers genau bleiben. Eine derart präzise Steuerung ist entscheidend, wenn komplexe Formen gefertigt werden müssen, die in Branchen, in denen die Automatisierung vorherrscht, perfekt zusammenpassen sollen. Hersteller in verschiedenen Sektoren verlassen sich darauf, um anspruchsvolle Spezifikationen einzuhalten, ohne Kompromisse bei Qualität oder Effizienz eingehen zu müssen.

Drehzahl, Beschleunigung und dauerhafte Präzision der Spindel im Gleichgewicht

Die Optimierung der Hochgeschwindigkeitsleistung erfordert eine ausgewogene Abstimmung von Spindeldrehzahl, Beschleunigungsprofilen und Schnittkräften, um Werkzeugverformungen zu vermeiden und gleichzeitig die Effizienz zu maximieren. Moderne Steuerungssysteme passen Parameter dynamisch basierend auf Echtzeit-Belastungsbedingungen an, wodurch über längere Bearbeitungszyklen hinweg eine konstante Maßhaltigkeit und Oberflächenqualität gewährleistet wird.

Präzise Genauigkeit unter thermischer Belastung und dynamischen Bedingungen

Thermische Stabilität bei Schrägbett-Drehmaschinen während andauerndem Hochgeschwindigkeitsbetrieb

Es ist sehr wichtig, die Temperaturen im Griff zu behalten, wenn Maschinen über längere Zeiträume mit hohen Drehzahlen laufen. Hitze verursacht Verformungen von Bauteilen, was für die meisten konsistenten Fehler bei präzisen Arbeiten verantwortlich ist. Schrägbetten weisen diesen Winkel bereits in ihrem Design auf, wodurch sich die Wärme gleichmäßiger auf wichtige Komponenten verteilt. Dieses Design widersteht Verformungen erheblich gut. Die Maschinen bleiben auch nach stundenlangem Betrieb bei steigenden Temperaturen genau. Betriebe, die auf enge Toleranzen angewiesen sind, schätzen diese Eigenschaft besonders, da sie weniger Ausschuss produzieren und später weniger Ausfallzeiten zur Behebung verzogener Teile entstehen.

Minimierung von thermischem Drift durch symmetrisches Design und Materialauswahl

Um Probleme durch thermische Drift zu bekämpfen, setzen viele Hersteller auf symmetrische Rahmenkonstruktionen in Kombination mit Materialien, die sich bei Erwärmung kaum ausdehnen. Die Symmetrie sorgt dafür, dass Wärme gleichmäßig über die gesamte Maschine verteilt wird, wodurch während des Betriebs eine dimensionsstabile Geometrie erhalten bleibt. Untersuchungen zeigen, dass bei korrekter thermischer Managementstrategie die Bearbeitungsgenauigkeit um bis zu 60 Prozent steigen kann, verglichen mit Anlagen, bei denen die Temperaturkontrolle vernachlässigt wird. Für Branchen, die hochpräzise Bauteile wie Aerospace-Komponenten oder medizinische Geräte fertigen, macht das richtige Gleichgewicht den entscheidenden Unterschied zwischen akzeptablen Toleranzen und kostspieligen Ausschussraten aus.

Einhaltung enger Toleranzen und Oberflächenqualität bei komplexen Dreharbeiten

Moderne Schrägbett-Drehmaschinen behalten ihre Präzision bis auf den Mikrometerbereich bei, selbst wenn die Temperaturen ansteigen, da sie über integrierte thermische Kompensationssysteme verfügen. Diese Systeme erfassen auftretende Temperaturänderungen und passen automatisch die Werkzeugpositionen an, sodass Oberflächen glatt genug bleiben, um besonders feine Bearbeitungen zu ermöglichen. Wir sprechen hier von Oberflächen mit einer Rauheit unter 0,4 Mikrometern im Durchschnitt – ein entscheidender Faktor bei der Herstellung von Bauteilen für Flugzeuge oder medizinische Geräte, bei denen kein Raum für Fehler bleibt. Für Betriebe, die Komponenten fertigen müssen, die strengen Vorgaben genügen, macht diese Stabilität den entscheidenden Unterschied zwischen Bestehen der Prüfung und dem Ausschuss ganzer Chargen.

Langfristige Maßhaltigkeit in Umgebungen mit Serienfertigung

Bei kontinuierlicher 24/7-Produktion halten fortschrittliche Schrägbett-Drehmaschinen die Maßhaltigkeit über lange Serien hinweg auf ±0,002 mm. Optimierte Kühlsysteme und Wärmeschutzmaßnahmen begrenzen die Erwärmung und ermöglichen eine dauerhafte Präzision. Dadurch erreichen Hersteller Konformitätsraten von bis zu 99,8 %, was die Wirksamkeit moderner thermischer Managementstrategien belegt.

Effiziente Spanabfuhr und integriertes thermisches Management

Schrägbettgeometrie, die den natürlichen Spanfluss fördert und Ansammlungen verhindert

Ein schräger Bettkörper funktioniert wie ein Schwerkraftförder-System, das die Abfuhr von Metallspänen während der Bearbeitung erheblich verbessert. Im Vergleich zu flachen, horizontalen Betten, bei denen sich Späne direkt neben der Schnittstelle ansammeln, schieben diese in einem Winkel von etwa 30 bis 60 Grad angeordneten Konstruktionen die Späne aktiv vom Werkstück weg. Die Vermeidung dieser Späneansammlung verhindert sogenanntes Re-cutting, wodurch Werkzeuge übermäßig schnell verschleißen und die Oberflächenqualität der Bauteile beeinträchtigt wird. Für Fertigungen mit hohen Drehzahlen und umfangreicher Automatisierung wird eine ordnungsgemäße Späneabfuhr unerlässlich, insbesondere bei der großen Menge an Material, die während der Produktion abgetragen wird.

Verringerung der Wärmeansammlung durch optimierte Späneabfuhr

Das schnelle Entfernen von Spänen ist sehr wichtig, um während der Bearbeitung eine gute Kühlung zu gewährleisten. Wenn die heißen Metallspäne schnell vom Schnittbereich abgeführt werden, verringert sich die Wärmeübertragung auf das Werkstück und die Maschine selbst. Eine effiziente Spanabfuhr macht entscheidend den Unterschied, wenn es darum geht, dimensionsmäßige Stabilität über längere Zeiträume zu gewährleisten. Einige Studien deuten darauf hin, dass eine ordnungsgemäße Spänenmanagement die thermische Verformung um etwa 35–40 Prozent reduzieren kann. Dadurch können Hersteller auch bei langen Produktionszyklen engere Toleranzen einhalten, ohne sich allzu große Sorgen über Verzug oder andere wärmebedingte Probleme machen zu müssen.

Die Rolle von Kühlsystemen und thermischen Abschirmungen bei der Aufrechterhaltung von Präzision

Die Form der Maschine sorgt dafür, dass Späne während des Betriebs abtransportiert werden, während aktive Kühlsysteme überschüssige Wärmeableitung regeln. Bei hohen Drehzahlen übernimmt das Hochdruckkühlmittel eine Doppelfunktion: Es kühlt die Stelle, an der das Werkzeug auf das Werkstück trifft, und spült lästige Späne vom Maschinenbett, bevor sie Probleme verursachen können. Wärmeschilde sind ein weiterer wichtiger Bestandteil, um Stabilität zu gewährleisten, insbesondere in empfindlichen Bereichen wie Spindellagern und Kugelgewindetrieben, die nur geringe Hitzeeinwirkung vertragen. All diese Maßnahmen zusammen bewirken, dass Schrägbett-Drehmaschinen innerhalb enger Temperaturbereiche bleiben, die notwendig sind, um auch bei langen Produktionsläufen und höheren Geschwindigkeiten als bei herkömmlichen Aufbauten Teile mit äußerst genauen Abmessungen herzustellen.

Hochleistungswerkzeuge und reale Anwendungen von Schrägbett-Drehmaschinen

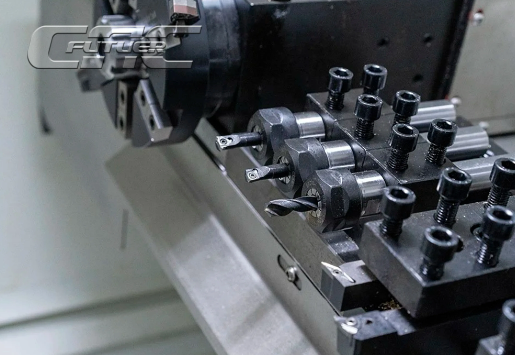

Moderne Schrägbett-Drehmaschinen verfügen über fortschrittliche Werkzeugsysteme wie Mehrstationstürme und automatische Werkzeugwechsler (ATCs), die schnelle, manuelle freie Werkzeugwechsel ermöglichen. Einige Konfigurationen erreichen Wechselzeiten unter einer Sekunde, wodurch Stillstandszeiten minimiert und vollautomatische, kontinuierliche Produktionszyklen unterstützt werden.

Fallstudie: Spindelleistung bei kontinuierlichem Betrieb mit 10.000 U/min

Die Tests zeigten, dass eine Schrägbett-Drehmaschine bei 10.000 U/min über drei Tage hinweg sehr gut abschnitt. Die Temperatur blieb dabei stabil mit lediglich einer Schwankung von zwei Grad Celsius, und auch die Positionsabweichungen waren gering und hielten während des gesamten Zeitraums eine Genauigkeit von 0,001 mm ein. Dies bedeutet, dass die Maschine mit Höchstgeschwindigkeit weiterlaufen kann, ohne an Präzision zu verlieren – was in Fabriken, in denen Stillstandszeiten kostspielig sind und die Qualitätssicherung oberste Priorität hat, entscheidend ist. Für Fertigungsbetriebe, die tagtäglich zuverlässige Ergebnisse benötigen, macht diese Art von Konsistenz den entscheidenden Unterschied aus.

Branchenweite Einführung in der Luft- und Raumfahrt, Medizin und intelligenten Fertigung

Die Schrägbett-Drehmaschine ist zu einem unverzichtbaren Bestandteil in Branchen geworden, in denen es besonders auf Präzision ankommt. Die Luft- und Raumfahrtindustrie setzt stark auf diese Maschinen bei der Herstellung von Turbinenschaufeln und Fahrwerkskomponenten, die äußerst strenge Maßvorgaben erfüllen müssen. Für Hersteller medizinischer Geräte sind diese Drehmaschinen unerlässlich, um chirurgische Instrumente und implantierbare Vorrichtungen herzustellen, bei denen bereits kleinste Oberflächenunregelmäßigkeiten im klinischen Einsatz zwischen Erfolg und Misserfolg entscheiden können. Was die Schrägbett-Drehmaschinen auszeichnet, ist ihre hohe Kompatibilität mit modernen Produktionsumgebungen. Viele Betriebe verbinden sie heute mit internetbasierten Überwachungssystemen, die die Maschinenleistung kontinuierlich überwachen. Diese Vernetzung ermöglicht es Technikern, potenzielle Probleme frühzeitig zu erkennen und den Betrieb während des Arbeitstages nach Bedarf präzise anzupassen.

Häufig gestellte Fragen

Welche Vorteile bietet das Schrägbett-Drehmaschinen-Design?

Schrägbett-Drehmaschinen bieten eine verbesserte strukturelle Integrität, eine bessere Lastverteilung und reduzierte Vibrationen, was zu einer höheren Präzision und besseren Oberflächenqualität führt.

Wie beeinflusst der Winkel eines Schrägbetts die Leistung der Drehmaschine?

Der Winkel beeinflusst die Stabilität der Maschine und den Werkzeugzugriff. Ein Winkel von 30° bis 45° bietet ein gutes Gleichgewicht, während steilere Winkel wie 60° eine höhere Festigkeit für anspruchsvolle Aufgaben bereitstellen.

Wie verbessern Strategien zum thermischen Management in Schräg Bett-Drehmaschinen die Genauigkeit?

Ein fortschrittliches thermisches Management, einschließlich symmetrischer Konstruktionen und optimierter Kühlsysteme, minimiert thermische Verformungen und Drift, wodurch auch unter thermischer Belastung eine genaue Bearbeitung gewährleistet bleibt.

Warum ist die Spanabscheidung bei Schrägbett-Drehmaschinen wichtig?

Eine effiziente Spanabscheidung verhindert das erneute Zerspanen und verringert die Wärmeansammlung, wodurch die Bauteilqualität erhalten bleibt und die Standzeit der Werkzeuge in Hochgeschwindigkeitsbearbeitungsanwendungen verlängert wird.

Inhaltsverzeichnis

- Strukturelle Steifigkeit und mechanische Stabilität in Schrägbettendrehmaschine Design

- Fortgeschrittene Bewegungssysteme für hochpräzise Bearbeitung mit hoher Geschwindigkeit

-

Präzise Genauigkeit unter thermischer Belastung und dynamischen Bedingungen

- Thermische Stabilität bei Schrägbett-Drehmaschinen während andauerndem Hochgeschwindigkeitsbetrieb

- Minimierung von thermischem Drift durch symmetrisches Design und Materialauswahl

- Einhaltung enger Toleranzen und Oberflächenqualität bei komplexen Dreharbeiten

- Langfristige Maßhaltigkeit in Umgebungen mit Serienfertigung

- Effiziente Spanabfuhr und integriertes thermisches Management

- Hochleistungswerkzeuge und reale Anwendungen von Schrägbett-Drehmaschinen

-

Häufig gestellte Fragen

- Welche Vorteile bietet das Schrägbett-Drehmaschinen-Design?

- Wie beeinflusst der Winkel eines Schrägbetts die Leistung der Drehmaschine?

- Wie verbessern Strategien zum thermischen Management in Schräg Bett-Drehmaschinen die Genauigkeit?

- Warum ist die Spanabscheidung bei Schrägbett-Drehmaschinen wichtig?