فهم مراكز الخراطة باستخدام الحاسب: الأنواع، التكوينات، والقدرات الأساسية

ما هو مركز الخراطة باستخدام الحاسب؟ الفروق الرئيسية عن المخرطة باستخدام الحاسب

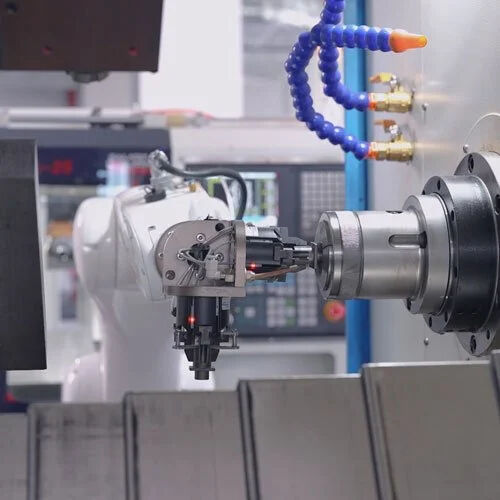

تمثل مراكز الخراطة باستخدام الحاسب الآلي تطوراً عن مخارط الحاسب الآلي العادية، لأنها تجمع بين القطع الدوراني وميزات الأدوات النشطة. يمكن لهذه الآلات بالفعل القيام بالطحن، والثقب، والتشديد أيضًا — وهي أمور لا تستطيع المخارط القياسية التعامل معها. يكمن الاختلاف الرئيسي في طريقة عملها. فكلا النوعين يقومان بتدوير قطعة العمل مقابل أدوات القطع، لكن مراكز الخراطة تذهب إلى أبعد من ذلك من خلال السماح بحركات متعددة المحاور وخطوات إضافية في المعالجة كلها ضمن إعداد آلة واحد. وهذا يوفر الوقت في خطوط الإنتاج حيث تكون الكفاءة هي الأكثر أهمية.

| مميز | مخرطة CNC | مركز الخراطة CNC |

|---|---|---|

| المحاور | محوران (X، Z) | من 3 إلى 5 محاور مع خيار المحور Y |

| الأدوات | برج ثابت | أدوات نشطة، مغازل فرعية |

| التعقيد | هندسات بسيطة | تشغيل متعدد الأسطح |

| الأتمتة | معالجة الجزء يدويًا | جاهز للتكامل مع الروبوتات |

تقلل هذه الوظائف الموسعّة من تغييرات الإعداد بنسبة 65٪ في بيئات الإنتاج المتنوعة مقارنة بالمخارط التقليدية.

المراكز الأفقية مقابل الرأسية لدوران CNC: نقاط القوة وحالات الاستخدام

تعتمد معظم الورش على المراكز الدوارة الأفقية في حوالي 78٪ من أعمال التشغيل الروتينية لأنها تُفرّغ الشِقَق بشكل جيد جدًا وتعمل بكفاءة عالية مع وحدات التغذية الآلية للقضبان. لكن الأمور تتغير عند النظر إلى الماكينات الرأسية. فهذه الماكينات تُستخدم في الغالب في صناعتي الطيران والطاقة، حيث تعالج أجزاء كبيرة وسميكة مثل أقراص التوربينات. وهنا يساعد الجاذبية في تثبيت القطعة بشكل مستقر، مما يحدث فرقًا حقيقيًا عند القطع بقوى عزم عالية. وأظهرت بعض الاختبارات أن هذا يمكن أن يرفع الأداء بنسبة تصل إلى 40٪ تقريبًا. كما كشف تقرير صناعي حديث من العام الماضي عن معلومة مثيرة للاهتمام، وهي أن ما يقرب من 92٪ من مصنعي الغرسات الطبية يستخدمون مراكز الدوران الرأسية تحديدًا لإنتاج المكونات الدقيقة جدًا التي تتطلب تركيبًا مركزيًا بدقة تصل إلى مستوى الميكرون.

كيف يؤثر تكوين الماكينة على سرعة التشغيل، والدقة، وتعقيد الجزء

عدد المحاور يحدد القدرة الهندسية:

- 3 محاور : التفريز والقطع القياسي

- محور 4 : الحفر غير المركزي باستخدام دوران المحور C

- محور 5 : أشكال معقدة مثل أسطح مفاصل العظام

تؤثر سعة البرج على كفاءة الأتمتة؛ حيث تتيح أبراج ذات 12 محطة إنجاز 85% من وظائف تركيبات النحاس المستخدمة في صناعة السيارات دون تدخل يدوي. ويجب أن تتناسب قوة المغزل (من 15 إلى 50 حصان) والعزم مع خصائص المادة؛ إذ إن سوء توافق المواصفات يزيد من استهلاك الأداة بنسبة 300% عند تشغيل الفولاذ المقوى مقارنةً بالألومنيوم.

مطابقة ميزات مركز الخراطة الرقمية للتحكم (CNC) لمتطلبات الإنتاج الخاصة بك

تقييم أنواع المواد وأحجام القطع ومطالب الدقة حسب القطاع الصناعي

تحتاج الأجزاء المستخدمة في التطبيقات الجوية والفضائية إلى الحفاظ على استقرارها عند التسخين حتى تتمكن من الاحتفاظ بدرجات الدقة العالية جدًا التي تبلغ حوالي 0.0005 بوصة، وفقًا لبحث أجرته NIST في العام الماضي. وتميل شركات صناعة السيارات إلى التركيز على إنتاج كميات كبيرة من الأجزاء المصنوعة من الألومنيوم دفعة واحدة، بهدف تحقيق أسطح ناعمة تتراوح درجة خشونتها المتوسطة حول 32 مايكروبوصة. أما بالنسبة للأجهزة الطبية، فإن الشركات التي تصنع غرسات صغيرة جدًا بأبعاد أقل من مليمترين تعتمد عادةً على آلات خاصة تُعرف باسم مخارط النوع السويسري، والتي تعمل مع مواد لا تؤذي أنسجة الجسم. إن احتياجات الصناعات الفعلية هي التي تحدد في النهاية نوعية المغازل الآلية الأنسب لأداء العمل. فعلى سبيل المثال، فإن معدن إنكونيل 718 القوي يتطلب طاقة دورانية إضافية تتراوح بين 30 إلى 50 بالمئة مقارنةً بالصلب العادي أثناء عمليات التشغيل.

الدقة، ونهاية السطح، والكفاءة في بيئات التشغيل عالية التحمل

يتم تحقيق دقة تصل إلى مستوى دون الميكرون عندما تستخدم الآلات محركات خطية جنبًا إلى جنب مع أدلة هيدروستاتيكية. وفقًا لبحث أجرته شركة SME في عام 2022، فإن هذه المكونات تقلل من الأخطاء الهندسية بنسبة تقارب 62 بالمئة مقارنةً بأنظمة المسمار الكروي القديمة. عندما يتعلق الأمر بإنشاء تشطيبات ناعمة كالمرايا والمطلوبة لأجزاء مثل الأسطوانات الهيدروليكية، فإن المحركات المؤازرة التي يمكنها تمييز حركات أقل من 0.1 ميكرون تكون الأكثر كفاءة عند دمجها مع تقنية التخميد التكيفية. يساعد هذا التوليف حقًا في الحد من الاهتزازات ومنع مشكلات اهتزاز الأداة المزعجة. كما يُحدث إضافة سائل تبريد عالي الضغط يعمل بضغط يزيد عن 1,000 رطل لكل بوصة مربعة فرقًا كبيرًا. تدوم الأدوات حوالي 40% أطول عند العمل مع مواد الفولاذ المقوى، وتبقى الأسطح خالية من العيوب حتى بعد تشغيل إنتاجي طويل دون انقطاع.

الأدوات الدوارة والدمج مع المحور Y: توسيع القدرات لما هو أبعد من عملية الخراطة

يمكن للآلات المزودة ببُرج أدوات حية ذات 12 محطة أن تُنتج فعليًا مكونات معقدة مثل عمود الكامات دفعة واحدة، مما يقلل من وقت الإنتاج بشكل كبير بنسبة تصل إلى 30٪ أو أكثر، كما يقلل من أخطاء التموضع بنحو النصف تقريبًا. وتتيح إمكانية المحور Y لهذه الآلات التعامل مع عمليات مثل التفريز الجانبي، والثقب بزوايا، وتشكيل المنحنيات، وبالتالي لا حاجة لخطوات إضافية عند صنع الثقوب العرضية أو التروس. وهذا أمر بالغ الأهمية في قطاعات مثل النفط والغاز، حيث تتطلب معظم أجسام الصمامات إجراء عمليتي الخراطة والتفريز معًا. ووفقًا لبحث أجرته شركة Frost & Sullivan العام الماضي، فإن نحو أربعة من كل خمسة أجسام صمامات تندرج ضمن هذه الفئة التي تتطلب عمليات التشغيل المدمجة.

مثال من الواقع: تقليل العمليات الثانوية باستخدام آلات متعددة المهام

تمكنت إحدى شركات الأجهزة الطبية من تقليل عملية إنتاجها للإبر الفولاذية المقاومة للصدأ المستخدمة في الخزع إلى مجرد خطوتين بدلًا من سبع خطوات، وذلك بعد تنفيذ مركز متعدد المهام للخراطة مزود بتقنية تحديد المحيط بالمحور C ومحاور متقابلة مفيدة. وقد وفر هذا التحول حوالي 18.50 دولارًا لكل قطعة، وحسّن مقاييس التمركز بمقدار 0.002 بوصة تقريبًا، وهي فروقات حاسمة عند السعي لتحقيق المعايير الصارمة لهيئة الغذاء والدواء (FDA) فيما يتعلق بالتعقيم. ويتميز الإعداد الجديد بمحور رئيسي قوي بقدرة 15 كيلوواط، بالإضافة إلى أدوات دوارة تعمل بسرعة 10000 دورة في الدقيقة. مما يتيح التشغيل المستمر لإنتاج أكثر من 20000 وحدة شهريًا، مع معدل نجاح أولي مثير للإعجاب يتراوح حول 99.98%. وتُعد مستويات الأداء هذه أمرًا متزايد الأهمية، إذ يواجه المصنعون ضغوطًا متزايدة للحفاظ على الجودة مع الحفاظ على التحكم في التكاليف.

اختيار مزوِّد مناسب لمركز الخراطة باستخدام الحاسوب: الدعم، والخدمة، والتدريب

لماذا تُعد خبرة البائع مهمة تتجاوز مواصفات الجهاز

تعتمد طريقة أداء الآلات بمرور الوقت بشكل كبير على مدى كفاءة المورد في استخلاص أفضل أداء منها. وفقًا لبحث أجرته مؤسسة الدعم الصغيرة والمتوسطة (SME) في العام الماضي، فإن الموردين الذين يعملون في المجال منذ 15 عامًا أو أكثر يقللون من أخطاء الإعداد بنسبة تقارب 40 بالمئة مقارنةً ببائعي المعدات العاديين. ويعرف هؤلاء الخبراء كل الحيل والتقنيات الخاصة بالصناعات المختلفة. فعلى سبيل المثال، في مجال الطيران والفضاء حيث يتم التعامل مع تحملات دقيقة جدًا في قطع التيتانيوم، أو في الأجهزة الطبية التي تتطلب تشطيبات سطحية معينة. في الواقع، يرسل الموردون من الطراز الأول مهندسين للمساعدة في حل المشكلات العملية. فقد تتصرف المواد أحيانًا بشكل مختلف عما هو متوقع، أو قد تتصادم الأدوات أثناء التشغيل. وقد توصل المتخصصون العاملون في مجال التوربينات إلى طرق لإعداد معلمات القطع لمادة Inconel 718 مسبقًا، ما يعني تقليل عدد التجارب التجريبية الضائعة بشكل عام. إن خبرتهم الميدانية تجعل كل شيء يعمل بسلاسة أكبر في الممارسة الفعلية.

تقييم شروط الضمان، واستجابة الدعم الفني، وبرامج التدريب

عند شراء أدوات الآلات، تأكد من أن الضمان يشمل الأجزاء الأساسية مثل محامل المغزل والمسامير الكروية لمدة ثلاث سنوات على الأقل. لماذا؟ لأن التوقف عن العمل قد يكلف حوالي 480 دولارًا في كل ساعة وفقًا لأحدث أرقام AMT لعام 2024. كما أن الدعم الفني مهم أيضًا. فالمصانع التي تعمل مع شركات قادرة على تقديم المساعدة عبر الفيديو خلال أربع ساعات تُلاحظ تشغيل آلاتها لفترة أطول. ويُبلغ نحو 87٪ منهم فعليًا عن نتائج أفضل بهذه الطريقة. ويشكل مقدار التدريب فرقًا حقيقيًا في النتائج. فالمشغلون الذين يخضعون لبرامج اعتماد كاملة تستمر لأكثر من 80 ساعة يحققون عادةً نسبة إنتاج أول مرة تصل إلى حوالي 92٪، في حين أن الأشخاص الذين تلقوا فقط تدريبًا أساسيًا يصلون فقط إلى حوالي 68٪. ويجب على الشركات المصنعة الذكية أن تبحث عن خيارات تدريبية مقسمة إلى وحدات تتناول مجالات مهمة مثل برمجة CAM، ومزامنة الأدوات النشطة بشكل صحيح، وفهم كيفية تنبؤ أنظمة إنترنت الأشياء بالصيانة المطلوبة قبل حدوث الأعطال.

دراسة حالة: اختيار شريك لتحقيق النجاح في الإنتاج عالي التنوع وقليل الحجم

خفض مقاول أجهزة طبية العمليات الثانوية بنسبة 53٪ بعد الشراكة مع مورد متخصص في التحويل السريع للمهام. وقام المورد بتطبيق أنظمة البالتات ذات النقطة الصفرية وأجرى عيادات تدريبية لمبرمجي المحور Y في الموقع. وفي غضون ستة أشهر، زاد الإنتاج السنوي بمقدار 320 جزءًا دون الحاجة إلى عمالة إضافية، مما حقق تحسينًا بنسبة 19٪ في العائد على الاستثمار.

الأسئلة الشائعة

ما الفروقات الرئيسية بين مراكز الخراطة باستخدام التحكم العددي بالحاسوب (CNC) وماكينات الخراطة باستخدام التحكم العددي بالحاسوب (CNC)؟

تختلف مراكز الخراطة باستخدام التحكم العددي بالحاسوب (CNC) عن ماكينات الخراطة باستخدام التحكم العددي بالحاسوب (CNC) من حيث أنها تجمع بين القطع الدوراني وميزات الأدوات النشطة، مما يسمح بالطحن والثقب والتشجير. وتدعم هذه المراكز حركات متعددة المحاور وخطوات معالجة إضافية ضمن إعداد آلة واحد، مما يؤدي إلى وظائف محسّنة مقارنة بماكينات الخراطة القياسية.

متى ينبغي على الشركة المصنعة أن تختار مركز خراطة رأسي باستخدام التحكم العددي بالحاسوب (CNC) بدلاً من أفقي؟

تُعد مراكز الخراطة الرأسية باستخدام الحاسب (CNC) الأنسب للصناعات مثل الفضاء الجوي والطاقة التي تتعامل مع أجزاء كبيرة وسميكة. وتُوفر هذه المراكز ثباتًا بفضل القطع المعتمد على الجاذبية، مما يُعد مفيدًا عند العمل بقوى عزم عالية والوصول إلى دقة عالية.

كيف يؤثر تكوين الجهاز على سرعة ودقة التشغيل؟

يؤثر التكوين، مثل عدد المحاور وقدرة البرج، بشكل مباشر على القدرة الهندسية وكفاءة الأتمتة وسرعة التشغيل. وتعتمد دقة عمليات التشغيل على اختيار قدرة العمود الدوار وعزم الدوران المناسبين وفقًا لخصائص المادة.

ما الذي ينبغي مراعاته عند اختيار مورد لمراكز خراطة باستخدام الحاسب (CNC)؟

ينبغي أخذ خبرة البائع في المجال الصناعي بعين الاعتبار، بالإضافة إلى شروط الضمان، ووقت استجابة الدعم الفني، والبرامج التدريبية المتاحة. فالموردون ذوو الخبرة يوفرون كفاءة أفضل في الإعداد ويمكنهم تقديم حلول للمشاكل العملية في مجال التشغيل.

جدول المحتويات

- فهم مراكز الخراطة باستخدام الحاسب: الأنواع، التكوينات، والقدرات الأساسية

- مطابقة ميزات مركز الخراطة الرقمية للتحكم (CNC) لمتطلبات الإنتاج الخاصة بك

- اختيار مزوِّد مناسب لمركز الخراطة باستخدام الحاسوب: الدعم، والخدمة، والتدريب

-

الأسئلة الشائعة

- ما الفروقات الرئيسية بين مراكز الخراطة باستخدام التحكم العددي بالحاسوب (CNC) وماكينات الخراطة باستخدام التحكم العددي بالحاسوب (CNC)؟

- متى ينبغي على الشركة المصنعة أن تختار مركز خراطة رأسي باستخدام التحكم العددي بالحاسوب (CNC) بدلاً من أفقي؟

- كيف يؤثر تكوين الجهاز على سرعة ودقة التشغيل؟

- ما الذي ينبغي مراعاته عند اختيار مورد لمراكز خراطة باستخدام الحاسب (CNC)؟