CNCターニングセンターの理解:種類、構成、および主要機能

CNCターニングセンターとは?CNC旋盤との主な違い

CNC旋盤センタは、回転切削にインデックス工具機能を組み合わせるため、従来のCNC旋盤よりも高度な機械です。これらの装置は実際にはフライス加工、穴あけ、ねじ切りも可能で、標準的な旋盤では対応できない作業も行えます。主な違いはその動作方法にあります。両方のタイプともワークを回転させながら切削工具で加工しますが、旋盤センタはさらに複数軸の移動や追加の加工工程を同一のセットアップ内で実行できるため、生産ラインにおいて効率が最も重要な場面で時間を節約できます。

| 特徴 | CNC旋盤 | Cncターニングセンター |

|---|---|---|

| 斧 | 2軸(X、Z) | 3~5軸+Y軸オプション |

| 工具 | 固定タレット | インデックス工具、サブスピンドル |

| 複雑さ | 単純な形状 | 多面加工 |

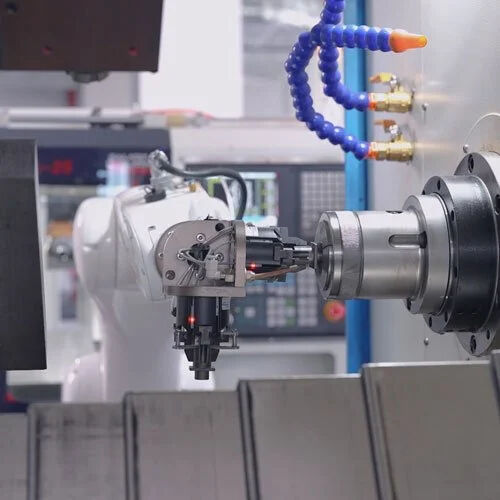

| 自動化 | 手動による部品取り扱い | ロボット連携対応 |

この拡張された機能により、従来の旋盤と比較して、多品種少量生産環境におけるセットアップ変更が65%削減されます。

横型対立型CNC旋盤の強みと使用ケース

多くの工場では、通常の切削加工作業の約78%を横型旋盤に依存しています。これは、切屑の排出が非常にうまくいくことと、自動バーフィーダーとの相性が良いからです。しかし、立型機械になると状況が変わります。これらのマシンは主に航空宇宙およびエネルギー産業で使用され、タービンディスクのような大型で厚みのある部品を加工するのに適しています。ここでは重力が実際にワークを安定して保持するのを助け、高トルクでの切削時に大きな差を生み出します。いくつかのテストでは、これにより性能が約40%向上することが示されています。昨年発表されたある業界レポートでは、興味深い事実も明らかになりました。医療インプラント製造業者のほぼ92%が、ミクロン単位の同心度を必要とする極めて高精度な部品を製造するために、特に立型旋盤を使用しているのです。

機械構成が切削速度、精度、部品の複雑さに与える影響

軸数は幾何学的加工能力を決定します:

- 3軸 :標準的な旋削およびフライス加工

- 4軸 :C軸回転を用いた偏心穴あけ

- 5軸 :整形外科用関節面などの複雑な輪郭形状

タレットの容量は自動化効率に影響します。12ステーションのタレットを使用すれば、手動介入なしで自動車用真鍮継手の作業の85%を完了できます。主軸出力(15~50HP)とトルクは材料特性に合わせる必要があります。硬化鋼とアルミニウムを比較した場合、仕様が不一致であると工具摩耗が300%増加します。

生産要件に応じたCNC旋盤センタの機能の選定

業界別における材料の種類、部品サイズ、公差要求の評価

昨年のNISTの研究によると、航空宇宙用途で使用される部品は加熱時にも安定性を保つ必要があり、これにより約0.0005インチという非常に厳しい公差を維持できる。自動車メーカーは、一度に多数のアルミニウム部品を生産することに注力しており、表面粗さ平均32マイクロインチ程度の滑らかな表面を目標としている。医療機器に関しては、2ミリ未満の小型インプラントを製造する企業は通常、人体組織に害を与えない素材を加工するためのスイス型旋盤と呼ばれる特殊な工作機械に依存している。実際に各業界が求める要件によって、どの種類の工作機械用スピンドルが最適かが決まる。たとえばInconel 718のような頑丈な金属は、通常の鋼材に比べて切削加工時に30〜50%ほど余分な回転動力が必要になる。

高精度加工環境における精度、表面仕上げ、および効率

サブマイクロンレベルの精度を実現するには、直線モータードライブと静圧ガイドウェイを併用した工作機械が必要です。SMEが2022年に発表した研究によると、これらの構成要素により、従来のボールねじ方式と比較して幾何学的誤差を約62%削減できます。油圧シリンダーなどの部品に必要な鏡面仕上げを施す場合、0.1マイクロ未満の動きを分解できるサーボとアダプティブダンピング技術を組み合わせるのが最も効果的です。この組み合わせにより、振動をしっかり抑え、厄介な工具チャタリング問題を防止できます。さらに1,000psiを超える高圧クーラントを導入することも大きな違いを生みます。これにより、焼入れ鋼材の加工時における工具寿命は約40%延び、長時間の連続生産後でも表面品質が保たれます。

ライブツーリングおよびY軸インテグレーション:旋盤加工の範囲を超えた機能拡張

12ステーションのライブツーリングタレットを搭載した機械は、カムシャフトのような複雑な部品でも一工程で実際に製造可能であり、これにより生産時間の短縮(約30%、あるいはそれ以上)が実現でき、位置決め誤差もおよそ半分程度に削減できます。Y軸機能により、側面フライス加工、角度付き穴あけ、輪郭成形なども処理できるため、交差穴やキー溝の加工において追加工程が不要になります。石油・ガス業界では特に重要で、多くのバルブボディに旋盤加工とフライス加工の両方が同時に必要とされるからです。昨年のFrost & Sullivanの調査によると、バルブボディのおよそ5台中4台が、こうした複合加工プロセスを必要としています。

実際の事例:マルチタスクマシンによる二次加工の削減

ある医療機器メーカーは、C軸コンタリングおよび便利な対向スピンドルを備えたマルチタスク旋盤センターを導入したことで、ステンレス製生検針の製造工程を従来の7工程からわずか2工程に短縮することに成功しました。この変更により、部品あたり約18.50ドルのコスト削減が実現し、同心度の測定値も約0.002インチ向上しました。これは、無菌性に関する厳しいFDA規格を満たす上で極めて重要な差です。新しい設備には、強力な15kW主軸と最大10,000rpmで回転するライブツールが搭載されており、毎月20,000個以上のユニットを連続して生産することが可能になっています。また、初回合格率は99.98%近くに達するという高い水準を維持しています。このような高性能は、品質を保ちながらコストを抑える必要に直面するメーカーにとって、ますます重要になっています。

適切なCNC旋盤センター供給業者を選ぶ:サポート、サービス、トレーニング

機械の仕様以上にベンダーの専門知識が重要な理由

機械の長期的なパフォーマンスは、ベンダーがそれらを最大限に活用できるかどうかに大きく依存しています。昨年のSMEの調査によると、15年以上の経験を持つベンダーは、一般的な機器販売業者と比較して、セットアップ時のミスを約40%削減しています。こうした経験豊富なベンダーは、特定の業界におけるノウハウを熟知しています。例えば、チタン部品に対して非常に厳しい公差が求められる航空宇宙分野や、特定の表面仕上げが必須となる医療機器分野などです。トップクラスのベンダーは実際にエンジニアを現場に派遣し、現実の問題解決を支援します。材料の反応が予想と異なる場合や、工具同士が干渉する可能性がある場合にも対応可能です。タービン関連の専門家たちは、Inconel 718に対する切削条件を事前に設定する方法を確立しており、これにより試行運転のロスが大幅に減少しています。こうした実践的な経験が、現場での円滑な運用を可能にしているのです。

保証条件、技術サポートの対応、トレーニングプログラムの評価

工作機械を購入する際には、スピンドル軸受やボールねじなど重要な部品が少なくとも3年間は保証対象になっているか確認してください。なぜなら、AMTの2024年の最新データによると、停止時間1時間あたり約480ドルのコストが発生する可能性があるためです。技術サポートの充実も重要です。4時間以内にビデオによる支援を提供できる企業と提携している工場では、機械の稼働時間が長くなる傾向があります。実際にそのような支援を受けている事業者の約87%が、より良い結果を得ていると報告しています。トレーニングの量も成果に大きな差を生みます。80時間以上かかる完全な認定プログラムを受講したオペレーターは、初回合格率が約92%になるのに対し、基本的なトレーニングしか受けていない人々は約68%にとどまります。賢明な製造業者は、CAMプログラミング、ライブツールの適切な同期化、およびIoTシステムが故障前にメンテナンス時期を予測する仕組みといった重要な分野をモジュールごとに細分化したトレーニングオプションを探すべきです。

ケーススタディ:多品種少量生産の成功のためのパートナー選定

ある医療機器請負業者は、迅速なジョブ切替えに特化したサプライヤーと提携した結果、二次加工工程を53%削減しました。ベンダーはゼロポイントパレットシステムを導入し、現場でのY軸プログラミング講習会を実施しました。6か月以内に追加の人件費をかけずに年間生産量が320個増加し、ROI(投資利益率)が19%向上しました。

よくある質問

CNC旋盤複合加工機とCNC旋盤の主な違いは何ですか?

CNC旋盤複合加工機は、回転切削に加えてライブツーリング機能を備えており、フライス加工、穴あけ、ねじ切りなどを可能にします。これにより、1回のセットアップで多軸動きや追加の加工工程を同一工作機械内で実行でき、標準旋盤と比較して機能性が大幅に向上します。

製造業者が横形ではなく縦形CNC旋盤複合加工機を選ぶべき状況とはどのような場合ですか?

垂直CNC旋盤センタは、大型で厚みのある部品を扱う航空宇宙やエネルギー産業に最も適しています。重力を利用した切削による安定性が得られるため、高トルクの加工においても高い精度を実現できます。

機械の構成は加工速度と精度にどのように影響しますか?

軸数やタレット容量などの構成は、幾何学的加工能力、自動化効率、および加工速度に直接影響します。加工精度は、材料の特性に応じた適切な主軸出力とトルクの選定によって決まります。

CNC旋盤センターのサプライヤーを選定する際に考慮すべき点は何ですか?

業界における専門知識、保証条件、技術サポートの対応時間、利用可能なトレーニングプログラムなどを検討する必要があります。経験豊富なベンダーは、より効率的なセットアップが可能であり、実際の加工課題に対するソリューションを提供できるでしょう。