Принцип работы токарных центров с ЧПУ: типы, конфигурации и основные возможности

Что такое токарный центр с ЧПУ? Ключевые различия от токарного станка с ЧПУ

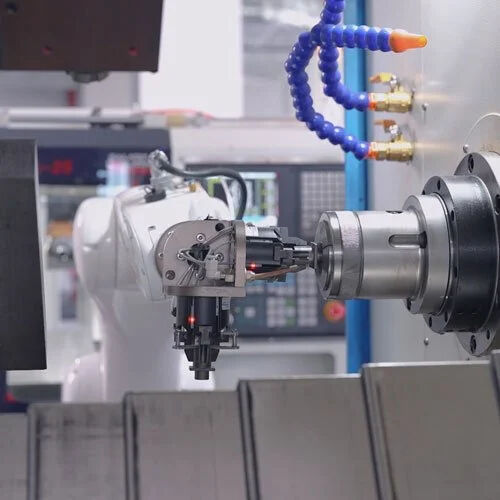

Токарные центры с ЧПУ представляют собой усовершенствование по сравнению с обычными токарными станками с ЧПУ, поскольку они совмещают вращательную резку с возможностями поворотных инструментов. Эти станки могут выполнять также фрезерование, сверление и нарезание резьбы — операции, которые стандартные токарные станки выполнить не могут. Основное различие заключается в принципе работы. Оба типа вращают заготовку относительно режущего инструмента, но токарные центры позволяют выполнять движения по нескольким осям и дополнительные технологические операции — всё это в рамках одной установки детали. Это позволяет экономить время на производственных линиях, где особенно важна эффективность.

| Особенность | Токарный станок с ЧПУ | ЧПУ токарный центр |

|---|---|---|

| Оси | 2 оси (X, Z) | 3—5 осей + опция оси Y |

| Инструментальное производство | Неподвижная револьверная головка | Поворотные инструменты, вспомогательный шпиндель |

| Сложность | Простые геометрические формы | Обработка нескольких поверхностей |

| Автоматизация | Ручная обработка деталей | Готово к интеграции с роботами |

Эта расширенная функциональность позволяет сократить количество переналадок на 65 % в условиях производства с высокой номенклатурой по сравнению с традиционными токарными станками.

Горизонтальные и вертикальные токарные центры: преимущества и сферы применения

Большинство цехов используют горизонтальные токарные центры примерно для 78% своей обычной обработки, поскольку они отлично управляются со стружкой и прекрасно работают с автоматическими подающими устройствами. Однако ситуация меняется при использовании вертикальных станков. Эти мощные машины в основном применяются в аэрокосмической промышленности и энергетике, где обрабатываются крупные, массивные детали, такие как диски турбин. Здесь гравитация фактически помогает надежно удерживать заготовку, что особенно важно при обработке с высоким крутящим моментом. Некоторые испытания показали, что это может повысить производительность примерно на 40%. Согласно недавнему отраслевому отчету прошлого года, было выявлено и другое интересное наблюдение: почти 92% производителей медицинских имплантов используют именно вертикальные токарные центры для изготовления сверхточных компонентов, требующих концентричности на уровне микронов.

Как конфигурация станка влияет на скорость, точность обработки и сложность деталей

Количество осей определяет геометрические возможности:

- 3-х осевой : Стандартная токарная и фрезерная обработка

- 4-ося : Сверление со смещением с использованием поворота по оси C

- 5-осевой : Сложные контуры, такие как поверхности ортопедических суставов

Вместимость револьверной головки влияет на эффективность автоматизации: 12-позиционные револьверные головки позволяют выполнять 85% работ по изготовлению латунных фитингов для автомобилей без ручного вмешательства. Мощность шпинделя (15–50 л.с.) и крутящий момент должны соответствовать свойствам материала; несоответствие параметров увеличивает износ инструмента на 300%, когда обрабатывается закалённая сталь вместо алюминия.

Сопоставление характеристик токарного центра с ЧПУ с требованиями вашего производства

Оценка типов материалов, размеров деталей и требований к допускам по отраслям

Согласно исследованию NIST прошлого года, детали, используемые в аэрокосмической промышленности, должны сохранять стабильность при нагреве, чтобы выдерживать чрезвычайно жесткие допуски около 0,0005 дюйма. Производители автомобилей, как правило, сосредоточены на массовом производстве алюминиевых деталей, стремясь к гладкой поверхности с показателем шероховатости около 32 микродюймов. Что касается медицинских устройств, компании, выпускающие крошечные имплантаты размером менее 2 миллиметров, обычно используют специальные станки, называемые токарными автоматами швейцарского типа, и работают с материалами, не оказывающими вредного воздействия на ткани организма. Требования конкретных отраслей в конечном итоге определяют, какие типы шпинделей станков будут наиболее эффективны. Возьмём, к примеру, Inconel 718 — этот прочный металл требует на 30–50 процентов больше мощности вращения по сравнению с обычной сталью в процессе обработки.

Точность, качество поверхности и эффективность в условиях высокоточной обработки

Достижение точности на уровне менее одного микрона возможно, когда станки используют линейные двигатели в сочетании с гидростатическими направляющими. Согласно исследованию SME 2022 года, эти компоненты уменьшают геометрические погрешности примерно на 62 процента по сравнению со старыми системами с шариковинтовыми передачами. Что касается получения зеркально гладких поверхностей, необходимых для деталей, таких как гидравлические цилиндры, то лучше всего подходят сервоприводы, способные разрешать перемещения менее 0,1 микрона, в паре с адаптивной системой демпфирования. Такое сочетание эффективно подавляет вибрации и предотвращает надоедливые проблемы вибрации инструмента. Также существенную разницу делает применение охлаждающей жидкости высокого давления, работающей при давлении свыше 1000 psi. Инструменты служат примерно на 40% дольше при обработке закалённых сталей, а поверхности остаются безупречными даже после продолжительных производственных циклов без перерывов.

Вращающийся инструмент и интеграция оси Y: Расширение возможностей за пределы токарной обработки

Станки с 12-позиционными инструментальными револьверными головками могут за одну операцию изготавливать сложные детали, такие как распределительные валы, что сокращает время производства примерно на 30%, а иногда и более, а также уменьшает ошибки позиционирования почти вдвое. Наличие оси Y позволяет этим станкам выполнять боковое фрезерование, сверление под углом и обработку контуров, поэтому дополнительные операции при изготовлении поперечных отверстий или шпоночных канавок не требуются. Это особенно важно для таких отраслей, как нефтегазовая промышленность, поскольку большинство корпусов клапанов требует одновременной токарной и фрезерной обработки. Согласно исследованию Frost & Sullivan прошлого года, примерно четыре из пяти корпусов клапанов относятся к этой категории и нуждаются в комбинированных процессах механической обработки.

Пример из практики: сокращение вторичных операций с помощью многофункциональных станков

Одной компании, производящей медицинские устройства, удалось сократить производственный процесс для стальных биопсийных игл с семи этапов всего до двух после внедрения многофункционального токарного центра с контурной обработкой по оси C и удобными противоположными шпинделями. Переход позволил сэкономить около 18,50 долларов США на каждой детали и улучшить показатели концентричности примерно на 0,002 дюйма, что имеет решающее значение при соблюдении строгих требований FDA к стерильности. Новая установка оснащена мощным основным шпинделем 15 кВт и вращающимися инструментами с частотой вращения 10 000 об/мин. Это обеспечивает непрерывную работу и выпуск более чем 20 000 единиц продукции каждый месяц с впечатляющим коэффициентом выхода годных изделий, составляющим около 99,98%. Такие показатели становятся всё более важными, поскольку производители испытывают растущее давление в вопросах поддержания качества при одновременном контроле затрат.

Выбор подходящего поставщика токарных центров с ЧПУ: поддержка, сервис и обучение

Почему важна экспертность поставщика сверх характеристик станка

То, как машины работают со временем, во многом зависит от того, насколько хорошо поставщик умеет выжимать из них максимум. По данным исследования SME за прошлый год, поставщики с опытом работы 15 лет и более сокращают количество ошибок при настройке примерно на 40 процентов по сравнению с обычными продавцами оборудования. Эти опытные специалисты знают все тонкости для конкретных отраслей. Например, в аэрокосмической промышленности, где требуется обработка титановых деталей с очень высокой точностью, или в производстве медицинских устройств, где необходима определённая чистота поверхности. Ведущие поставщики направляют инженеров для решения реальных задач. Иногда материалы ведут себя не так, как ожидалось, или инструменты могут столкнуться во время работы. Специалисты, работающие с турбинами, разработали способы предварительной настройки режимов резания для Inconel 718, что в целом снижает количество бесполезных пробных запусков. Их практический опыт просто делает весь процесс в работе более плавным.

Оценка условий гарантии, скорости технической поддержки и программ обучения

При покупке станков убедитесь, что гарантия покрывает такие важные компоненты, как подшипники шпинделя и шарико-винтовые пары, как минимум на три года. Почему? Потому что простои могут обходиться примерно в 480 долларов каждый час, согласно последним данным АМТ за 2024 год. Также важна техническая поддержка. Предприятия, сотрудничающие с компаниями, способными оказать видеоподдержку в течение четырёх часов, отмечают более длительную работу оборудования без сбоев. Около 87% таких предприятий действительно сообщают о лучших результатах при таком подходе. Объём обучения существенно влияет на конечный результат. Операторы, прошедшие полноценные сертификационные программы продолжительностью более 80 часов, достигают выхода годной продукции с первого раза примерно на уровне 92%, тогда как у тех, кто прошёл только базовое обучение, этот показатель составляет около 68%. Продуманные производители должны искать варианты обучения, разделённые на модули, охватывающие важные области, такие как программирование САМ, правильная синхронизация приводных инструментов и понимание того, как системы Интернета вещей (IoT) прогнозируют необходимость технического обслуживания до возникновения поломок.

Кейс: Выбор партнера для успешного производства с высокой номенклатурой и малым объемом

Подрядчик по производству медицинских устройств сократил вторичные операции на 53% после сотрудничества с поставщиком, специализирующимся на быстрой переналадке задач. Поставщик внедрил систему паллет с нулевой точкой и провел практические семинары по программированию оси Y на месте. В течение шести месяцев годовой выпуск увеличился на 320 деталей без привлечения дополнительной рабочей силы, что обеспечило рост рентабельности инвестиций на 19%.

Часто задаваемые вопросы

В чем основные различия между токарными центрами с ЧПУ и токарными станками с ЧПУ?

Токарные центры с ЧПУ отличаются от токарных станков с ЧПУ тем, что они совмещают вращательную резку с функциями инструментов с приводом, позволяя выполнять фрезерование, сверление и нарезание резьбы. Они поддерживают перемещение по нескольким осям и обеспечивают дополнительные технологические операции в рамках одной установки детали, что расширяет функциональность по сравнению со стандартными токарными станками.

Когда производителю следует выбирать вертикальный токарный центр с ЧПУ вместо горизонтального?

Вертикальные токарные центры с ЧПУ наиболее подходят для таких отраслей, как аэрокосмическая и энергетическая, где обрабатываются крупные и массивные детали. Они обеспечивают стабильность за счет силы тяжести, способствующей резанию, что особенно полезно при работе с высокими крутящими моментами и достижении высокой точности.

Как конфигурация станка влияет на скорость и точность обработки?

Конфигурация, например количество осей и ёмкость револьверной головки, напрямую влияет на геометрические возможности, эффективность автоматизации и скорость обработки. Точность технологических процессов обработки зависит от правильного выбора мощности шпинделя и крутящего момента в соответствии со свойствами материала.

Что следует учитывать при выборе поставщика токарных центров с ЧПУ?

Следует учитывать опыт поставщика в отрасли, условия гарантии, время реакции технической поддержки и наличие программ обучения. Опытные поставщики обеспечивают более высокую эффективность настройки и могут предлагать решения реальных проблем при обработке.

Содержание

- Принцип работы токарных центров с ЧПУ: типы, конфигурации и основные возможности

-

Сопоставление характеристик токарного центра с ЧПУ с требованиями вашего производства

- Оценка типов материалов, размеров деталей и требований к допускам по отраслям

- Точность, качество поверхности и эффективность в условиях высокоточной обработки

- Вращающийся инструмент и интеграция оси Y: Расширение возможностей за пределы токарной обработки

- Пример из практики: сокращение вторичных операций с помощью многофункциональных станков

- Выбор подходящего поставщика токарных центров с ЧПУ: поддержка, сервис и обучение

-

Часто задаваемые вопросы

- В чем основные различия между токарными центрами с ЧПУ и токарными станками с ЧПУ?

- Когда производителю следует выбирать вертикальный токарный центр с ЧПУ вместо горизонтального?

- Как конфигурация станка влияет на скорость и точность обработки?

- Что следует учитывать при выборе поставщика токарных центров с ЧПУ?