Comprensión de los centros de torneado CNC: tipos, configuraciones y capacidades esenciales

¿Qué es un centro de torneado CNC? Diferencias clave respecto al torno CNC

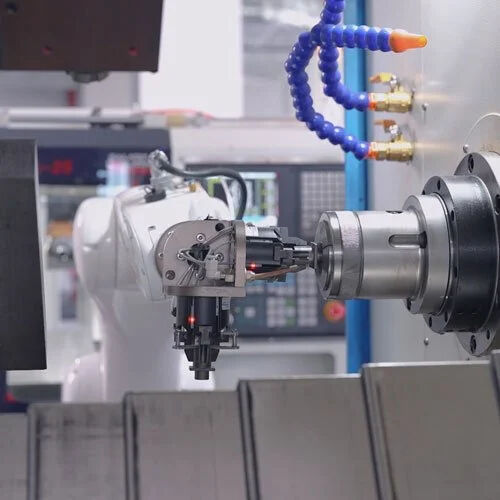

Los centros de torneado CNC representan un avance con respecto a los tornos CNC convencionales porque combinan el corte rotacional con herramientas activas. Estas máquinas pueden realizar fresado, perforación y roscado, algo que los tornos estándar simplemente no pueden hacer. La principal diferencia radica en su funcionamiento. Ambos tipos giran la pieza contra herramientas de corte, pero los centros de torneado van más allá al permitir movimientos en múltiples ejes y pasos adicionales de procesamiento, todo dentro de una misma configuración de máquina. Esto ahorra tiempo en líneas de producción donde la eficiencia es fundamental.

| Característica | Torno CNC | Centro de torneado CNC |

|---|---|---|

| Las partes de los demás | 2 ejes (X, Z) | 3—5 ejes + opción de eje Y |

| Herramientas | Torreta fija | Herramientas activas, husillos secundarios |

| Complejidad | Geometrías simples | Mecanizado de múltiples superficies |

| Automatización | Manipulación manual de piezas | Preparado para integración robótica |

Esta funcionalidad ampliada reduce los cambios de configuración en un 65 % en entornos de producción de alta variedad en comparación con tornos convencionales.

Centros de torneado horizontal vs. vertical: fortalezas y casos de uso

La mayoría de los talleres dependen de centros de torneado horizontales para aproximadamente el 78 % de su trabajo habitual de mecanizado porque manejan muy bien las virutas y funcionan excelentemente con alimentadores automáticos de barras. Las cosas cambian cuando se consideran las máquinas verticales. Estas máquinas encuentran principalmente su lugar en las industrias aeroespacial y energética, donde procesan piezas grandes y gruesas, como discos de turbinas. Aquí, la gravedad ayuda a mantener todo estable, lo cual marca una diferencia real al cortar con altas fuerzas de par. Algunas pruebas mostraron que esto puede aumentar el rendimiento alrededor del 40 %. Un informe industrial reciente del año pasado reveló algo interesante también: casi el 92 % de los fabricantes de implantes médicos utilizan centros de torneado vertical específicamente para crear componentes extremadamente precisos que requieren concentricidad a nivel de micrones.

Cómo la configuración de la máquina afecta la velocidad, precisión y complejidad de la pieza

El número de ejes determina la capacidad geométrica:

- 3 ejes : Torneado y fresado estándar

- 4 ejes : Taladrado descentrado mediante rotación del eje C

- 5-ejes : Contornos complejos, como superficies articulares ortopédicas

La capacidad de la torreta influye en la eficiencia de la automatización. Las torretas de 12 estaciones permiten completar el 85 % de los trabajos de accesorios de latón automotriz sin intervención manual. La potencia del husillo (15-50 HP) y el par deben ajustarse a las propiedades del material; configuraciones inadecuadas aumentan el desgaste de las herramientas en un 300 % al mecanizar acero endurecido frente al aluminio.

Ajuste de características del centro de torneado CNC a sus requisitos de producción

Evaluación de tipos de materiales, tamaños de piezas y exigencias de tolerancia por sector

Las piezas utilizadas en aplicaciones aeroespaciales deben mantenerse estables al calentarse para poder conservar esas tolerancias extremadamente ajustadas de aproximadamente 0.0005 pulgadas, según la investigación del NIST del año pasado. Los fabricantes de automóviles suelen centrarse en producir grandes cantidades de piezas de aluminio a la vez, con el objetivo de lograr superficies lisas con un promedio de rugosidad de alrededor de 32 microplulgadas. En cuanto a dispositivos médicos, las empresas que fabrican implantes pequeños de menos de 2 milímetros normalmente dependen de máquinas especiales llamadas tornos tipo suizo que trabajan con materiales que no dañan los tejidos corporales. Lo que realmente necesitan las industrias termina determinando qué tipo de husillos de máquinas funcionan mejor. Tomemos por ejemplo el Inconel 718, este metal resistente requiere entre un 30 y un 50 por ciento más de potencia de giro en comparación con el acero común durante las operaciones de mecanizado.

Precisión, acabado superficial y eficiencia en entornos de mecanizado de alta precisión

La obtención de precisión a nivel submicrónico ocurre cuando las máquinas utilizan accionamientos por motor lineal junto con guías hidrostáticas. Estos componentes reducen los errores geométricos en aproximadamente un 62 por ciento en comparación con los antiguos sistemas de husillo de bolas, según investigaciones de SME de 2022. Cuando se trata de crear acabados extremadamente lisos, como los necesarios para piezas como cilindros hidráulicos, los servos que pueden resolver movimientos inferiores a 0,1 micrones funcionan mejor cuando se combinan con tecnología de amortiguación adaptativa. Esta combinación ayuda mucho a mantener bajo control las vibraciones y evita problemas molestos de vibración de herramienta. La adición de refrigerante de alta presión que opera a más de 1.000 psi también marca una gran diferencia. Las herramientas duran aproximadamente un 40 por ciento más al trabajar con materiales de acero endurecido, y las superficies permanecen impecables incluso después de largas jornadas de producción sin interrupciones.

Herramientas Activas e Integración del Eje Y: Ampliación de Capacidades Más Allá del Torneado

Las máquinas con torretas de herramientas activas de 12 estaciones pueden producir componentes complejos como árboles de levas completamente en una sola operación, lo que reduce significativamente el tiempo de producción, aproximadamente un 30 % o incluso más, y también disminuye los errores de posicionamiento en cerca de la mitad. La capacidad del eje Y permite que estas máquinas realicen operaciones como fresado lateral, perforación en ángulo y conformado de contornos, por lo que no se requieren pasos adicionales para fabricar orificios cruzados o chaveteros. Esto es especialmente relevante en sectores como el petrolero y el gasífero, ya que la mayoría de los cuerpos de válvulas requieren operaciones combinadas de torneado y fresado. Según una investigación de Frost & Sullivan del año pasado, aproximadamente cuatro de cada cinco cuerpos de válvulas entran en esta categoría que necesita estos procesos de mecanizado combinados.

Ejemplo del mundo real: Reducción de operaciones secundarias con máquinas multitarea

Una empresa de dispositivos médicos logró reducir su proceso de producción de agujas de biopsia de acero inoxidable de siete pasos a solo dos tras implementar un centro de torneado multitarea equipado con contorneado en eje C y husillos opuestos. El cambio les permitió ahorrar alrededor de 18,50 dólares por pieza y mejorar las mediciones de concentricidad en aproximadamente 0,002 pulgadas, lo cual marca toda la diferencia al intentar cumplir con las estrictas normas de la FDA en cuanto a esterilidad. Su nueva configuración incluye un robusto husillo principal de 15 kW junto con herramientas activas que giran a 10.000 rpm. Esto permite una operación continua produciendo más de 20.000 unidades cada mes con una tasa de paso inicial impresionante cercana al 99,98 %. Niveles de rendimiento como este están volviéndose cada vez más importantes a medida que los fabricantes enfrentan una presión creciente para mantener la calidad mientras controlan los costos.

Selección del proveedor adecuado de centros de torneado CNC: Soporte, servicio y capacitación

Por qué la experiencia del proveedor importa más allá de las especificaciones de la máquina

La forma en que las máquinas funcionan con el tiempo depende mucho de lo competente que sea el proveedor en aprovecharlas al máximo. Según una investigación realizada el año pasado por SME, los proveedores con 15 años o más de experiencia reducen aproximadamente un 40 por ciento los errores de configuración en comparación con vendedores comunes de equipos. Estos profesionales experimentados conocen todos los trucos del oficio para industrias específicas. Por ejemplo, en la industria aeroespacial, donde trabajan con tolerancias extremadamente ajustadas en piezas de titanio, o en dispositivos médicos que requieren acabados superficiales determinados. Los proveedores de primer nivel envían ingenieros para ayudar a resolver problemas reales. A veces los materiales se comportan de forma distinta a lo esperado, o las herramientas podrían colisionar durante la operación. Especialistas que trabajan con turbinas han descubierto formas de establecer previamente los parámetros de corte para el Inconel 718, lo que significa menos pruebas desperdiciadas en general. Su experiencia práctica simplemente hace que todo funcione mejor en la práctica.

Evaluación de los Términos de Garantía, la Respuesta de Soporte Técnico y los Programas de Capacitación

Al comprar herramientas máquina, asegúrese de que la garantía cubra piezas esenciales como los rodamientos del husillo y los tornillos de bolas durante al menos tres años. ¿Por qué? Porque el tiempo de inactividad puede costar unos 480 dólares cada hora, según las cifras más recientes de AMT de 2024. El soporte técnico también es importante. Las empresas que colaboran con compañías capaces de ofrecer ayuda por video dentro de las cuatro horas logran que sus máquinas funcionen más tiempo. Alrededor del 87 % de ellas reportan mejores resultados de esta manera. La cantidad de formación marca una diferencia real en los resultados. Los operarios que completan programas de certificación completos de más de 80 horas suelen alcanzar tasas de rendimiento inicial del 92 %, mientras que aquellos con solo formación básica llegan aproximadamente al 68 %. Los fabricantes inteligentes deben buscar opciones de capacitación que se dividan en módulos que abarquen áreas importantes como la programación CAM, la sincronización adecuada de herramientas en línea y la comprensión de cómo los sistemas IoT predicen cuándo se necesita mantenimiento antes de que ocurran averías.

Estudio de caso: Elegir un socio para el éxito en la producción de alta variedad y bajo volumen

Un contratista de dispositivos médicos redujo las operaciones secundarias en un 53 % tras asociarse con un proveedor especializado en cambios rápidos de trabajo. El proveedor implementó sistemas de paletas de punto cero y realizó clínicas in situ de programación en eje Y. En seis meses, la producción anual aumentó en 320 piezas sin mano de obra adicional, logrando una mejora del 19 % en el ROI.

Preguntas frecuentes

¿Cuáles son las principales diferencias entre los centros de torneado CNC y los tornos CNC?

Los centros de torneado CNC difieren de los tornos CNC en que combinan el corte rotacional con herramientas activas, lo que permite fresado, perforación y roscado. Soportan movimientos en múltiples ejes y pasos adicionales de procesamiento dentro de una misma configuración de máquina, lo que proporciona una funcionalidad mejorada en comparación con los tornos estándar.

¿Cuándo debería un fabricante elegir un centro de torneado CNC vertical en lugar de uno horizontal?

Los centros de torneado CNC verticales son más adecuados para industrias como la aeroespacial y la energética, que trabajan con piezas grandes y gruesas. Ofrecen estabilidad gracias al corte asistido por gravedad, lo cual es beneficioso al trabajar con altas fuerzas de par y al alcanzar alta precisión.

¿Cómo afecta la configuración de la máquina a la velocidad y precisión del mecanizado?

La configuración, como el número de ejes y la capacidad de la torreta, influye directamente en la capacidad geométrica, la eficiencia de automatización y la velocidad de mecanizado. La precisión de los procesos de mecanizado depende de la elección adecuada de la potencia y el par del husillo según las propiedades del material.

¿Qué se debe considerar al seleccionar un proveedor de centros de torneado CNC?

Se debe considerar la experiencia del proveedor en la industria, los términos de garantía, el tiempo de respuesta del soporte técnico y los programas de capacitación disponibles. Los proveedores experimentados ofrecen una mayor eficiencia en la instalación y pueden proporcionar soluciones a problemas reales de mecanizado.

Tabla de Contenido

- Comprensión de los centros de torneado CNC: tipos, configuraciones y capacidades esenciales

-

Ajuste de características del centro de torneado CNC a sus requisitos de producción

- Evaluación de tipos de materiales, tamaños de piezas y exigencias de tolerancia por sector

- Precisión, acabado superficial y eficiencia en entornos de mecanizado de alta precisión

- Herramientas Activas e Integración del Eje Y: Ampliación de Capacidades Más Allá del Torneado

- Ejemplo del mundo real: Reducción de operaciones secundarias con máquinas multitarea

- Selección del proveedor adecuado de centros de torneado CNC: Soporte, servicio y capacitación

-

Preguntas frecuentes

- ¿Cuáles son las principales diferencias entre los centros de torneado CNC y los tornos CNC?

- ¿Cuándo debería un fabricante elegir un centro de torneado CNC vertical en lugar de uno horizontal?

- ¿Cómo afecta la configuración de la máquina a la velocidad y precisión del mecanizado?

- ¿Qué se debe considerar al seleccionar un proveedor de centros de torneado CNC?