Capire i Centri di Tornitura CNC: Tipi, Configurazioni e Capacità Fondamentali

Cos'è un Centro di Tornitura CNC? Differenze Chiave rispetto a un Tornio CNC

I centri di tornitura CNC rappresentano un passo avanti rispetto ai normali torni CNC perché combinano la lavorazione rotativa con utensili vivi. Queste macchine possono effettuare anche fresatura, foratura e filettatura, operazioni che i torni standard semplicemente non possono eseguire. La differenza principale risiede nel modo in cui funzionano. Entrambi i tipi fanno ruotare il pezzo contro gli utensili di taglio, ma i centri di tornitura vanno oltre consentendo movimenti su più assi ed ulteriori fasi di lavorazione, il tutto all'interno di un'unica configurazione della macchina. Ciò permette di risparmiare tempo nelle linee di produzione dove l'efficienza è fondamentale.

| Caratteristica | Tornio cnc | Centro di tornitura CNC |

|---|---|---|

| Assi | 2 assi (X, Z) | 3—5 assi + opzione asse Y |

| Attrezzature | Torretta fissa | Utensili vivi, contropunte motorizzate |

| Complessità | Geometrie semplici | Lavorazione su più superfici |

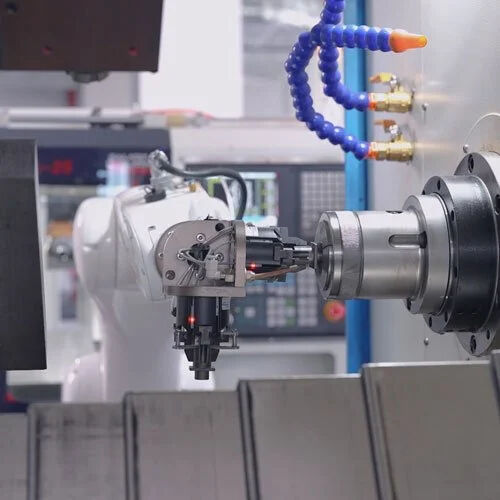

| Automatizzazione | Movimentazione manuale del pezzo | Pronto per integrazione robotica |

Questa funzionalità avanzata riduce le modifiche di allestimento del 65% negli ambienti produttivi ad alta varietà rispetto ai torni convenzionali.

Centri di tornitura orizzontali vs. verticali: punti di forza e casi d'uso

La maggior parte dei reparti di lavorazione utilizza centri di tornitura orizzontali per circa il 78% del proprio lavoro ordinario, poiché gestiscono bene i trucioli e funzionano ottimamente con i caricatori automatici di barre. La situazione cambia però con le macchine verticali. Queste macchine trovano principalmente impiego nei settori aerospaziale ed energetico, dove lavorano pezzi grandi e spessi come dischi di turbine. In questo caso, la gravità aiuta effettivamente a mantenere tutto stabile, il che fa una grande differenza quando si eseguono tagli con elevate forze di coppia. Alcuni test hanno mostrato che ciò può aumentare le prestazioni di circa il 40%. Un recente rapporto industriale dell'anno scorso ha rivelato anche un dato interessante: quasi il 92% dei produttori di impianti medici utilizza centri di tornitura verticali specificamente per realizzare componenti estremamente precisi che richiedono concentricità fino al livello del micron.

Come la configurazione della macchina influisce sulla velocità, precisione e complessità del pezzo

Il numero di assi determina la capacità geometrica:

- 3 assi : Tornitura e fresatura standard

- 4 assi : Foratura eccentrica mediante rotazione dell'asse C

- 5-assi : Contorni complessi come superfici articolari ortopediche

La capacità della torretta influenza l'efficienza dell'automazione: torrette a 12 stazioni permettono il completamento dell'85% dei lavori su raccordi in ottone per auto senza intervento manuale. La potenza del mandrino (15-50 HP) e la coppia devono corrispondere alle proprietà del materiale; configurazioni non adeguate aumentano l'usura degli utensili del 300% durante la lavorazione dell'acciaio temprato rispetto all'alluminio.

Abbinare le caratteristiche del centro di tornitura CNC ai requisiti produttivi

Valutazione dei tipi di materiale, delle dimensioni dei pezzi e delle tolleranze richieste per settore

Le parti utilizzate nelle applicazioni aerospaziali devono mantenere la stabilità quando riscaldate, in modo da conservare tolleranze estremamente strette intorno a 0,0005 pollici, secondo la ricerca del NIST dell'anno scorso. I produttori automobilistici tendono a concentrarsi sulla produzione di numerose parti in alluminio contemporaneamente, mirando a superfici lisce con un valore medio di rugosità intorno ai 32 microinches. Per quanto riguarda i dispositivi medici, le aziende che realizzano impianti di piccole dimensioni inferiori a 2 millimetri ricorrono solitamente a macchine speciali chiamate torni di tipo svizzero, lavorando con materiali che non danneggiano i tessuti corporei. Le esigenze effettive dei settori industriali finiscono per determinare il tipo di mandrini per macchine più adatti. Prendiamo ad esempio l'Inconel 718: questo metallo resistente richiede dal 30 al 50 percento di potenza rotazionale in più rispetto all'acciaio normale durante le operazioni di lavorazione.

Precisione, finitura superficiale ed efficienza negli ambienti di lavorazione ad alta tolleranza

La precisione a livello submicronico si ottiene quando le macchine utilizzano azionamenti con motori lineari abbinati a guide idrostatiche. Secondo una ricerca del 2022 condotta da SME, questi componenti riducono gli errori geometrici di circa il 62 percento rispetto ai più vecchi sistemi a vite a ricircolo di sfere. Per ottenere finiture estremamente lisce, come quelle richieste per componenti quali cilindri idraulici, i servomotori in grado di risolvere movimenti inferiori a 0,1 micron danno il meglio se abbinati a una tecnologia di smorzamento adattivo. Questa combinazione contribuisce efficacemente a contenere le vibrazioni ed evita fastidiosi problemi di vibrazione dell'utensile. Anche l'uso di refrigerante ad alta pressione, operante a oltre 1.000 psi, fa una grande differenza. Gli utensili durano circa il 40% in più quando lavorano su acciai temprati e le superfici rimangono impeccabili anche dopo lunghi cicli produttivi senza interruzioni.

Utensili motorizzati e integrazione dell'asse Y: espansione delle capacità al di là del tornio

Le macchine con torretta attiva a 12 stazioni possono effettivamente produrre componenti complessi come alberi a camme in un unico ciclo, riducendo significativamente i tempi di produzione del circa il 30%, forse anche di più, e dimezzando all'incirca gli errori di posizionamento. La capacità dell'asse Y permette a queste macchine di eseguire operazioni come fresature laterali, forature angolari e sagomature di contorni, eliminando così la necessità di passaggi aggiuntivi per realizzare fori incrociati o scanalature. Questo aspetto è particolarmente rilevante nei settori come quello petrolifero e del gas, dove la maggior parte dei corpi valvola richiede lavorazioni combinate di tornitura e fresatura. Secondo una ricerca di Frost & Sullivan dello scorso anno, circa quattro corpi valvola su cinque rientrano in questa categoria che necessita di processi di lavorazione combinati.

Esempio Pratico: Riduzione delle Operazioni Secondarie con Macchine Multi-tasking

Un'azienda produttrice di dispositivi medici è riuscita a ridurre il proprio processo produttivo per aghi biopsia in acciaio inossidabile da sette passaggi a soli due, dopo aver implementato un centro di tornitura multitasking dotato di contornatura sull'asse C e di mandrini contrapposti. Il passaggio ha permesso un risparmio di circa 18,50 dollari per pezzo e ha migliorato le misure di concentricità di circa 0,002 pollici, un valore determinante per rispettare gli stringenti standard FDA in materia di sterilità. La nuova configurazione prevede un robusto mandrino principale da 15 kW e utensili rotanti a 10.000 giri al minuto. Ciò consente un funzionamento continuo con una produzione superiore a 20.000 unità mensili e una percentuale di successo alla prima verifica prossima al 99,98%. Tali livelli prestazionali stanno diventando sempre più importanti man mano che i produttori sono sottoposti a pressioni crescenti per mantenere elevata la qualità contenendo al contempo i costi.

Selezione del giusto fornitore di centri di tornitura CNC: assistenza, servizio e formazione

Perché l'esperienza del fornitore conta oltre le specifiche della macchina

Il modo in cui le macchine si comportano nel tempo dipende molto dalla capacità del fornitore di sfruttarle al meglio. Secondo una ricerca SME dell'anno scorso, i fornitori con almeno 15 anni di esperienza riducono gli errori di configurazione di circa il 40 percento rispetto ai normali venditori di attrezzature. Questi professionisti esperti conoscono tutti i trucchi del mestiere specifici per determinati settori. Si pensi al settore aerospaziale, dove si lavorano tolleranze estremamente strette su parti in titanio, oppure a quello dei dispositivi medici, che richiede finiture superficiali particolari. I fornitori di alto livello inviano effettivamente ingegneri per aiutare a risolvere problemi concreti. A volte i materiali si comportano in modo diverso dal previsto, oppure gli utensili potrebbero collidere durante l'operazione. Gli specialisti che lavorano con turbine hanno trovato il modo di impostare in anticipo i parametri di taglio per l'Inconel 718, riducendo così il numero di prove di prova andate sprecate. La loro esperienza pratica rende semplicemente tutto più fluido nella pratica.

Valutazione delle condizioni della garanzia, della tempestività dell'assistenza tecnica e dei programmi di formazione

Quando si acquistano macchine utensili, assicurarsi che la garanzia copra componenti essenziali come i cuscinetti del mandrino e le viti a ricircolo di sfere per almeno tre anni. Perché? Perché i tempi di fermo possono costare circa 480 dollari ogni singola ora, secondo i dati più recenti dell'AMT del 2024. Anche l'assistenza tecnica è importante. Le officine che collaborano con aziende in grado di fornire assistenza video entro quattro ore registrano un utilizzo prolungato delle macchine. Circa l'87% di esse riporta effettivamente risultati migliori in questo modo. La quantità di formazione fa una reale differenza nei risultati ottenuti. Gli operatori che completano programmi di certificazione completa della durata di oltre 80 ore tendono ad ottenere tassi di rendimento alla prima passata intorno al 92%, mentre coloro che hanno solo una formazione di base raggiungono circa il 68%. I produttori più attenti dovrebbero cercare opzioni di formazione strutturate in moduli che trattino argomenti importanti come la programmazione CAM, la sincronizzazione corretta degli utensili live e la comprensione di come i sistemi IoT prevedano la necessità di manutenzione prima che si verifichino guasti.

Caso di studio: Scelta di un partner per il successo della produzione ad alto mix e basso volume

Un produttore di dispositivi medici ha ridotto le operazioni secondarie del 53% dopo essersi affidato a un fornitore specializzato in rapidi cambi di produzione. Il fornitore ha implementato sistemi pallet a punto zero e ha organizzato cliniche on-site di programmazione sull'asse Y. Entro sei mesi, la produzione annuale è aumentata di 320 pezzi senza impiegare ulteriore manodopera, ottenendo un miglioramento del ROI del 19%.

Domande Frequenti

Quali sono le principali differenze tra centri di tornitura CNC e torni CNC?

I centri di tornitura CNC si differenziano dai torni CNC perché combinano il taglio rotazionale con utensili vivi, consentendo fresatura, foratura e filettatura. Supportano movimenti su più assi ed eseguono ulteriori fasi di lavorazione all'interno di un'unica configurazione della macchina, offrendo una funzionalità superiore rispetto ai torni standard.

Quando un produttore dovrebbe scegliere un centro di tornitura verticale CNC invece di uno orizzontale?

I centri di tornitura CNC verticali sono particolarmente adatti per settori come l'aerospaziale e l'energia che lavorano con pezzi grandi e spessi. Offrono stabilità grazie al taglio assistito dalla gravità, un vantaggio quando si operano forze di coppia elevate e si richiede alta precisione.

In che modo la configurazione della macchina influisce sulla velocità e precisione di lavorazione?

La configurazione, come il numero di assi e la capacità della torretta, influenza direttamente la capacità geometrica, l'efficienza dell'automazione e la velocità di lavorazione. La precisione dei processi dipende dalla scelta della potenza e della coppia del mandrino in base alle proprietà del materiale.

Cosa bisogna considerare nella selezione di un fornitore di centri di tornitura CNC?

È necessario valutare l'esperienza del fornitore nel settore, le condizioni di garanzia, i tempi di risposta dell'assistenza tecnica e i programmi di formazione disponibili. I fornitori esperti garantiscono una maggiore efficienza nell'installazione e possono offrire soluzioni a problemi di lavorazione reali.

Indice

- Capire i Centri di Tornitura CNC: Tipi, Configurazioni e Capacità Fondamentali

-

Abbinare le caratteristiche del centro di tornitura CNC ai requisiti produttivi

- Valutazione dei tipi di materiale, delle dimensioni dei pezzi e delle tolleranze richieste per settore

- Precisione, finitura superficiale ed efficienza negli ambienti di lavorazione ad alta tolleranza

- Utensili motorizzati e integrazione dell'asse Y: espansione delle capacità al di là del tornio

- Esempio Pratico: Riduzione delle Operazioni Secondarie con Macchine Multi-tasking

- Selezione del giusto fornitore di centri di tornitura CNC: assistenza, servizio e formazione

-

Domande Frequenti

- Quali sono le principali differenze tra centri di tornitura CNC e torni CNC?

- Quando un produttore dovrebbe scegliere un centro di tornitura verticale CNC invece di uno orizzontale?

- In che modo la configurazione della macchina influisce sulla velocità e precisione di lavorazione?

- Cosa bisogna considerare nella selezione di un fornitore di centri di tornitura CNC?