درک مراکز فرزکاری سیانسی: انواع، پیکربندیها و قابلیتهای اصلی

مرکز فرزکاری سیانسی چیست؟ تفاوتهای کلیدی آن با ماشین تراش سیانسی

مراکز فرزینگ سیانسی نسبت به ماشینهای تراش معمولی پیشرفتی هستند، زیرا ترکیبی از برش چرخشی و ابزارهای زنده را ارائه میدهند. این ماشینها در واقع قادر به انجام عملیات فرزکاری، سوراخکاری و رزوهکاری نیز هستند — کارهایی که ماشینهای تراش معمولی قادر به انجام آن نیستند. تفاوت اصلی در نحوهٔ کار آنهاست. هر دو نوع قطعه کار را در مقابل ابزار برش میچرخانند، اما مراکز تراشی به جلوتر میروند و حرکت محورهای متعدد و مراحل پردازش اضافی را در یک تنظیم ماشین امکانپذیر میکنند. این امر زمان را در خطوط تولید که کارایی اهمیت بالایی دارد، صرفهجویی میکند.

| ویژگی | تراش CNC | مرکز旋轉 CNC |

|---|---|---|

| ماچت | 2 محور (X, Z) | 3 تا 5 محور + گزینه محور Y |

| ابزار | تورنت ثابت | ابزارهای زنده، میلههای فرعی |

| پیچیدگی | هندسههای ساده | ماشینکاری چندسطحی |

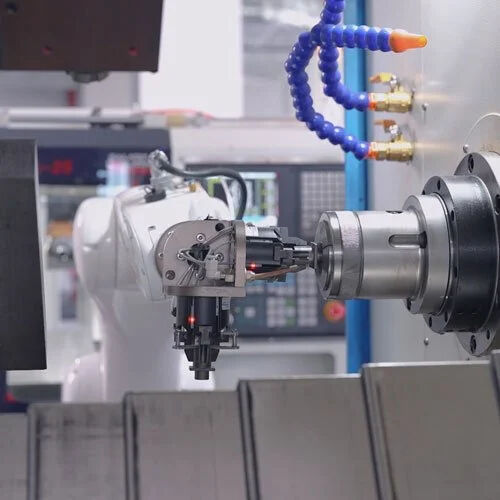

| اتوماسیون | دستکاری دستی قطعه | آماده ادغام با ربات |

این عملکرد گسترده، تغییرات تنظیم را در محیطهای تولید متنوع تا ۶۵٪ نسبت به ماشینهای تراش معمولی کاهش میدهد.

میانگیرهای افقی در مقابل عمودی CNC: نقاط قوت و موارد استفاده

اکثر کارگاهها حدود ۷۸٪ از کارهای رایج ماشینکاری خود را به مراکز افقی ترجیح میدهند، زیرا این ماشینها بهخوبی با ضایعات فلزی کار میکنند و عالی با فیدر های اتوماتیک میلهای عمل میکنند. اما وقتی به ماشینهای عمودی نگاه میکنیم، شرایط تغییر میکند. این ماشینهای قدرتمند عمدتاً در صنایع هوافضا و انرژی استفاده میشوند و قطعات بزرگ و ضخیمی مانند دیسک توربین را پردازش میکنند. در اینجا، گرانش به ثبات قطعه کار کمک میکند که در هنگام برش با نیروهای گشتاور بالا تفاوت بزرگی ایجاد میکند. برخی آزمایشها نشان دادهاند که این امر میتواند عملکرد را تا حدود ۴۰٪ افزایش دهد. یک گزارش صنعتی منتشر شده در سال گذشته چیز جالبی را نیز نشان داد: تقریباً ۹۲٪ از تولیدکنندگان ایمپلنتهای پزشکی از مراکز ماشینکاری عمودی بهطور خاص برای ساخت قطعات فوق دقیقی استفاده میکنند که نیاز به هممحوری در سطح میکرون دارند.

تأثیر پیکربندی ماشین بر سرعت، دقت و پیچیدگی قطعه در ماشینکاری

تعداد محورها تعیینکننده قابلیت هندسی است:

- 3 محور : ماشینکاری استاندارد با تراز و فرز

- 4-محور : سوراخکاری غیرمتمرکز با استفاده از چرخش محور C

- محور ۵ بعدی : اشکال پیچیده مانند سطوح مفصلی ارتوپدی

: ظرفیت برجک بر کارایی اتوماسیون تأثیر میگذارد؛ برجکهای ۱۲ ایستگاهی امکان تکمیل ۸۵٪ از کارهای فیتنگهای برنجی خودرو را بدون دخالت دستی فراهم میکنند. توان اسپیندل (۱۵ تا ۵۰ اسب بخار) و گشتاور باید متناسب با خواص مواد باشد؛ عدم تطابق در تنظیمات، سایش ابزار را هنگام ماشینکاری فولاد سختشده نسبت به آلومینیوم تا ۳۰۰٪ افزایش میدهد.

: تطبیق ویژگیهای مرکز تراش CNC با نیازهای تولید شما

: ارزیابی انواع مواد، ابعاد قطعات و الزامات دقت مجاز بر اساس صنعت

قطعاتی که در کاربردهای هوافضا استفاده میشوند باید در حین گرم شدن پایدار بمانند تا بتوانند دقت بسیار بالای خود را در حدود 0.0005 اینچ حفظ کنند، بر اساس تحقیقات NIST در سال گذشته. سازندگان خودرو تمایل دارند تا قطعات آلومینیومی را بهصورت انبوه و با هدف دستیابی به سطوح صافی با میانگین زبری در حدود 32 میکرواینچ تولید کنند. در مورد دستگاههای پزشکی، شرکتهایی که ایمپلنتهای بسیار کوچکی با اندازه کمتر از 2 میلیمتر تولید میکنند، معمولاً به ماشینهای خاصی به نام تراشهای نوع سوئیسی متکی هستند که با موادی کار میکنند که به بافتهای بدن آسیب نمیزنند. در نهایت، نیازهای واقعی صنایع تعیین میکند که چه نوع میلههای چرخان ماشینآلاتی بهترین عملکرد را دارند. به عنوان مثال، فلز سخت اینکونل 718 در حین عملیات ماشینکاری به بین 30 تا 50 درصد توان چرخشی بیشتری نسبت به فولاد معمولی نیاز دارد.

دقت، پرداخت سطح و کارایی در محیطهای ماشینکاری با تلورانس بالا

دستیابی به دقت در سطح زیر میکرون زمانی اتفاق میافتد که ماشینها از درایوهای موتور خطی همراه با راهنماهای هیدرواستاتیک استفاده کنند. بر اساس تحقیقات SME از سال 2022، این اجزا خطاهای هندسی را در مقایسه با سیستمهای قدیمی پیچ گویی تقریباً 62 درصد کاهش میدهند. هنگامی که بخواهیم پرداختهای بسیار صاف و آینهای لازم برای قطعاتی مانند سیلندرهای هیدرولیکی را ایجاد کنیم، سرووهایی که قادر به تشخیص حرکت در زیر 0.1 میکرون هستند، بهترین عملکرد را در کنار فناوری میرایی تطبیقی دارند. این ترکیب به خوبی از ارتعاشات جلوگیری میکند و مشکلات آزاردهنده چATTER ابزار را متوقف میسازد. افزودن سیال خنککننده تحت فشار بالا که در فشاری بالای 1,000 psi کار میکند نیز تفاوت بزرگی ایجاد میکند. ابزارها حدود 40 درصد طولانیتر دوام میآورند وقتی با مواد فولاد سختکاری شده کار میکنند و سطوح حتی پس از دورههای طولانی تولید بدون وقفه، بدون نقص باقی میمانند.

ابزارهای زنده و ادغام محور Y: گسترش قابلیتها فراتر از خراطی

دستگاههایی با برجکهای ابزارزنی پویا و ۱۲ ایستگاهی میتوانند در واقع قطعات پیچیدهای مانند میلبالان را کاملاً یکپارچه و در یک مرحله تولید کنند، که این امر زمان تولید را حدود ۳۰ درصد و شاید حتی بیشتر کاهش میدهد و همچنین خطاهای موقعیتیابی را تقریباً به نصف کاهش میدهد. قابلیت محور Y به این دستگاهها اجازه میدهد که کارهایی مانند فرزکاری جانبی، سوراخکاری در زوایای مختلف و شکلدهی به کانتورها را نیز انجام دهند، بنابراین هیچ نیازی به مراحل اضافی برای ساخت سوراخهای عرضی یا شیارهای کلیدی نیست. این موضوع برای بخشهایی مانند نفت و گاز بسیار مهم است، زیرا بدنه اکثر شیرآلات نیازمند انجام همزمان عملیات رومیزی و فرزکاری هستند. طبق تحقیقات فروست اند سالیوان از سال گذشته، تقریباً چهار پنجم بدنه شیرآلات در این دسته قرار میگیرند که مستلزم این فرآیندهای ترکیبی ماشینکاری هستند.

مثال واقعی: کاهش عملیات ثانویه با استفاده از دستگاههای چندمنظوره

یک شرکت تولیدکننده دستگاه پزشکی پس از بهکارگیری یک مرکز فرزکاری چندوظیفه مجهز به کانتورینگ محور C و متههای مقابلهای، توانست فرآیند تولید سوزنهای بیوپسی استیل ضدزنگ را از هفت مرحله به تنها دو مرحله کاهش دهد. این تغییر باعث صرفهجویی حدود ۱۸٫۵ دلاری در هر قطعه شد و اندازهگیری هممحوری (کونسنتريسيتي) را حدود ۰٫۰۰۲ اینچ بهبود بخشید؛ که این موضوع تفاوت بزرگی در رسیدن به استانداردهای دقیق FDA برای استریل بودن ایجاد میکند. راهاندازی جدید آنها شامل یک مغزی اصلی قدرتمند ۱۵ کیلوواتی و ابزارهای زنده با سرعت ۱۰٬۰۰۰ دور در دقیقه است. این امر امکان عملیات مداوم را فراهم کرده و بیش از ۲۰٬۰۰۰ واحد در ماه با نرخ عبور اولیه بسیار بالایی در حدود ۹۹٫۹۸٪ تولید میشود. این سطح از عملکرد در حالی اهمیت بیشتری مییابد که تولیدکنندگان تحت فشار فزایندهای برای حفظ کیفیت و کنترل هزینهها قرار دارند.

انتخاب ارائهدهنده مناسب مرکز فرزکاری CNC: پشتیبانی، خدمات و آموزش

اهمیت تخصص فروشنده فراتر از مشخصات دستگاه

روند عملکرد ماشینآلات در طول زمان واقعاً به این بستگی دارد که فروشنده چقدر خوب تواناییهای آنها را به حداکثر برساند. بر اساس تحقیقات انجمن کوچک و متوسطمقیاس صنعت (SME) در سال گذشته، فروشندگانی که حداقل ۱۵ سال سابقه فعالیت دارند، خطاهای راهاندازی را نسبت به فروشندگان معمولی تجهیزات تقریباً ۴۰ درصد کاهش میدهند. این افراد با تجربه تمام ترفندهای حرفهای مربوط به صنایع خاص را میدانند. برای مثال در صنعت هوافضا که با تحملات بسیار دقیق روی قطعات تیتانیومی سروکار دارند، یا دستگاههای پزشکی که نیازمند پرداخت سطحی خاصی هستند. فروشندگان درجه یک واقعاً مهندسان خود را برای حل مشکلات عملیاتی واقعی اعزام میکنند. گاهی مواد رفتاری متفاوت از حد انتظار از خود نشان میدهند یا ابزارها ممکن است در حین کار با یکدیگر برخورد کنند. متخصصانی که با توربینها کار میکنند، روشهایی را برای تنظیم پارامترهای برش روی آلیاژ اینکونل ۷۱۸ پیش از شروع کار توسعه دادهاند که در نتیجه تعداد دفعات آزمایشی بیفایده کاهش یافته است. تجربه عملی آنها فقط باعث میشود همه چیز در عمل روانتر پیش برود.

ارزیابی شرایط ضمانت، پاسخگویی پشتیبانی فنی و برنامههای آموزشی

هنگام خرید ماشینآلات ابزار، مطمئن شوید که ضمانتنامه حداقل به مدت سه سال شامل قطعات ضروری مانند بلبرینگهای اسپیندل و پیچهای گلولهای میشود. چرا؟ زیرا طبق آخرین آمار ارائهشده توسط AMT در سال 2024، توقف خط تولید میتواند هر ساعت حدود 480 دلار هزینه داشته باشد. پشتیبانی فنی نیز اهمیت دارد. کارگاههایی که با شرکتهایی همکاری میکنند که قادر به ارائه راهنمایی تصویری در عرض چهار ساعت هستند، دستگاههایشان را بیشتر در حال کار نگه میدارند. حدود 87 درصد از این کارگاهها در واقع گزارش بهبود عملکرد را ارائه میدهند. میزان آموزش نیز تفاوت محسوسی در نتایج ایجاد میکند. اپراتورهایی که دورههای کامل گواهینامهای را به مدت بیش از 80 ساعت طی میکنند، معمولاً بازدهی تولید اولیه (first pass yield) حدود 92 درصدی دارند، در حالی که افرادی که تنها آموزشهای پایه دیدهاند، تنها به حدود 68 درصد میرسند. تولیدکنندگان هوشمند باید به دنبال گزینههای آموزشی باشند که به واحدهای کوچک تقسیم شده و حوزههای مهمی مانند برنامهنویسی CAM، همگامسازی صحیح ابزارهای زنده و درک نحوه پیشبینی سیستمهای اینترنت اشیا (IoT) برای زمان لازم بودن تعمیر و نگهداری قبل از وقوع خرابی باشند.

مطالعه موردی: انتخاب شریکی برای موفقیت در تولید با تنوع بالا و حجم پایین

یک پیمانکار دستگاههای پزشکی پس از همکاری با تأمینکنندهای متخصص در تعویض سریع کارها، عملیات ثانویه را ۵۳٪ کاهش داد. این تأمینکننده سیستمهای صفحههای صفر نقطه را اجرا کرد و کارگاههای آموزشی برنامهنویسی محور Y را در محل برگزار نمود. در عرض شش ماه، خروجی سالانه بدون افزایش نیروی کار، ۳۲۰ قطعه افزایش یافت و بهبود ۱۹٪ در بازده سرمایه (ROI) حاصل شد.

سوالات متداول

تفاوتهای اصلی بین مراکز فرزکاری CNC و تراشهای CNC چیست؟

مراکز تراش CNC با تراشهای CNC از این جهت متفاوت هستند که آنها برش چرخشی را با ابزارهای زنده ترکیب میکنند و امکان فرزکاری، سوراخکاری و رزوهکاری را فراهم میآورند. این ماشینها از حرکت چند محوره و انجام مراحل پردازش اضافی در یک تنظیم ماشین پشتیبانی میکنند و در نتیجه عملکردی گستردهتر نسبت به تراشهای استاندارد دارند.

یک تولیدکننده در چه زمانی باید یک مرکز تراش عمودی CNC را به نوع افقی آن ترجیح دهد؟

مراکز فرز عمودی سیانسی برای صنایعی مانند هوافضا و انرژی که با قطعات بزرگ و ضخیم کار میکنند، مناسبتر هستند. این ماشینها به دلیل برش کمکرسان ناشی از گرانش، پایداری بالایی دارند که در کار با نیروهای گشتاور بالا و دستیابی به دقت بالا مفید است.

چگونه پیکربندی ماشین بر سرعت و دقت فرز تأثیر میگذارد؟

پیکربندی، مانند تعداد محورها و ظرفیت برجک، به طور مستقیم بر توانایی هندسی، کارایی خودکارسازی و سرعت فرز تأثیر میگذارد. دقت فرآیندهای ماشینکاری به انتخاب توان و گشتاور مناسب دامنه بستگی دارد که با توجه به خواص مواد انجام میشود.

در انتخاب تأمینکننده مرکز فرز سیانسی چه عواملی باید در نظر گرفته شود؟

باید تخصص صنعتی فروشنده، شرایط گارانتی، زمان پاسخگویی پشتیبانی فنی و برنامههای آموزشی موجود را در نظر گرفت. فروشندگان با تجربه، کارایی بهتری در راهاندازی دارند و میتوانند راهحلهایی برای مشکلات واقعی ماشینکاری ارائه دهند.