Forståelse av CNC-svingesentre: Typer, konfigurasjoner og kjernefunksjoner

Hva er et CNC-svingesenter? Nøkkelforskjeller fra en CNC-snekkerbank

CNC-sentre for svinging representerer et skritt opp fra vanlige CNC-skråbænker fordi de kombinerer rotasjonskutting med funksjoner for aktive verktøy. Disse maskinene kan faktisk også brukes til fresing, boringer og gjengekutt – noe som standard senger ikke kan takle. Hovedforskjellen ligger i hvordan de fungerer. Begge typer roterer arbeidsstykket mot kuttverktøy, men svingesentre går lenger ved å tillate bevegelser over flere akser og ekstra bearbeidingstrinn, alt innenfor ett maskinoppsett. Dette sparer tid på produksjonslinjer der effektivitet er viktigst.

| Funksjon | Cnc dreiebenk | CNC-dreiesenter |

|---|---|---|

| Økser | 2-akse (X,Z) | 3–5 akser + Y-akse alternativ |

| Verktøy | Fast tårn | Aktive verktøy, under-spindler |

| Kompleksitet | Enkle geometrier | Bearbeiding av flater med flere sider |

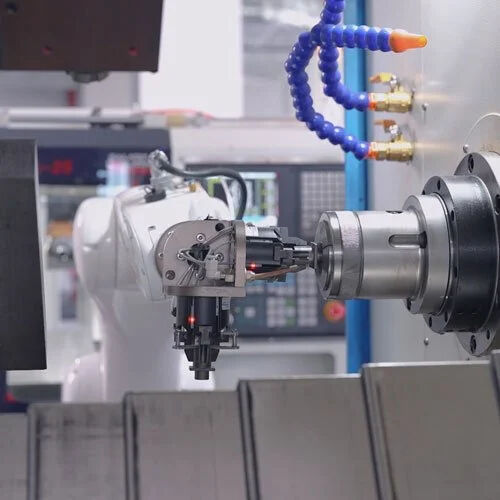

| Automatisering | Manuell håndtering av deler | Klar for integrering med roboter |

Denne utvidede funksjonaliteten reduserer oppsettsendringer med 65 % i produksjonsmiljøer med høy variantbredde sammenlignet med konvensjonelle senger.

Horisontale og vertikale CNC-sentre: Styrker og bruksområder

De fleste verksteder er avhengige av horisontale senter for omtrent 78 % av sin vanlige maskinbearbeiding, fordi de håndterer spåner svært godt og fungerer utmerket med automatiske stavtilføresystemer. Når det gjelder vertikale maskiner, ser vi en annen situasjon. Disse maskinene brukes hovedsakelig i luftfarts- og energisektoren, der de bearbeider store, tunge deler som turbin-skiver. Gravitasjonen hjelper faktisk til med å holde alt stabilt under slike operasjoner, noe som betyr mye når det kuttes med høy dreiemomentkraft. Noen tester har vist at dette kan øke ytelsen med omtrent 40 %. En nylig bransjerapport fra i fjor avdekket også noe interessant: Nesten 92 % av produsenter av medisinske implantater bruker vertikale tresesentre spesifikt for å lage de ekstremt nøyaktige komponentene som krever konsentrisitet ned til mikronivå.

Hvordan maskinkonfigurasjon påvirker maskineringshastighet, nøyaktighet og delkompleksitet

Antall akser bestemmer geometrisk kapasitet:

- 3-Aksel : Standard svinging og fresing

- 4-aksler : Forflyttet boringer ved hjelp av C-akse rotasjon

- 5-Aksis : Komplekse profiler som ortopediske leddflater

Turret-kapasitet påvirker automatiseringseffektivitet. 12-stasjons turreter tillater utførelse av 85 % av bilindustriens messingarmaturjobber uten manuell innblanding. Spindelkraft (15–50 HK) og dreiemoment må tilpasses materialegenskapene; feiltilpassede konfigurasjoner øker verktøyslitasje med 300 % når herdet stål bearbeides i forhold til aluminium.

Tilpasse egenskaper for CNC-senterdreiebenker til dine produksjonskrav

Vurdering av materialtyper, delstørrelser og toleransekrevende krav etter bransje

Delene som brukes i luftfartsapplikasjoner må forbli stabile ved oppvarming, slik at de kan opprettholde de ekstremt nøyaktige toleransene på omtrent 0,0005 tommer, ifølge NISTs forskning fra i fjor. Bilmakere fokuserer gjerne på å produsere mange aluminiumsdeler samtidig, med mål om glatte overflater med en gjennomsnittlig ruhet på omtrent 32 mikrotommer. Når det gjelder medisinske enheter, stoler selskaper som lager små implantater under 2 millimeter vanligvis på spesialmaskiner kalt sveitsereslathe, som arbeider med materialer som ikke skader kroppens vev. Det som faktisk kreves av industrier, formgir hvilke maskinspindler som fungerer best. Ta for eksempel Inconel 718, dette sterke metallet trenger mellom 30 og 50 prosent mer rotasjonskraft sammenlignet med vanlig stål under bearbeidingsoperasjoner.

Presisjon, overflatekvalitet og effektivitet i høy-presisjons bearbeiding

Å oppnå submikron nivå presisjon skjer når maskiner bruker lineære motordrivere sammen med hydrostatiske føringssystemer. Disse komponentene reduserer geometriske feil med omtrent 62 prosent sammenlignet med eldre kulespindelsystemer, ifølge SMEs forskning fra 2022. Når det gjelder å skape de speilglatte overflatene som er nødvendige for deler som hydrauliske sylindre, fungerer servoer som kan løse bevegelser under 0,1 mikron best når de kombineres med adaptiv dempingsteknologi. Denne kombinasjonen bidrar mye til å holde vibrasjoner i sjakk og unngå irriterende verktøyknekking. Også tilførselen av høyttrykksskjærevæske på over 1 000 psi gjør en stor forskjell. Verktøy varer omtrent 40 % lenger når de brukes på herdet stål, og overflatene forblir intakte selv etter lange produksjonsløp uten avbrudd.

Liveverktøy og Y-akse-integrasjon: Utvider mulighetene utover tresking

Maskiner med 12-stasjons tårn med aktive verktøy kan faktisk produsere kompliserte komponenter som kamaksler helt i én operasjon, noe som reduserer produksjonstiden betydelig – omtrent 30 %, kanskje enda mer – og også halverer posisjoneringsfeil, mer eller mindre. Med Y-akse-funksjon kan disse maskinene håndtere operasjoner som sidefræsing, skrå boring og konturformning, slik at det ikke trengs ekstra steg ved fremstilling av tversgående hull eller sprekker. Dette er særlig viktig innen olje- og gassbransjen, der de fleste ventilkroppene krever både svinging og fræsing. Ifølge forskning fra Frost & Sullivan fra i fjor faller omtrent fire av fem ventilkropper inn under denne kategorien som krever kombinerte bearbeidingsprosesser.

Eksempel fra virkeligheten: Redusere sekundære operasjoner med multifunksjonsmaskiner

Et medisinsk teknologiselskap klarte å redusere produksjonsprosessen for biopsinåler i rustfritt stål fra syv trinn til bare to etter å ha tatt i bruk et fleroppgavestyrt senter med C-akse-konturering og de nyttige motsatte spindlene. Omstillingen ga en besparelse på rundt 18,50 dollar per del og forbedret konsentrisitetsmålinger med omtrent 0,002 tommer, noe som betyr mye når man skal oppnå de stramme FDA-kravene for sterilitet. Den nye oppsettet har en robust hovedspindel på 15 kW sammen med rotasjonsverktøy som går med 10 000 omdreininger per minutt. Dette gjør det mulig å drive kontinuerlig produksjon med over 20 000 enheter hver måned og en imponerende første-slag-prosent nær 99,98 %. Slike ytelsesnivåer blir stadig viktigere ettersom produsenter står overfor økende press for å sikre kvalitet samtidig som kostnadene holdes under kontroll.

Valg av riktig leverandør av CNC-sentre: Støtte, service og opplæring

Hvorfor leverandørens ekspertise betyr mer enn maskinspesifikasjoner

Hvordan maskiner presterer over tid, avhenger i stor grad av hvor godt leverandøren er til å hente ut maksimal ytelse fra dem. Ifølge forskning fra SME fra i fjor reduserer leverandører med 15 år eller mer erfaring oppstartsfeil med omtrent 40 prosent sammenliknet med ordinære utstyrsleverandører. Disse erfarne aktørene kjenner alle fagtrikkene innen spesifikke bransjer. Ta for eksempel luftfartsindustrien der de jobber med ekstremt stramme toleranser på titan-deler, eller medisinsk utstyr som krever bestemte overflatebehandlinger. De aller beste leverandørene sender faktisk ingeniører for å hjelpe til med å løse reelle problemer. Noen ganger oppfører materialer seg annerledes enn forventet, eller verktøy kan kollidere under drift. Spesialister som arbeider med turbiner har funnet ut hvordan man kan sette skjæreparametere for Inconel 718 på forhånd, noe som fører til færre bortkastede testkjøringer totalt sett. Deres praktiske erfaring gjør bare at alt fungerer bedre i praksis.

Vurdering av garantibetingelser, teknisk supportrespons og opplæringsprogrammer

Når du handler maskinverktøy, må du sørge for at garantien dekker essensielle deler som spindellager og kulespindler i minst tre år. Hvorfor? Fordi nedetid kan koste omtrent 480 dollar hver eneste time, ifølge AMTs nyeste tall fra 2024. Teknisk support er også viktig. Verksteder som samarbeider med selskaper som kan tilby videoveiledning innen fire timer, opplever at maskinene deres holder seg i drift lenger. Omtrent 87 % av dem rapporterer faktisk bedre resultater på denne måten. Mengden opplæring gjør en reell forskjell for resultatet. Operatører som gjennomfører fullstendige sertifiseringsprogrammer som varer over 80 timer, oppnår typisk en første-slag-utbytte på rundt 92 %, mens de med bare grunnleggende opplæring når omtrent 68 %. Smarte produsenter bør lete etter opplæringsmuligheter som er inndelt i moduler som dekker viktige områder som CAM-programmering, synkronisering av live-verktøy og forståelse av hvordan IoT-systemer kan forutsi vedlikehovsbehov før feil oppstår.

Case Study: Valg av partner for høy-miks, lav-volum produksjonssuksess

En kontraktprodusent av medisinsk utstyr reduserte sekundære operasjoner med 53 % etter å ha samarbeidet med en leverandør som spesialiserer seg på rask veksling mellom oppgaver. Leverandøren implementerte nullpunkt-palle-systemer og arrangerte programmeringskurs på stedet for Y-akse. Innad i seks måneder økte den årlige produksjonen med 320 deler uten ekstra arbeidskraft, noe som ga en forbedring i avkastning på 19 %.

Ofte stilte spørsmål

Hva er de viktigste forskjellene mellom CNC-senterdreiebenker og CNC-dreiebenker?

CNC-senterdreiebenker skiller seg fra vanlige CNC-dreiebenker ved at de kombinerer rotasjonskutting med funksjoner for aktiv verktøybruk, noe som tillater fresing, boringer og gjengekutt. De støtter bevegelser over flere akser og ytterligere prosesseringssteg innenfor ett maskinoppsett, noe som gir bedre funksjonalitet sammenlignet med standard dreiebenker.

Når bør en produsent velge en vertikal CNC-senterdreiebank fremfor en horisontal?

Vertikale CNC-sveinssentre er mest egnet for industrier som luft- og romfart og energi, som håndterer store, tykke deler. De tilbyr stabilitet takket være gravitasjonsassistert skjæring, noe som er fordelt når man jobber med høye dreiemomenter og oppnår høy presisjon.

Hvordan påvirker maskinkonfigurasjon svingefart og nøyaktighet?

Konfigurasjonen, som antall akser og tårnkapasitet, påvirker direkte geometrisk evne, automatiseringseffektivitet og svingefart. Presisjonen i svingeprosesser avhenger av valg av riktig spindelkraft og dreiemoment ut fra materialegenskaper.

Hva bør vurderes når man velger leverandør av CNC-sveinssentre?

Man bør vurdere leverandørens bransjeekspertise, garanti vilkår, teknisk support respons tid og tilgjengelige opplæringsprogrammer. Erfarne leverandører gir bedre oppsetteffektivitet og kan tilby løsninger på reelle svingeproblemer.

Innholdsfortegnelse

- Forståelse av CNC-svingesentre: Typer, konfigurasjoner og kjernefunksjoner

-

Tilpasse egenskaper for CNC-senterdreiebenker til dine produksjonskrav

- Vurdering av materialtyper, delstørrelser og toleransekrevende krav etter bransje

- Presisjon, overflatekvalitet og effektivitet i høy-presisjons bearbeiding

- Liveverktøy og Y-akse-integrasjon: Utvider mulighetene utover tresking

- Eksempel fra virkeligheten: Redusere sekundære operasjoner med multifunksjonsmaskiner

- Valg av riktig leverandør av CNC-sentre: Støtte, service og opplæring

- Ofte stilte spørsmål