Forståelse af CNC-drejebænke: Typer, konfigurationer og kernefunktioner

Hvad er en CNC-drejebænk? Nøgleforskelle fra en CNC-drejebænk

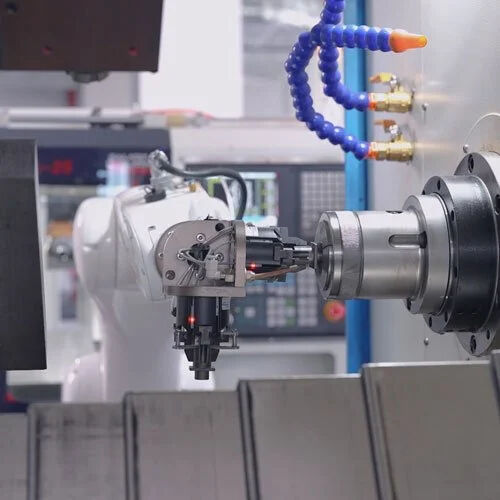

CNC-drejebænker repræsenterer et skridt op fra almindelige CNC-drejebænker, fordi de kombinerer roterende bearbejdning med live-værktøjsfunktioner. Disse maskiner kan faktisk også foretage frestning, boring og gevindskæring – noget, som almindelige drejebænker simpelthen ikke kan klare. Den vigtigste forskel ligger i, hvordan de fungerer. Begge typer roterer emnet mod skæreværktøjerne, men drejebænker går længere ved at tillade bevægelser over flere akser og yderligere bearbejdningsoperationer, alt sammen i én enkelt opsætning. Dette sparer tid i produktionssystemer, hvor effektivitet er afgørende.

| Funktion | Cnc drejebænk | CNC drejningscenter |

|---|---|---|

| Akser | 2-akset (X,Z) | 3—5 akser + Y-akse-valgmulighed |

| Værktøj | Fast tårn | Live-værktøj, under-spindler |

| Kompleksitet | Enkle geometrier | Fladeskæring på flere overflader |

| Automatisering | Manuel emnehåndtering | Klar til integration af robotter |

Denne udvidede funktionalitet reducerer opsætningsændringer med 65 % i miljøer med høj variationsgrad i produktionen sammenlignet med konventionelle drejebænker.

Horisontale og vertikale CNC-drejebænke: Styrker og anvendelsesområder

De fleste værksteder bruger horisontale drejebænke til cirka 78 % af deres almindelige bearbejdning, fordi de håndterer spåner så godt og fungerer fremragende med automatiske stangfodere. Når det gælder vertikale maskiner, ser billedet anderledes ud. Disse maskiner anvendes primært i luftfarts- og energisektoren, hvor de bearbejder store, kraftige komponenter som turbineskiver. Her hjælper tyngdekraften med at holde alt stabilt, hvilket gør en stor forskel ved bearbejdning med høje drejningsmomenter. Nogle test har vist, at dette kan øge ydelsen med op til 40 %. Et nyligt brancheindeks fra sidste år afslørede også noget interessant: næsten 92 % af producenterne af medicinske implantater bruger specifikt vertikale drejebænke til fremstilling af ekstremt præcise komponenter, som kræver koncentricitet på mikron-niveau.

Hvordan maskinkonfiguration påvirker bearbejdningshastighed, nøjagtighed og delkompleksitet

Antallet af akser bestemmer den geometriske kapacitet:

- 3-akset : Standard drejning og fresning

- 4-akser : Excentrisk boringer ved brug af C-akse rotation

- 5-akser : Komplekse konturer såsom ortopædiske ledeflader

Turretkapacitet påvirker automatiseringseffektivitet. 12-pladsers turreter tillader færdiggørelse af 85 % af bilindustrins messingbeslagoperationer uden manuel indgriben. Spindelkraft (15–50 HK) og drejmoment skal matche materialeegenskaber; ukorrekte konfigurationer øger værktøjsforbrud med 300 % ved bearbejdning af herdet stål i forhold til aluminium.

Valg af CNC-drejebænkes funktioner i overensstemmelse med dine produktionskrav

Vurdering af materialer, delstørrelser og tolerancede krav efter branche

Dele, der anvendes i luftfartsapplikationer, skal forblive stabile ved opvarmning, så de kan bevare de ekstremt stramme tolerancer på omkring 0,0005 tommer, ifølge forskning fra NIST fra sidste år. Bilproducenter fokuserer typisk på at producere mange aluminiumsdele på én gang og sigter mod glatte overflader med en gennemsnitlig ruhed på omkring 32 mikrotommer. Når det kommer til medicinsk udstyr, er virksomheder, der fremstiller små implantater under 2 millimeter, ofte afhængige af specielle maskiner kaldet svejtskere, som arbejder med materialer, der ikke skader kropsvæv. Det, som industrier faktisk har brug for, formår derfor, hvilke typer maskinspindler der fungerer bedst. Tag Inconel 718 som eksempel: dette hårde metal kræver mellem 30 og 50 procent mere omdrejningskraft sammenlignet med almindeligt stål under bearbejdningen.

Præcision, overfladekvalitet og effektivitet i miljøer med høj nøjagtighed

Når maskiner bruger lineære motordrive i kombination med hydrostatiske føringssystemer, opnås submikron nøjagtighed. Ifølge SME-undersøgelser fra 2022 reducerer disse komponenter geometriske fejl med cirka 62 procent i forhold til ældre kugleskrusystemer. Når det gælder fremstilling af de spejlblanke overflader, der kræves til dele som hydrauliske cylindre, fungerer servoer, der kan opløse bevægelser under 0,1 mikrometer, bedst sammen med adaptiv dæmpningsteknologi. Denne kombination hjælper virkelig med at holde vibrationer nede og forhindre irriterende værktøjskildre. Også tilsætningen af højtrykskøling på over 1.000 psi gør en stor forskel. Værktøjer holder cirka 40 % længere, når der arbejdes med herdet stål, og overfladerne forbliver intakte, selv efter lange produktionsløb uden afbrydelser.

Live-værktøj og Y-akseintegration: Udvider mulighederne ud over drejning

Maskiner med liveværktøjstårn med 12 stationer kan faktisk producere komplicerede komponenter såsom knastakler helt i én operation, hvilket reducerer produktionsomkostningerne betydeligt – omkring 30 %, måske endnu mere – og samtidig halverer positioneringsfejl ca. Med Y-aksens funktion kan disse maskiner håndtere opgaver som sidefræsning, vinklet boringer og konturformning, så der ikke er behov for ekstra trin ved fremstilling af tværgange eller nøgleriller. Dette er særlig vigtigt inden for olie- og gassektoren, hvor de fleste ventillegemer kræver både drejning og fræsning udført samtidigt. Ifølge forskning fra Frost & Sullivan fra sidste år falder cirka fire ud af fem ventillegemer i denne kategori, som kræver disse kombinerede bearbejdningsprocesser.

Eksempel fra virkeligheden: Reducering af sekundære operationer med multitaskingsmaskiner

Et medicinteknisk virksomhed lykkedes det at reducere deres produktionsproces for rustfri stål biopsinåle fra syv trin til blot to, efter de implementerede et multitasking-drejebord udstyret med C-akse konturering og de praktiske modsatte spindler. Skiftet sparede dem cirka 18,50 USD pr. del og forbedrede koncentricitetsmålinger med omkring 0,002 tommer, hvilket gør hele forskellen, når det gælder opfyldelse af de stramme FDA-standarder for sterilitet. Deres nye opstilling omfatter en robust 15 kW hovedspindel sammen med roterende værktøjer, der løber med 10.000 omdrejninger i minuttet. Dette muliggør kontinuerlig produktion af over 20.000 enheder hver måned med en imponerende første-gennemløbsrate tæt på 99,98 %. Sådanne ydelsesniveauer bliver stadig vigtigere, da producenter står over for stigende pres for at opretholde kvalitet samtidig med at omkostningerne holdes under kontrol.

Valg af den rigtige CNC-dreje center leverandør: Support, service og træning

Hvorfor leverandørens ekspertise betyder mere end maskinspecifikationer

Sådan maskiner yder over tid afhænger i høj grad af, hvor dygtig leverandøren er til at få mest muligt ud af dem. Ifølge forskning fra SME fra sidste år reducerer leverandører med 15 års eller mere erfaring installationsfejl med cirka 40 procent sammenlignet med almindelige udstyrsleverandører. Disse erfarne aktører kender alle fagets tricks inden for specifikke industrier. Tag eksempelvis rumfartsindustrien, hvor der arbejdes med ekstremt stramme tolerancer på titan-dele, eller medicinsk udstyr, som kræver bestemte overfladeafgørelser. Topklasse leverandører sender faktisk ingeniører ud for at hjælpe med løsning af virkelige problemer. Nogle gange opfører materialer sig anderledes end forventet, eller værktøjer kan støde sammen under drift. Specialister, der arbejder med turbiner, har fundet måder at indstille skæreparametre for Inconel 718 på forud, hvilket betyder færre spildte testkørsler i alt. Deres praktiske erfaring gør simpelthen alt mere problemfrit i praksis.

Vurdering af garantibetingelser, teknisk supportrespons og træningsprogrammer

Når du handler maskinværktøj, skal du sikre, at garantien dækker væsentlige dele som spindellager og kugleskrue i mindst tre år. Hvorfor? Fordi nedetid kan koste omkring 480 dollar hver eneste time ifølge AMTs seneste tal fra 2024. Også teknisk support er vigtig. Virksomheder, der samarbejder med selskaber, der kan yde videohjælp inden for fire timer, oplever, at deres maskiner kører længere. Omkring 87 % af dem rapporterer faktisk bedre resultater på denne måde. Mængden af uddannelse gør en reel forskel for resultatet. Operatører, der gennemgår fulde certificeringsprogrammer, der varer over 80 timer, opnår typisk første-pass-yield på omkring 92 %, mens personer med kun grundlæggende uddannelse kun opnår cirka 68 %. Smarte producenter bør søge efter uddannelsesmuligheder, der er inddelt i moduler, som dækker vigtige områder såsom CAM-programmering, synkronisering af live-værktøjer og forståelse af, hvordan IoT-systemer forudsiger vedligeholdelsesbehov, før der sker fejl.

Case Study: Valg af partner for succes med høj variation og lav volumenproduktion

En underleverandør inden for medicinsk udstyr reducerede sekundære operationer med 53 % efter samarbejde med en leverandør specialiseret i hurtige opstillingsskift. Leverandøren implementerede nulpunkts palle-systemer og afholdt praktiske programmeringsklinikker på stedet for Y-aksen. Inden for seks måneder steg den årlige produktion med 320 dele uden ekstra arbejdskraft, hvilket resulterede i en forbedring af ROI på 19 %.

Ofte stillede spørgsmål

Hvad er de primære forskelle mellem CNC-drejebænke og CNC-drejeborde?

CNC-drejebænke adskiller sig fra CNC-drejeborde ved, at de kombinerer roterende bearbejdning med aktive værktøjsfunktioner, hvilket tillader fræsning, boring og gevindskæring. De understøtter bevægelser over flere akser og yderligere bearbejdningstrin i én maskinopstilling, hvilket giver øget funktionalitet sammenlignet med standard drejeborde.

Hvornår bør en producent vælge en vertikal CNC-drejebænk frem for en horisontal?

Vertikale CNC-drejebænke er mest velegnet til industrier som luft- og rumfart samt energi, som arbejder med store, tykke komponenter. De tilbyder stabilitet takket være gravitationsunderstøttet bearbejdning, hvilket er fordelagtigt ved høje drejningskræfter og opnåelse af høj præcision.

Hvordan påvirker maskinkonfigurationen bearbejdningshastighed og nøjagtighed?

Konfigurationen, såsom antallet af akser og tårnets kapacitet, påvirker direkte geometrisk kapacitet, automatiseringseffektivitet og bearbejdningshastighed. Nøjagtigheden af bearbejdningsprocesser afhænger af valg af den rigtige spindelkraft og drejningsmoment i overensstemmelse med materialeegenskaberne.

Hvad bør man overveje, når man vælger en leverandør af CNC-drejebænke?

Man bør overveje leverandørens branchekompetence, garanti vilkår, teknisk support respons tid og tilgængelige træningsprogrammer. Erfarne leverandører sikrer bedre opsætningseffektivitet og kan yde løsninger på reelle bearbejdningsproblemer.

Indholdsfortegnelse

- Forståelse af CNC-drejebænke: Typer, konfigurationer og kernefunktioner

-

Valg af CNC-drejebænkes funktioner i overensstemmelse med dine produktionskrav

- Vurdering af materialer, delstørrelser og tolerancede krav efter branche

- Præcision, overfladekvalitet og effektivitet i miljøer med høj nøjagtighed

- Live-værktøj og Y-akseintegration: Udvider mulighederne ud over drejning

- Eksempel fra virkeligheden: Reducering af sekundære operationer med multitaskingsmaskiner

- Valg af den rigtige CNC-dreje center leverandør: Support, service og træning

- Ofte stillede spørgsmål