Розуміння токарних центрів з ЧПК: типи, конфігурації та основні можливості

Що таке токарний центр з ЧПК? Ключові відмінності від токарного верстата з ЧПК

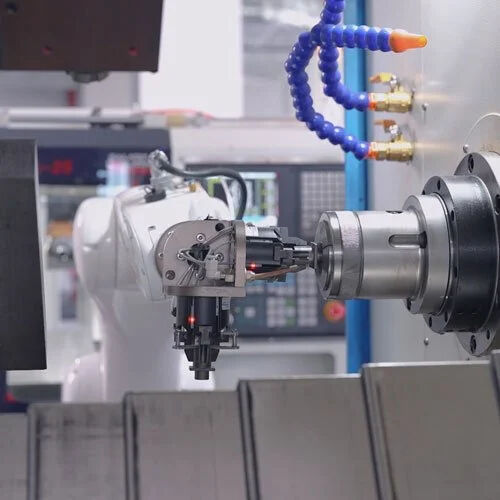

Центри ЧПУ є наступним кроком після звичайних токарних верстатів із ЧПК, оскільки вони поєднують обертальне різання з функціями живого інструменту. Ці верстати можуть також виконувати фрезерування, свердління та нарізання різьби — те, що стандартні токарні верстати просто не можуть виконувати. Основна відмінність полягає у принципі роботи. Обидва типи обертають заготовку проти різального інструменту, але токарні центри йдуть далі, дозволяючи багатовісні рухи та додаткові технологічні операції всередині одного налагодження. Це економить час на виробничих лініях, де найважливішою є ефективність.

| Функція | ЧПУ токарний верстат | ЧПУ токарний центр |

|---|---|---|

| Осі | 2-вісний (X,Z) | 3—5 осей + опція Y-осі |

| Інструменти | Стаціонарна башмакова головка | Живий інструмент, допоміжні шпінделя |

| Складність | Прості геометрії | Обробка багатьох поверхонь |

| Автоматизація | Ручне переміщення деталей | Готові до інтеграції з роботами |

Ця розширена функціональність скорочує зміни налагодження на 65% у середовищах високоваріативного виробництва порівняно з традиційними токарними верстатами.

Горизонтальні та вертикальні токарні центри: переваги та області застосування

Більшість цехів використовують горизонтальні токарні центри для приблизно 78% звичайних робіт з обробки, оскільки вони чудово впораються з відходами й добре працюють з автоматичними живильниками. Коли мова йде про вертикальні верстати, ситуація змінюється. Ці потужні машини найчастіше використовуються в авіаційній та енергетичній галузях, де обробляють великі, масивні деталі, такі як диски турбін. У цьому випадку сила тяжіння допомагає утримувати все стабільно, що має велике значення під час різання з високим крутним моментом. Деякі випробування показали, що це може підвищити продуктивність приблизно на 40%. Минулорічний звіт галузі виявив також цікавий факт: майже 92% виробників медичних імплантатів використовують саме вертикальні токарні центри для виготовлення надточних компонентів, які потребують концентричності на рівні мікронів.

Як конфігурація верстата впливає на швидкість обробки, точність і складність деталей

Кількість осей визначає геометричну можливість:

- 3-осьовий : Стандартне токарна та фрезерна обробка

- 4-осевий : Свердління з ексцентриком із використанням обертання осі C

- 5-вісний : Складні контури, такі як поверхні ортопедичних суглобів

Місткість барабана впливає на ефективність автоматизації: барабани на 12 позицій дозволяють виконувати 85% робіт з обробки латунних фітингів для автомобілів без ручного втручання. Потужність шпінделя (15–50 к.с.) та крутний момент мають відповідати властивостям матеріалу; невідповідні конфігурації збільшують знос інструменту на 300%, коли обробляється загартована сталь порівняно з алюмінієм.

Підбір характеристик токарного центра ЧПК під вимоги вашого виробництва

Оцінка типів матеріалів, розмірів деталей та вимог до допусків за галузями

Деталі, що використовуються в авіаційно-космічній галузі, повинні зберігати стабільність під час нагрівання, щоб витримувати надточні допуски близько 0,0005 дюйма, згідно з дослідженням NIST минулого року. Виробники автомобілів, як правило, роблять акцент на масовому виробництві алюмінієвих деталей, прагнучи досягти гладких поверхонь із середнім значенням шорсткості близько 32 мікродюйми. Щодо медичних пристроїв, компанії, що виготовляють маленькі імпланти розміром менше 2 міліметрів, зазвичай використовують спеціальні верстати, відомі як швейцарські токарні автомати, працюючи з матеріалами, що не шкодять тканинам організму. Потреби конкретних галузей у підсумку формують вимоги до типів шпінделів верстатів, які найкраще підходять для роботи. Візьмемо, наприклад, Inconel 718 — цей міцний метал потребує на 30–50 відсотків більшої потужності обертання у порівнянні зі звичайною сталью під час обробки.

Точність, якість поверхні та ефективність у середовищах високоточної обробки

Отримання точності на рівні субмікронів досягається, коли верстати використовують лінійні двигуни разом із гідростатичними напрямними. Згідно з дослідженням SME 2022 року, ці компоненти зменшують геометричні похибки приблизно на 62 відсотки порівняно зі старими системами кульових гвинтів. Щоб отримати дзеркально-гладкі поверхні, необхідні для деталей, таких як гідравлічні циліндри, найкраще підходять сервоприводи, здатні вирішувати рухи менше ніж 0,1 мікрона, у поєднанні з адаптивною технологією демпфування. Це поєднання дійсно допомагає утримувати вібрації під контролем і запобігає неприємним проблемам зі струшуванням інструменту. Також велике значення має застосування високотискового охолоджувача з тиском понад 1000 psi. Інструменти служать приблизно на 40% довше під час роботи зі загартованими сталевими матеріалами, а поверхні залишаються бездоганними навіть після тривалих виробничих циклів без перерв.

Обертальні інструменти та інтеграція осі Y: Розширення можливостей за межі токарної обробки

Верстати з 12-позиційними інструментальними головами з живим інструментом можуть виготовляти складні деталі, такі як розподільні валки, повністю за одну операцію, що скорочує час виробництва приблизно на 30%, а іноді й більше, а також зменшує помилки позиціонування майже вдвічі. Наявність осі Y дозволяє цим верстатам виконувати бічне фрезерування, свердління під кутом і обробку контурів, тому додаткові операції для виготовлення поперечних отворів чи шпонкових пазів не потрібні. Це особливо важливо для таких галузей, як нафтогазова, оскільки більшість корпусів клапанів потребують одночасної токарної та фрезерної обробки. Згідно з дослідженням Frost & Sullivan минулого року, приблизно чотири з п’яти корпусів клапанів потрапляють у цю категорію, де потрібні комбіновані процеси обробки.

Практичний приклад: скорочення додаткових операцій за допомогою багатофункціональних верстатів

Одній медичній компанії вдалося скоротити процес виробництва біопсійних голок із нержавіючої сталі з семи етапів до всього двох після впровадження багатофункціонального токарного центру, оснащеного контурною обробкою за віссю C та зручними протилежними шпінделями. Це дозволило економити приблизно 18,50 доларів США на кожній деталі та покращити концентричність на 0,002 дюйма, що має велике значення для відповідності суворим вимогам FDA щодо стерильності. Нова конфігурація передбачає потужний основний шпіндель потужністю 15 кВт і живі інструменти, які обертаються зі швидкістю 10 000 об/хв. Це забезпечує безперервну роботу та випуск понад 20 000 одиниць щомісяця з вражаючим показником першого проходу, що наближається до 99,98%. Такі рівні продуктивності стають все важливішими, оскільки виробники відчувають посилення тиску щодо підтримки якості при одночасному контролюванні витрат.

Вибір правильного постачальника токарних CNC-центрів: підтримка, обслуговування та навчання

Чому важливий досвід постачальника понад специфікації верстатів

Те, як працюють машини з часом, справді залежить від того, наскільки добре постачальник вміє отримувати від них максимальну продуктивність. Згідно з дослідженням SME минулого року, постачальники з більш ніж 15-річним досвідом скорочують кількість помилок при налаштуванні приблизно на 40 відсотків у порівнянні зі звичайними продавцями обладнання. Ці досвідчені фахівці знають усі тонкощі роботи в певних галузях. Наприклад, у авіакосмічній промисловості, де потрібні надточні допуски при обробці титанових деталей, або у виробництві медичних пристроїв, що вимагають певної якості поверхні. Першокласні постачальники фактично направляють інженерів для вирішення практичних проблем. Іноді матеріали поводяться не так, як очікувалося, або інструменти можуть зіткнутися під час роботи. Спеціалісти, що працюють з турбінами, знайшли способи заздалегідь налаштовувати режими обробки для матеріалу Inconel 718, що означає меншу кількість марних тестових запусків загалом. Їхній практичний досвід просто забезпечує більш плавне функціонування всього процесу на практиці.

Оцінка умов гарантії, термінів технічної підтримки та навчальних програм

Коли ви купуєте верстати, переконайтеся, що гарантія покриває такі важливі компоненти, як підшипники шпінделя та кульові гвинти, принаймні на три роки. Чому? Тому що простої можуть коштувати близько 480 доларів щогодини, згідно з останніми даними AMT за 2024 рік. Має значення також технічна підтримка. Підприємства, які співпрацюють із компаніями, здатними надати відеопідтримку протягом чотирьох годин, мають довший час роботи обладнання. Близько 87% із них повідомляють про покращення результатів саме таким чином. Обсяг навчання справді впливає на кінцевий результат. Оператори, які пройшли повну сертифікаційну програму тривалістю понад 80 годин, досягають яльності першого проходу близько 92%, тоді як ті, хто отримав лише базове навчання, досягають лише близько 68%. Розумні виробники мають шукати навчальні програми, розбиті на модулі, які охоплюють важливі сфери, такі як CAM-програмування, правильне синхронізування живих інструментів і розуміння того, як IoT-системи передбачають потребу в обслуговуванні до виникнення поломок.

Дослідження випадку: Вибір партнера для успішного виробництва з великою номенклатурою та малою кількістю

Підрядник медичних пристроїв скоротив вторинні операції на 53% після співпраці з постачальником, що спеціалізується на швидкій переналадці завдань. Постачальник внпровадив системи палет з нульовою точкою та провів навчальні майстер-класи з програмування осі Y на місці. Упродовж шести місяців річний випуск зріс на 320 деталей без додаткової робочої сили, що забезпечило покращення ROI на 19%.

ЧаП

Яка основна різниця між центрами з ЧПУ та токарними верстатами з ЧПУ?

Центри з ЧПУ відрізняються від токарних верстатів з ЧПУ тим, що поєднують обертальне різання з функціями живого інструменту, що дозволяє виконувати фрезерування, свердління та нарізання різьби. Вони підтримують рухи за кількома осями та додаткові технологічні операції в одному налагодженні, що забезпечує підвищену функціональність у порівнянні зі стандартними токарними верстатами.

Коли виробнику варто обрати вертикальний токарний центр з ЧПУ замість горизонтального?

Вертикальні фрезерні центри з ЧПК найбільш придатні для галузей, таких як авіаційно-космічна та енергетична, де використовуються великі, товсті деталі. Вони забезпечують стабільність завдяки різанню, що підтримується силою тяжіння, що є перевагою при роботі з високим крутним моментом і досягненні високої точності.

Як конфігурація верстата впливає на швидкість і точність обробки?

Конфігурація, наприклад кількість осей і місткість башти, безпосередньо впливає на геометричні можливості, ефективність автоматизації та швидкість обробки. Точність процесів обробки залежить від правильного вибору потужності шпінделя та крутного моменту з урахуванням властивостей матеріалу.

Що слід враховувати при виборі постачальника токарних центрів з ЧПК?

Слід враховувати досвід постачальника в галузі, умови гарантії, час реагування технічної підтримки та наявні навчальні програми. Досвідчені постачальники забезпечують кращу ефективність налаштування й можуть пропонувати рішення реальних проблем обробки.

Зміст

- Розуміння токарних центрів з ЧПК: типи, конфігурації та основні можливості

-

Підбір характеристик токарного центра ЧПК під вимоги вашого виробництва

- Оцінка типів матеріалів, розмірів деталей та вимог до допусків за галузями

- Точність, якість поверхні та ефективність у середовищах високоточної обробки

- Обертальні інструменти та інтеграція осі Y: Розширення можливостей за межі токарної обробки

- Практичний приклад: скорочення додаткових операцій за допомогою багатофункціональних верстатів

- Вибір правильного постачальника токарних CNC-центрів: підтримка, обслуговування та навчання

- ЧаП