A CNC esztergagépek megértése: típusok, kialakítások és alapvető képességek

Mi az a CNC esztergagép? Fő különbségek a CNC esztergától

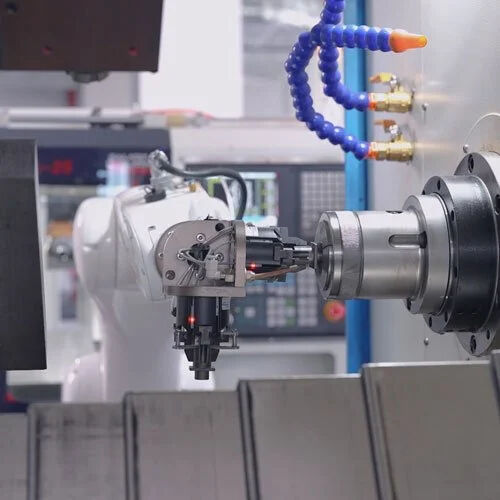

A CNC esztergaközpontok fejlettebb változatát jelentik a hagyományos CNC esztergáknak, mivel a forgó vágási folyamathoz élő szerszámozási lehetőséget is kombinálnak. Ezek a gépek valójában marási, fúrási és menetkészítési műveleteket is végezhetnek – olyan feladatokat, amelyeket a szabványos esztergák nem tudnak elvégezni. A legfőbb különbség a működésükben rejlik. Mindkét típus a munkadarabot forgatja a vágószerszámokkal szemben, az esztergaközpontok azonban továbbmennek ezen, lehetővé téve több tengely mozgását, valamint további megmunkálási lépéseket – mindezt egyetlen gépbeállításon belül. Ez időt takarít meg a gyártósorokon, ahol a hatékonyság a legfontosabb.

| Funkció | Cnc eszterga | CNC esztergaközpont |

|---|---|---|

| Axis | 2-tengelyes (X, Z) | 3–5 tengely + Y-tengely opció |

| Szerszámozás | Fix torony | Élő szerszámok, segédorsók |

| Bonyolultság | Egyszerű geometriák | Többfelületű megmunkálás |

| Automatizálás | Kézi alkatrész-kezelés | Robotizált integrációra alkalmas |

Ez a bővített funkcionalitás 65%-kal csökkenti a beállítási változtatások számát vegyes termelési környezetekben a hagyományos esztergákhoz képest.

Vízszintes és függőleges CNC esztergák: Erősségek és alkalmazási területek

A legtöbb műhely a szabványos megmunkálási feladatok körülbelül 78%-ában vízszintes esztergákat használ, mivel ezek kiválóan kezelik a forgácsot, és jól működnek az automatikus rudetáplálókkal. A helyzet azonban megváltozik, ha függőleges gépekről van szó. Ezek a gépek elsősorban a légi- és energiaszektorban találtak otthonra, ahol nagy, vastag alkatrészeket, például turbinalemezeket dolgoznak fel. Itt a gravitáció segít stabilan tartani a munkadarabot, ami különösen fontos nagy nyomatékkal történő megmunkálásnál. Egyes tesztek azt mutatták, hogy ez akár 40%-os teljesítményjavulást is eredményezhet. Egy tavalyi iparági jelentés érdekes adatot is közölt: a gyógyászati implantátumok gyártóinak majdnem 92%-a éppen függőleges esztergákat használ az olyan rendkívül pontos alkatrészek előállításához, amelyek mikronszintű koncentricitást igényelnek.

A gép konfigurációjának hatása a megmunkálási sebességre, pontosságra és az alkatrész bonyolultságára

A tengelyek száma meghatározza a geometriai lehetőségeket:

- 3 tengelyes : Szabványos esztergálás és marás

- 4-tengelyes : Középpont eltolási fúrás C-tengely forgatással

- 5-Tengely : Összetett kontúrok, például ortopéd ízületi felületek

A toronykapacitás befolyásolja az automatizálási hatékonyságot: 12 állomásos tornyokkal az autóipari rézcsatlakozó gyártási feladatok 85%-a végezhető el kézi beavatkozás nélkül. Az orsó teljesítménye (15–50 LE) és nyomatéka illeszkednie kell az anyagjellemzőkhöz; nem megfelelő konfiguráció esetén a szerszámkopás 300%-kal növekszik keményített acél megmunkálása során összehasonlítva az alumíniuméval.

CNC esztergák funkcióinak összeegyeztetése a termelési igényekkel

Anyagtípusok, alkatrész méretek és tűrésigények értékelése iparáganként

A légiközlekedési alkalmazásokban használt alkatrészeknek hő hatására is stabilaknak kell maradniuk, hogy megtarthassák a körülbelül 0,0005 hüvelyknyi extrém szűk tűréshatárokat, ahogyan azt az elmúlt év NIST-jelentése is közölte. Az autógyártók általában arra koncentrálnak, hogy egyszerre nagy mennyiségű alumínium alkatrészt gyártsanak, miközben 32 mikrohüvelykes felületi érdesség átlagának simaságát célozzák meg. Orvosi eszközök esetében a 2 milliméternél kisebb méretű implantátumokat gyártó vállalatok általában speciális, svájci típusú esztergákat használnak, amelyek olyan anyagokkal dolgoznak, melyek nem károsítják a szöveteket. A gyakorlatban az dönti el, hogy melyik gépi orsók felelnek meg leginkább, hogy mire is van szükség az iparágakban. Vegyük például az Inconel 718-at, ez a kemény fém 30–50 százalékkal több forgási teljesítményt igényel a megmunkálás során, mint a hagyományos acél.

Pontosság, felületi minőség és hatékonyság magas pontosságú megmunkálási környezetekben

A mikrométernél finomabb pontosság akkor érhető el, amikor a gépek lineáris motoros hajtásokat használnak hidrosztatikus vezetőpályákkal együtt. Ezek az alkatrészek körülbelül 62 százalékkal csökkentik a geometriai hibákat a korábbi golyóscsavarszerkezetekhez képest, ezt igazolta a SME 2022-es kutatása. Amikor olyan tükörsima felületeket kell előállítani, mint például hidraulikus hengereknél, a legjobb eredményt az alább 0,1 mikronos mozgásfelbontással rendelkező szervók és az adaptív csillapítási technológia kombinációja nyújtja. Ez a párosítás hatékonyan csökkenti a rezgéseket, és megakadályozza a kellemetlen szerszámdübörgést. Nagy jelentőségű továbbá a több mint 1000 psi nyomású nagynyomású hűtőfolyadék alkalmazása is. Ezzel a módszerrel a szerszámok körülbelül 40 százalékkal tovább tartanak keményített acélok megmunkálásánál, és a felületek hibátlanok maradnak akár hosszabb megszakításmentes termelési folyamatok után is.

Forgó szerszámozás és Y-tengely integráció: A kapacitás kiterjesztése a forgácsoláson túlra

A 12 állomásos élőszerszám-toronnyal rendelkező gépek képesek összetett alkatrészek, például hajtótengelyek gyártására egyetlen műveletben, ami körülbelül 30%-kal, esetleg még többel csökkenti a gyártási időt, és körülbelül felére csökkenti a pozicionálási hibákat. Az Y tengely funkció lehetővé teszi ezeknek a gépeknek, hogy oldalfreeszelést, szögben történő fúrást és kontúrkialakítást is végezzenek, így nincs szükség további lépésekre keresztfúrások vagy reteszkulcsok készítésekor. Ez különösen fontos az olaj- és földgáziparban, mivel a szeleptestek többségét egyszerre kell megmunkálni forgácsolással és freeszeléssel. A tavalyi Frost & Sullivan kutatás szerint a szeleptestek körülbelül négyötöde ebbe a kategóriába tartozik, és ilyen kombinált megmunkálási eljárásokra van szükségük.

Gyakorlati példa: Másodlagos műveletek csökkentése többfeladatú gépekkel

Egy orvostechnikai cégnek sikerült lefaragnia a rozsdamentes acél biopsziás tűk gyártási folyamatát hét lépésről mindössze kettőre, miután bevezetett egy többfeladatú esztergaközpontot C-tengelyes kontúrozással és azokkal a praktikus szemben álló orsókkal. A váltás körülbelül 18,50 USD megtakarítást eredményezett alkatronként, és körkörösség mérési értéket javított kb. 0,002 hüvelykkel, ami minden különbséget jelent, amikor a szigorú FDA sterilitási előírásoknak kell megfelelni. Az új rendszer egy erős 15 kW-os főorsóból és 10 000 fordulat/perc sebességgel forgó élőszerszámokból áll. Ez lehetővé teszi a folyamatos üzemeltetést, havonta több mint 20 000 egység előállítását, kiváló, közel 99,98%-os első átmeneti arány mellett. Ilyen teljesítményszintekre egyre nagyobb szükség van, ahogy a gyártók növekvő nyomás alá kerülnek a minőség fenntartása mellett a költségek ellenőrzése terén.

A megfelelő CNC-esztergaközpont-szolgáltató kiválasztása: támogatás, szerviz és képzés

Miért fontosabb a gyártói szakértelem a gépi specifikációknál

Az gépek teljesítménye idővel nagyban függ attól, mennyire jó a beszállító abban, hogy a lehető legtöbbet kihozza belőlük. A 15 évnél hosszabb ideje működő beszállítók körülbelül 40 százalékkal csökkentik a beállítási hibákat az átlagos felszerelésértékesítőkhöz képest, ezt igazolta egy tavalyi KKV-kutatás. Ezek a tapasztalt szakemberek ismerik iparáganként az összes trükköt. Vegyük például az űrtechnológiát, ahol extrém pontosságot igényelnek a titán alkatrészeknél, vagy az orvosi eszközöket, amelyekhez meghatározott felületminőség szükséges. A legjobb beszállítók ténylegesen mérnököket küldenek, akik segítenek megoldani a mindennapi problémákat. Néha az anyagok másképp viselkednek, mint várták, vagy az eszközök ütközhetnek működés közben. A turbinákon dolgozó szakértők kitalálták, hogyan állítsák be előre a vágási paramétereket az Inconel 718-hoz, így jelentősen csökkentve a felesleges tesztfuttatások számát. A gyakorlati tapasztalatuk egyszerűen simábbá teszi az egész folyamatot.

Garanciális feltételek, műszaki támogatás reakcióideje és képzési programok értékelése

Amikor gépgépeket vásárol, ügyeljen arra, hogy a garancia legalább három évig lefedje az alapvető alkatrészeket, mint például a tengelycsapágyakat és golyóscsapágyakat. Miért? Mert a leállás óránként körülbelül 480 dollárba kerülhet az AMT 2024-es legfrissebb adatai szerint. A technikai támogatás is fontos. Azok a műhelyek, amelyek olyan vállalatokkal dolgoznak együtt, amelyek négy órán belül videós segítséget tudnak nyújtani, hosszabb ideig képesek üzemeltetni gépeiket. Körülbelül 87%-uk valójában jobb eredményekről számol be ezen az úton. A képzés mértéke valós különbséget jelent az eredményekben. Azok az operátorok, akik több mint 80 órás teljes képzési programon vesznek részt, általában körülbelül 92%-os első menetbeli minőséget érnek el, míg azok, akik csak alapképzésben részesültek, körülbelül 68%-ot érnek el. Az okos gyártóknak olyan képzési lehetőségeket kell keresniük, amelyek modulokra bontva fedik le a fontos területeket, mint például a CAM-programozás, az élőszerszámok megfelelő szinkronizálása, valamint annak megértése, hogyan jósolják meg az IoT-rendszerek a karbantartás szükségességét a meghibásodások előtt.

Esettanulmány: Partner kiválasztása nagy választékú, alacsony volumenű gyártás sikeréhez

Egy orvosi eszközökkel foglalkozó vállalkozó a másodlagos műveleteket 53%-kal csökkentette, miután egy olyan beszállítóval kezdett együttműködni, amely gyors átállásokban szakértő. A szállító bevezette a nulla pontú palettarendszereket, és helyszíni Y-tengely programozási tanfolyamokat tartott. Hat hónapon belül az éves termelés 320 darabbal nőtt további munkaerő-felhasználás nélkül, így a megtérülés (ROI) 19%-kal javult.

GYIK

Mik a fő különbségek a CNC esztergagépek és a CNC forgásközpontok között?

A CNC forgásközpontok abban különböznek a CNC esztergáktól, hogy a forgó vágáshoz élő szerszámozási funkciókat is kombinálnak, lehetővé téve a marást, fúrást és menetesztergálást. Több tengelyes mozgásokat támogatnak, valamint további feldolgozási lépéseket tesznek lehetővé egyetlen gépi beállításon belül, így bővebb funkcionalitást nyújtanak a szabványos esztergákhoz képest.

Mikor érdemes egy gyártónak függőleges CNC forgásközpontot választania vízszintes helyett?

A függőleges CNC esztergák különösen alkalmasak olyan iparágakban, mint a repülési és űripar, valamint az energiaipar, ahol nagy, vastag alkatrészekkel dolgoznak. A gravitáció által segített forgácsolásnak köszönhetően stabilitást nyújtanak, ami előnyös magas nyomatéki erők mellett is, és magas pontosság elérését teszi lehetővé.

Hogyan befolyásolja a gép konfigurációja a megmunkálási sebességet és pontosságot?

A konfiguráció, például a tengelyek száma és a torony kapacitása közvetlen hatással van a geometriai képességekre, az automatizálási hatékonyságra és a megmunkálási sebességre. A megmunkálási pontosság a megfelelő orsóteljesítmény és nyomaték kiválasztásától függ anyagjellemzők alapján.

Milyen szempontokat kell figyelembe venni CNC esztergaközpont-szállító kiválasztásakor?

Figyelembe kell venni a beszállító iparági szakértelmét, a garanciális feltételeket, a műszaki támogatás reakcióidejét, valamint az elérhető képzési programokat. A tapasztaltabb beszállítók hatékonyabb beállítást biztosítanak, és megoldásokat kínálhatnak mindennapi megmunkálási problémákra.

Tartalomjegyzék

- A CNC esztergagépek megértése: típusok, kialakítások és alapvető képességek

-

CNC esztergák funkcióinak összeegyeztetése a termelési igényekkel

- Anyagtípusok, alkatrész méretek és tűrésigények értékelése iparáganként

- Pontosság, felületi minőség és hatékonyság magas pontosságú megmunkálási környezetekben

- Forgó szerszámozás és Y-tengely integráció: A kapacitás kiterjesztése a forgácsoláson túlra

- Gyakorlati példa: Másodlagos műveletek csökkentése többfeladatú gépekkel

- A megfelelő CNC-esztergaközpont-szolgáltató kiválasztása: támogatás, szerviz és képzés

-

GYIK

- Mik a fő különbségek a CNC esztergagépek és a CNC forgásközpontok között?

- Mikor érdemes egy gyártónak függőleges CNC forgásközpontot választania vízszintes helyett?

- Hogyan befolyásolja a gép konfigurációja a megmunkálási sebességet és pontosságot?

- Milyen szempontokat kell figyelembe venni CNC esztergaközpont-szállító kiválasztásakor?