Grundlagen von CNC-Drehzentren: Typen, Konfigurationen und zentrale Fähigkeiten

Was ist ein CNC-Drehzentrum? Wichtige Unterschiede zur CNC-Drehmaschine

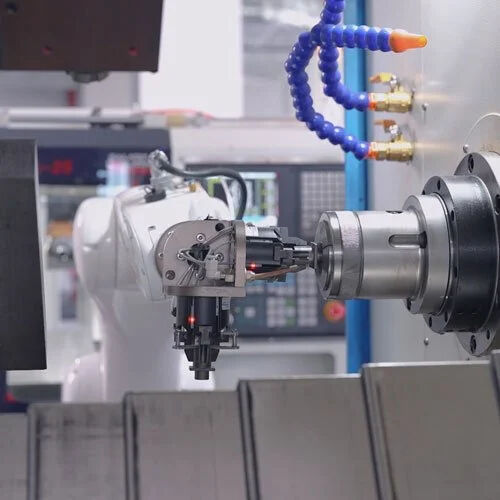

CNC-Drehzentren stellen eine Weiterentwicklung gegenüber herkömmlichen CNC-Drehmaschinen dar, da sie rotationelle Bearbeitung mit angetriebenen Werkzeugen kombinieren. Diese Maschinen können zusätzlich Fräsen, Bohren und Gewindeschneiden – Aufgaben, die Standarddrehmaschinen einfach nicht bewältigen können. Der Hauptunterschied liegt in der Funktionsweise. Beide Typen drehen das Werkstück gegen Schneidwerkzeuge, aber Drehzentren gehen weiter, indem sie mehrachsige Bewegungen und zusätzliche Bearbeitungsschritte innerhalb einer einzigen Maschinenaufstellung ermöglichen. Dies spart Zeit in Produktionslinien, bei denen Effizienz am wichtigsten ist.

| Funktion | CNC-Drehmaschine | CNC-Drehzentrum |

|---|---|---|

| Achsen | 2-Achs (X,Z) | 3—5 Achsen + Y-Achsen-Option |

| Werkzeug | Feste Revolverplattform | Angetriebene Werkzeuge, Nebenspindel |

| Komplexität | Einfache Geometrien | Mehrflächen-Bearbeitung |

| Automatisierung | Manuelle Teilehandhabung | Bereit für Roboterintegration |

Diese erweiterte Funktionalität reduziert Rüstzeiten in Fertigungen mit hohem Variantenaufkommen um 65 % im Vergleich zu konventionellen Drehmaschinen.

Horizontale vs. vertikale CNC-Drehzentren: Stärken und Anwendungsfälle

Die meisten Werkstätten setzen bei etwa 78 % ihrer regulären Bearbeitungsaufgaben auf horizontale Drehzentren, da diese die Spanabfuhr hervorragend beherrschen und sich ideal mit automatischen Stangenmagazinen kombinieren lassen. Bei vertikalen Maschinen sieht die Lage jedoch anders aus. Diese Geräte finden vor allem in der Luft- und Raumfahrt sowie in der Energiewirtschaft Verwendung, wo sie große, dicke Bauteile wie Turbinenscheiben bearbeiten. Hier sorgt die Schwerkraft dafür, dass die Werkstücke stabil gehalten werden, was besonders bei hochtouriger Bearbeitung mit hohen Drehmomenten einen entscheidenden Unterschied macht. Einige Tests zeigten, dass dies die Leistung um rund 40 % steigern kann. Ein kürzlich erschienener Branchenbericht aus dem vergangenen Jahr kam zudem zu einem interessanten Ergebnis: Nahezu 92 % der Hersteller von medizinischen Implantaten verwenden speziell vertikale Drehzentren, um äußerst präzise Komponenten herzustellen, die eine Konzentrizität auf Mikrometerebene erfordern.

Wie die Maschinenkonfiguration Geschwindigkeit, Genauigkeit und Komplexität der Bauteile beeinflusst

Die Anzahl der Achsen bestimmt die geometrische Leistungsfähigkeit:

- 3-achsig : Standard-Dreh- und Fräsbearbeitung

- 4 Achsen : Exzentrisches Bohren mit C-Achsen-Drehung

- 5-Achsen : Komplexe Konturen wie orthopädische Gelenkflächen

Die Revolverkapazität beeinflusst die Automatisierungseffizienz. 12-Stationen-Revolver ermöglichen den Abschluss von 85 % der Dreharbeiten für Messingarmaturen im Automotive-Bereich ohne manuelle Eingriffe. Die Spindelleistung (15–50 PS) und das Drehmoment müssen an die Materialeigenschaften angepasst sein; falsch dimensionierte Konfigurationen erhöhen den Werkzeugverschleiß bei gehärtetem Stahl im Vergleich zu Aluminium um 300 %.

Anpassung der Eigenschaften von CNC-Drehzentren an Ihre Produktionsanforderungen

Bewertung von Materialtypen, Bauteilgrößen und Toleranzanforderungen nach Industriezweigen

Teile, die in der Luft- und Raumfahrt eingesetzt werden, müssen bei Erwärmung formstabil bleiben, damit sie extrem enge Toleranzen von etwa 0,0005 Zoll einhalten können, wie aus der Forschung des NIST aus dem vergangenen Jahr hervorgeht. Automobilhersteller konzentrieren sich in der Regel darauf, große Mengen an Aluminiumteilen gleichzeitig herzustellen und dabei eine glatte Oberfläche mit einem mittleren Rauhigkeitswert von etwa 32 Mikrozoll anzustreben. Bei medizinischen Geräten setzen Unternehmen, die winzige Implantate unter 2 Millimeter herstellen, gewöhnlich auf spezielle Maschinen, sogenannte Schleiflagerdrehmaschinen, die mit körperverträglichen Materialien arbeiten. Die tatsächlichen Anforderungen der Branchen bestimmen letztendlich, welche Art von Maschinenspindeln am besten geeignet ist. Nehmen wir beispielsweise Inconel 718: Dieses widerstandsfähige Metall benötigt beim Bearbeitungsprozess zwischen 30 und 50 Prozent mehr Drehleistung im Vergleich zu normalem Stahl.

Präzision, Oberflächenqualität und Effizienz in Umgebungen mit hochgenauer Fertigung

Die Erzielung von submikrongenauer Präzision erfolgt, wenn Maschinen Linearmotorantriebe in Kombination mit hydrostatischen Führungen verwenden. Diese Komponenten reduzieren geometrische Fehler um etwa 62 Prozent im Vergleich zu älteren Kugelgewindetriebssystemen, wie eine Studie von SME aus dem Jahr 2022 zeigt. Bei der Herstellung spiegelglatter Oberflächen, wie sie beispielsweise bei Hydraulikzylindern benötigt werden, erzielen Servos, die Bewegungen unter 0,1 Mikrometer auflösen können, zusammen mit adaptiver Dämpfungstechnologie die besten Ergebnisse. Diese Kombination hilft effektiv dabei, Vibrationen zu minimieren und lästige Werkzeugbrummprobleme zu vermeiden. Auch der Einsatz von Hochdruckkühlschmierstoff mit über 1.000 psi macht einen großen Unterschied. Werkzeuge halten etwa 40 Prozent länger, wenn mit gehärteten Stahlmaterialien gearbeitet wird, und die Oberflächen bleiben auch nach langen Produktionsläufen ohne Unterbrechung makellos.

Live-Werkzeug und Y-Achsen-Integration: Erweiterung der Fähigkeiten jenseits der Drehbearbeitung

Maschinen mit 12-Stationen-Werkzeugrevolvern können tatsächlich komplexe Bauteile wie Nockenwellen vollständig in einem Durchgang herstellen, wodurch sich die Produktionszeit signifikant um etwa 30 % oder sogar mehr verkürzt und Positionierfehler um etwa die Hälfte reduziert werden. Die Y-Achsen-Funktion ermöglicht es diesen Maschinen, Aufgaben wie seitliches Fräsen, schräges Bohren und Konturformen durchzuführen, sodass zusätzliche Arbeitsschritte bei der Herstellung von Querbohrungen oder Keilnuten entfallen. Dies ist besonders für Branchen wie Öl und Gas von Bedeutung, da die meisten Ventilgehäuse sowohl Dreh- als auch Fräsarbeiten erfordern. Laut einer Studie von Frost & Sullivan aus dem vergangenen Jahr fallen ungefähr vier von fünf Ventilgehäusen in diese Kategorie, bei denen kombinierte Bearbeitungsprozesse notwendig sind.

Praxisbeispiel: Reduzierung von Nachbearbeitungsschritten durch Mehrfunktionsmaschinen

Ein Medizintechnikunternehmen hat es geschafft, seinen Produktionsprozess für Biopsienadeln aus Edelstahl nach der Einführung eines Mehrfach-Bearbeitungsdrehcenters mit C-Achsen-Konturierung und den praktischen gegenüberliegenden Spindeln von sieben auf nur zwei Schritte zu reduzieren. Der Wechsel sparte etwa 18,50 USD pro Bauteil ein und verbesserte die Konzentrizitätsmesswerte um rund 0,002 Zoll, was einen entscheidenden Unterschied macht, wenn es darum geht, die strengen FDA-Normen für Sterilität einzuhalten. Die neue Anlage verfügt über eine leistungsstarke Hauptspindel mit 15 kW sowie angetriebene Werkzeuge, die mit 10.000 U/min laufen. Dadurch ist ein kontinuierlicher Betrieb möglich, der monatlich deutlich über 20.000 Einheiten produziert, bei einer beeindruckenden Erstbegehungsnahme von nahezu 99,98 %. Solche Leistungsniveaus gewinnen zunehmend an Bedeutung, da Hersteller unter wachsendem Druck stehen, die Qualität aufrechtzuerhalten und gleichzeitig die Kosten im Griff zu behalten.

Auswahl des richtigen CNC-Drehzentrum-Anbieters: Support, Service und Schulung

Warum die Expertise des Anbieters über die Maschinenspezifikationen hinaus wichtig ist

Die Leistungsfähigkeit von Maschinen im Laufe der Zeit hängt stark davon ab, wie gut der Anbieter ist, das Beste aus ihnen herauszuholen. Laut einer Studie von SME aus dem vergangenen Jahr reduzieren Anbieter mit mehr als 15 Jahren Erfahrung Einrichtefehler um etwa 40 Prozent im Vergleich zu durchschnittlichen Ausrüster. Diese erfahrenen Unternehmen kennen alle Tricks des Fachs für bestimmte Branchen. In der Luft- und Raumfahrt beispielsweise arbeiten sie mit extrem engen Toleranzen bei Titanbauteilen, oder bei medizinischen Geräten, die bestimmte Oberflächenqualitäten erfordern. Erstklassige Anbieter entsenden tatsächlich Ingenieure, um bei der Lösung praktischer Probleme zu helfen. Manchmal verhalten sich Materialien anders als erwartet, oder Werkzeuge könnten während des Betriebs kollidieren. Spezialisten, die mit Turbinen arbeiten, haben Wege entwickelt, Schneidparameter für Inconel 718 bereits im Voraus festzulegen, wodurch insgesamt weniger Testläufe vergeudet werden. Ihre praktische Erfahrung sorgt einfach dafür, dass alles reibungsloser im Einsatz funktioniert.

Bewertung der Garantiebedingungen, Reaktionszeit des technischen Supports und Schulungsprogramme

Beim Kauf von Werkzeugmaschinen sollten Sie sicherstellen, dass die Garantie mindestens drei Jahre lang wesentliche Teile wie Spindellager und Kugelgewindetriebe abdeckt. Warum? Weil Stillstandszeiten laut den neuesten Zahlen des AMT aus dem Jahr 2024 pro Stunde etwa 480 US-Dollar kosten können. Auch der technische Support spielt eine wichtige Rolle. Betriebe, die mit Unternehmen zusammenarbeiten, die innerhalb von vier Stunden Video-Unterstützung anbieten, erzielen eine längere Maschinennutzung. Etwa 87 % dieser Betriebe berichten tatsächlich über bessere Ergebnisse auf diesem Weg. Die Menge an Schulungen macht einen echten Unterschied beim Gesamtergebnis. Bediener, die umfassende Zertifizierungsprogramme mit einer Dauer von über 80 Stunden durchlaufen, erreichen in der Regel Erstversuch-Ausschussquoten von etwa 92 %, während Personen mit nur grundlegender Schulung lediglich etwa 68 % erreichen. Intelligente Hersteller sollten nach Schulungsangeboten suchen, die in Module unterteilt sind und wichtige Bereiche wie CAM-Programmierung, die korrekte Synchronisation von Echtzeitwerkzeugen sowie das Verständnis dafür abdecken, wie IoT-Systeme voraussagen, wann Wartung erforderlich ist, bevor es zu Ausfällen kommt.

Fallstudie: Die Wahl eines Partners für den Erfolg bei der Fertigung mit hoher Variantenvielfalt und geringen Stückzahlen

Ein Auftragnehmer für medizinische Geräte reduzierte Nebenoperationen um 53 %, nachdem er sich mit einem Lieferanten zusammenschloss, der auf schnelle Rüstwechsel spezialisiert ist. Der Anbieter implementierte Nullpunkt-Palettensysteme und führte vor Ort Y-Achsen-Programmierkurse durch. Innerhalb von sechs Monaten stieg die jährliche Produktionsmenge um 320 Teile ohne zusätzliche Arbeitskraft, was eine Verbesserung der ROI um 19 % brachte.

FAQ

Was sind die Hauptunterschiede zwischen CNC-Drehzentren und CNC-Drehmaschinen?

CNC-Drehzentren unterscheiden sich von CNC-Drehmaschinen dadurch, dass sie rotationale Bearbeitung mit angetriebenen Werkzeugen kombinieren, wodurch Fräsen, Bohren und Gewindeschneiden möglich sind. Sie unterstützen mehrachsige Bewegungen und zusätzliche Bearbeitungsschritte innerhalb einer einzigen Maschinenaufstellung, was im Vergleich zu Standarddrehmaschinen eine verbesserte Funktionalität ermöglicht.

Wann sollte ein Hersteller ein vertikales CNC-Drehzentrum statt eines horizontalen wählen?

Vertikale CNC-Drehzentren eignen sich am besten für Branchen wie Luft- und Raumfahrt und Energie, die mit großen, dicken Bauteilen arbeiten. Sie bieten aufgrund des schwerkraftunterstützten Schneidens Stabilität, was vorteilhaft ist, wenn mit hohen Drehmomentkräften gearbeitet wird und hohe Präzision erreicht werden soll.

Wie beeinflusst die Maschinenkonfiguration die Bearbeitungsgeschwindigkeit und -genauigkeit?

Die Konfiguration, wie beispielsweise die Anzahl der Achsen und die Revolverkapazität, beeinflusst direkt die geometrische Leistungsfähigkeit, die Automatisierungseffizienz und die Bearbeitungsgeschwindigkeit. Die Präzision von Bearbeitungsprozessen hängt von der richtigen Auswahl der Spindelleistung und des Drehmoments entsprechend den Materialeigenschaften ab.

Was sollte bei der Auswahl eines Anbieters für CNC-Drehzentren berücksichtigt werden?

Man sollte die Branchenerfahrung des Anbieters, die Garantiebedingungen, die Reaktionszeit des technischen Supports und die verfügbaren Schulungsprogramme berücksichtigen. Erfahrene Anbieter ermöglichen eine bessere Einrichteffizienz und können Lösungen für reale Bearbeitungsprobleme anbieten.

Inhaltsverzeichnis

- Grundlagen von CNC-Drehzentren: Typen, Konfigurationen und zentrale Fähigkeiten

-

Anpassung der Eigenschaften von CNC-Drehzentren an Ihre Produktionsanforderungen

- Bewertung von Materialtypen, Bauteilgrößen und Toleranzanforderungen nach Industriezweigen

- Präzision, Oberflächenqualität und Effizienz in Umgebungen mit hochgenauer Fertigung

- Live-Werkzeug und Y-Achsen-Integration: Erweiterung der Fähigkeiten jenseits der Drehbearbeitung

- Praxisbeispiel: Reduzierung von Nachbearbeitungsschritten durch Mehrfunktionsmaschinen

-

Auswahl des richtigen CNC-Drehzentrum-Anbieters: Support, Service und Schulung

- Warum die Expertise des Anbieters über die Maschinenspezifikationen hinaus wichtig ist

- Bewertung der Garantiebedingungen, Reaktionszeit des technischen Supports und Schulungsprogramme

- Fallstudie: Die Wahl eines Partners für den Erfolg bei der Fertigung mit hoher Variantenvielfalt und geringen Stückzahlen

-

FAQ

- Was sind die Hauptunterschiede zwischen CNC-Drehzentren und CNC-Drehmaschinen?

- Wann sollte ein Hersteller ein vertikales CNC-Drehzentrum statt eines horizontalen wählen?

- Wie beeinflusst die Maschinenkonfiguration die Bearbeitungsgeschwindigkeit und -genauigkeit?

- Was sollte bei der Auswahl eines Anbieters für CNC-Drehzentren berücksichtigt werden?