ทำความเข้าใจเครื่องกลึง CNC: ประเภท การจัดวาง และความสามารถหลัก

เครื่องกลึง CNC คืออะไร? ความแตกต่างสำคัญจากเครื่องกลึง CNC

ศูนย์กลึง CNC ถือว่าเป็นขั้นตอนการพัฒนาต่อจากเครื่องกลึง CNC ทั่วไป เพราะสามารถรวมการตัดด้วยการหมุนกับคุณสมบัติของอุปกรณ์ตัดแบบทำงานได้ (live tooling) เครื่องจักรเหล่านี้สามารถทำการกัด ขุดรู และไสเกลียวได้อีกด้วย ซึ่งเป็นสิ่งที่เครื่องกลึงทั่วไปทำไม่ได้ ความแตกต่างหลักอยู่ที่วิธีการทำงาน ทั้งสองประเภทจะหมุนชิ้นงานเทียบกับเครื่องมือตัด แต่ศูนย์กลึงสามารถทำได้มากกว่า โดยอนุญาตให้เคลื่อนที่ในหลายแนวแกนและดำเนินขั้นตอนการประมวลผลเพิ่มเติมได้ ภายในการตั้งค่าเครื่องเดียว สิ่งนี้ช่วยประหยัดเวลาในสายการผลิตที่ประสิทธิภาพมีความสำคัญที่สุด

| คุณลักษณะ | เครื่องกลึง CNC | ศูนย์กลึง CNC |

|---|---|---|

| มือ | 2 แกน (X,Z) | 3—5 แกน + ตัวเลือกแกน Y |

| เครื่องมือ | หัวจับเครื่องมือแบบคงที่ | อุปกรณ์ตัดแบบทำงานได้ (Live tools), แกนหมุนเสริม (sub-spindles) |

| ความซับซ้อน | เรขาคณิตแบบง่าย | การกลึงผิวหลายด้าน |

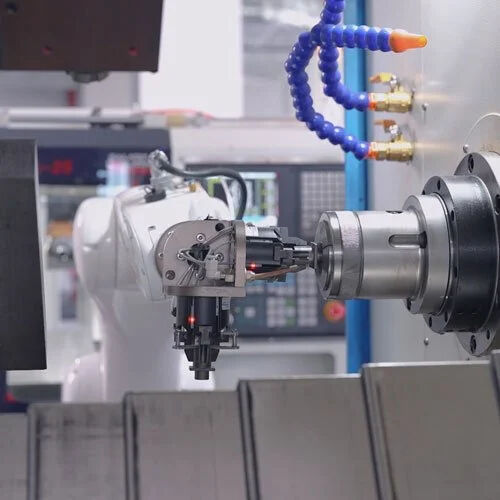

| อัตโนมัติ | การจัดการชิ้นงานด้วยมือ | พร้อมสำหรับการเชื่อมต่อกับหุ่นยนต์ |

ฟังก์ชันการทำงานที่ขยายออกมานี้ ช่วยลดการเปลี่ยนแปลงการตั้งค่าลง 65% ในสภาพแวดล้อมการผลิตที่หลากหลายเมื่อเทียบกับเครื่องกลึงแบบเดิม

เครื่องกลึงแนวนอนเทียบกับแนวตั้ง: จุดเด่นและกรณีการใช้งาน

ร้านชอปส่วนใหญ่พึ่งพาเครื่องกลึงแนวนอนสำหรับงานกลึงทั่วไปประมาณ 78% เพราะสามารถจัดการกับเศษโลหะได้ดีมาก และทำงานร่วมกับเครื่องป้อนแท่งอัตโนมัติได้อย่างยอดเยี่ยม อย่างไรก็ตาม เมื่อมองไปที่เครื่องจักรแบบแนวตั้ง สถานการณ์จะเปลี่ยนไป เครื่องเหล่านี้มักถูกใช้ในอุตสาหกรรมการบินและพลังงาน โดยเฉพาะในการประมวลผลชิ้นส่วนขนาดใหญ่และหนา เช่น จานเทอร์ไบน์ แรงโน้มถ่วงช่วยยึดชิ้นงานให้อยู่กับที่ ซึ่งทำให้แตกต่างอย่างมากเมื่อต้องตัดด้วยแรงบิดสูง การทดสอบบางอย่างแสดงให้เห็นว่าสิ่งนี้สามารถเพิ่มประสิทธิภาพได้ประมาณ 40% นอกจากนี้ รายงานอุตสาหกรรมล่าสุดจากปีที่แล้วพบข้อมูลที่น่าสนใจอีกอย่างหนึ่ง คือ ผู้ผลิตอุปกรณ์เสริมทางการแพทย์เกือบ 92% ใช้เครื่องกลึงแนวตั้งโดยเฉพาะ เพื่อผลิตชิ้นส่วนที่ต้องการความแม่นยำสูงมากในระดับไมครอน โดยเฉพาะความกลมกลม (concentricity)

ผลกระทบของรูปแบบเครื่องจักรต่อความเร็ว ความแม่นยำ และความซับซ้อนของชิ้นงาน

จำนวนแกนเป็นตัวกำหนดความสามารถด้านเรขาคณิต

- 3 แกน : การกลึงแนวมาตรฐานและการมิลลิ่ง

- 4แกน : การเจาะแบบออฟเซ็นเตอร์โดยใช้การหมุนแกน C

- 5 แกน : พื้นผิวรูปทรงซับซ้อน เช่น พื้นผิวข้อต่อกระดูกเทียม

ความจุของหัวเปลี่ยนเครื่องมือมีผลต่อประสิทธิภาพการดำเนินงานอัตโนมัติ หัวเปลี่ยนเครื่องมือ 12 ตำแหน่งสามารถทำงานได้ถึง 85% ของงานข้อต่อทองเหลืองสำหรับอุตสาหกรรมยานยนต์โดยไม่ต้องใช้แรงงานคน โดยกำลังสปินเดิล (15–50 แรงม้า) และแรงบิดจะต้องสอดคล้องกับคุณสมบัติของวัสดุ กรณีที่เลือกค่าไม่เหมาะสม จะทำให้เครื่องมือสึกหรอเพิ่มขึ้นถึง 300% เมื่อเปรียบเทียบระหว่างการกลึงเหล็กที่ผ่านการบำบัดความแข็งกับอะลูมิเนียม

การเลือกคุณสมบัติของเครื่องกลึง CNC ให้สอดคล้องกับข้อกำหนดการผลิตของคุณ

การประเมินประเภทวัสดุ ขนาดชิ้นงาน และความต้องการเรื่องค่าความคลาดเคลื่อนตามอุตสาหกรรม

ชิ้นส่วนที่ใช้ในงานด้านการบินและอวกาศจำเป็นต้องคงความเสถียรเมื่อได้รับความร้อน เพื่อให้สามารถรักษาระดับความทนทานที่แน่นหนาอยู่ที่ประมาณ 0.0005 นิ้ว ตามการวิจัยของ NIST เมื่อปีที่แล้ว ผู้ผลิตรถยนต์มักจะเน้นการผลิตชิ้นส่วนอลูมิเนียมจำนวนมากในครั้งเดียว โดยมุ่งเป้าไปที่พื้นผิวเรียบที่มีค่าความหยาบเฉลี่ยประมาณ 32 ไมโครนิ้ว ส่วนในอุตสาหกรรมอุปกรณ์ทางการแพทย์ บริษัทที่ผลิตชิ้นส่วนฝังร่างกายขนาดเล็กกว่า 2 มิลลิเมตร มักพึ่งพาเครื่องจักรพิเศษที่เรียกว่า เครื่องกลึงแบบสวิส (Swiss type lathes) ซึ่งทำงานกับวัสดุที่ไม่เป็นอันตรายต่อเนื้อเยื่อร่างกาย สิ่งที่อุตสาหกรรมต่างๆ ต้องการจริงๆ จึงมีผลโดยตรงต่อประเภทของเพลาเครื่องจักร (machine spindles) ที่เหมาะสมที่สุด เช่น ในกรณีของ Inconel 718 โลหะที่มีความแข็งแกร่งมากชนิดนี้ ต้องใช้กำลังหมุนเพิ่มขึ้นระหว่าง 30 ถึง 50 เปอร์เซ็นต์ เมื่อเทียบกับเหล็กทั่วไปในระหว่างกระบวนการตัดแต่ง

ความแม่นยำ พื้นผิวเรียบ และประสิทธิภาพในสภาพแวดล้อมการกลึงที่ต้องการความทนทานสูง

การได้มาซึ่งความแม่นยำระดับไมครอนเกิดขึ้นเมื่อเครื่องจักรใช้มอเตอร์เชิงเส้นร่วมกับรางเลื่อนไฮโดรสแตติก ชิ้นส่วนเหล่านี้ช่วยลดข้อผิดพลาดทางเรขาคณิตลงประมาณ 62 เปอร์เซ็นต์ เมื่อเทียบกับระบบสกรูบอลแบบเดิม ตามการวิจัยของ SME ในปี 2022 เมื่อพูดถึงการสร้างผิวเรียบที่มีความละเอียดเหมือนกระจก ซึ่งจำเป็นสำหรับชิ้นส่วนเช่น กระบอกสูบไฮดรอลิก เซอร์โวที่สามารถควบคุมการเคลื่อนไหวได้ละเอียดกว่า 0.1 ไมครอนจะทำงานได้ดีที่สุดเมื่อจับคู่กับเทคโนโลยีการดูดซับแรงสั่นสะเทือนแบบปรับตัว การรวมกันนี้ช่วยควบคุมการสั่นสะเทือนได้อย่างมีประสิทธิภาพ และป้องกันปัญหาการสั่นของเครื่องมือ (tool chatter) ได้อย่างน่าพอใจ นอกจากนี้ การเพิ่มน้ำยาหล่อเย็นแรงดันสูงที่ทำงานมากกว่า 1,000 ปอนด์ต่อตารางนิ้วยังมีบทบาทสำคัญอีกด้วย เครื่องมือจะมีอายุการใช้งานยาวนานขึ้นประมาณ 40% เมื่อทำงานกับวัสดุเหล็กที่ผ่านการอบแข็ง และพื้นผิวจะคงสภาพสมบูรณ์ไร้ที่ติ แม้หลังจากการผลิตต่อเนื่องเป็นเวลานานโดยไม่หยุดชะงัก

ไลฟ์ทูลลิ่งและแกน Y แบบบูรณาการ: ขยายขีดความสามารถเกินกว่าการกลึง

เครื่องจักรที่มีหัวกัดแบบมีเครื่องมือหมุนได้ 12 ตำแหน่งสามารถผลิตชิ้นส่วนที่ซับซ้อน เช่น เพลาลูกเบี้ยว ได้ในขั้นตอนเดียว ซึ่งช่วยลดเวลาการผลิตลงอย่างมากประมาณ 30% หรืออาจมากกว่านั้น และยังลดข้อผิดพลาดในการจัดตำแหน่งลงได้ประมาณครึ่งหนึ่ง ความสามารถของแกน Y ทำให้เครื่องจักรเหล่านี้สามารถทำงานต่างๆ เช่น การกัดด้านข้าง การเจาะมุมเอียง และการกัดรูปทรงโค้งได้ จึงไม่จำเป็นต้องมีขั้นตอนเพิ่มเติมเมื่อต้องการทำรูแนวขวางหรือร่องฟันเฟือง สำหรับภาคอุตสาหกรรมเช่น น้ำมันและก๊าซ สิ่งนี้มีความสำคัญอย่างยิ่ง เพราะส่วนใหญ่แล้วตัววาล์วจำเป็นต้องผ่านกระบวนการกลึงและกัดร่วมกัน ตามการวิจัยของ Frost & Sullivan เมื่อปีที่แล้ว ตัววาล์วราวๆ สี่ในห้าต้องใช้กระบวนการกลึงรวมทั้งสองแบบนี้

ตัวอย่างจริง: การลดขั้นตอนรองด้วยเครื่องจักรอเนกประสงค์

บริษัทอุปกรณ์การแพทย์แห่งหนึ่งสามารถลดขั้นตอนการผลิตเข็มชีพจรเหล็กกล้าไร้สนิมจากเดิม 7 ขั้นตอน เหลือเพียง 2 ขั้นตอนเท่านั้น หลังจากการนำศูนย์กลึงอเนกประสงค์ที่มาพร้อมกับแกน C สำหรับงานกัดตามเส้นโค้งและสปินเดิลคู่ตรงข้ามมาใช้งาน การเปลี่ยนแปลงนี้ช่วยประหยัดต้นทุนได้ประมาณ 18.50 ดอลลาร์สหรัฐต่อชิ้น และยังเพิ่มค่าความกลมกลม (concentricity) ได้อีกประมาณ 0.002 นิ้ว ซึ่งถือเป็นความแตกต่างที่สำคัญมากเมื่อต้องปฏิบัติตามมาตรฐานขององค์การอาหารและยา (FDA) ที่เข้มงวดในเรื่องความปลอดเชื้อ ระบบใหม่ของพวกเขาประกอบด้วยสปินเดิลหลักกำลังสูง 15 กิโลวัตต์ พร้อมเครื่องมือหมุนความเร็วสูง 10,000 รอบต่อนาที ส่งผลให้สามารถดำเนินการผลิตอย่างต่อเนื่องได้มากกว่า 20,000 หน่วยต่อเดือน โดยมีอัตราผ่านครั้งแรก (first pass rate) สูงถึงเกือบ 99.98% ระดับประสิทธิภาพเช่นนี้กำลังกลายเป็นสิ่งสำคัญมากขึ้นเรื่อย ๆ เนื่องจากผู้ผลิตต่างเผชิญแรงกดดันที่เพิ่มขึ้นในการรักษามาตรฐานคุณภาพไว้ ขณะเดียวกันก็ต้องควบคุมต้นทุนให้อยู่ในระดับที่เหมาะสม

การเลือกผู้ให้บริการศูนย์กลึง CNC ที่เหมาะสม: การสนับสนุน บริการ และการฝึกอบรม

เหตุใดความเชี่ยวชาญของผู้ขายจึงสำคัญยิ่งกว่าข้อกำหนดทางเทคนิคของเครื่องจักร

วิธีที่เครื่องจักรทำงานตามเวลาที่ผ่านไปนั้นขึ้นอยู่กับความสามารถของผู้ขายในการดึงศักยภาพสูงสุดจากเครื่องจักรเหล่านั้น โดยผู้ขายที่มีประสบการณ์มากกว่า 15 ปี จะช่วยลดข้อผิดพลาดในการติดตั้งลงได้ประมาณ 40 เปอร์เซ็นต์ เมื่อเทียบกับผู้ขายอุปกรณ์ทั่วไป ตามการวิจัยจาก SME เมื่อปีที่แล้ว ผู้เชี่ยวชาญเหล่านี้รู้เทคนิคลับเฉพาะในแต่ละอุตสาหกรรมเป็นอย่างดี เช่น ในงานอุตสาหกรรมการบินและอวกาศ ที่ต้องทำงานกับไทเทเนียมโดยใช้ค่าความคลาดเคลื่อนที่แคบมาก หรืออุปกรณ์ทางการแพทย์ที่ต้องการพื้นผิวเฉพาะเจาะจง ผู้ขายระดับแนวหน้าจะส่งวิศวกรไปช่วยแก้ปัญหาจริงๆ บางครั้งวัสดุอาจแสดงพฤติกรรมต่างจากที่คาดไว้ หรือเครื่องมืออาจเกิดการชนกันขณะทำงาน ผู้เชี่ยวชาญที่ทำงานกับกังหันได้คิดค้นวิธีตั้งค่าพารามิเตอร์การตัดสำหรับ Inconel 718 ล่วงหน้า ซึ่งหมายถึงจำนวนรอบการทดสอบที่เสียเปล่าจะลดลงโดยรวม ประสบการณ์ตรงของพวกเขานี้เองที่ทำให้ทุกอย่างดำเนินไปได้อย่างราบรื่นมากขึ้นในทางปฏิบัติ

การประเมินเงื่อนไขการรับประกัน การตอบสนองด้านการสนับสนุนทางเทคนิค และโปรแกรมการฝึกอบรม

เมื่อซื้อเครื่องมือกล ควรตรวจสอบให้แน่ใจว่าการรับประกันครอบคลุมชิ้นส่วนสำคัญ เช่น ตลับลูกปืนแกนหมุนและสกรูบอล เป็นเวลาอย่างน้อยสามปี ทำไมถึงสำคัญ? เพราะเวลาที่เครื่องหยุดทำงานอาจทำให้สูญเสียเงินประมาณ 480 ดอลลาร์ต่อชั่วโมง ตามข้อมูลล่าสุดจาก AMT ปี 2024 การสนับสนุนทางเทคนิคก็มีความสำคัญเช่นกัน โรงงานที่ทำงานร่วมกับบริษัทที่สามารถให้ความช่วยเหลือผ่านวิดีโอภายในสี่ชั่วโมง จะพบว่าเครื่องจักรของตนทำงานได้นานขึ้น โดยประมาณ 87% ของผู้ใช้งานรายงานผลลัพธ์ที่ดีขึ้นด้วยวิธีนี้ ปริมาณการฝึกอบรมมีผลโดยตรงต่อผลลัพธ์ที่ได้ ผู้ปฏิบัติงานที่ผ่านหลักสูตรรับรองอย่างเต็มรูปแบบที่ใช้เวลานานกว่า 80 ชั่วโมง มักจะได้อัตราผลผลิตครั้งแรกสำเร็จประมาณ 92% ในขณะที่ผู้ที่ได้รับการฝึกอบรมพื้นฐานเพียงเท่านั้น จะอยู่ที่ประมาณ 68% ผู้ผลิตที่ชาญฉลาดควรเลือกตัวเลือกการฝึกอบรมที่แบ่งออกเป็นโมดูล ครอบคลุมหัวข้อสำคัญ เช่น การเขียนโปรแกรม CAM การซิงค์เครื่องมือแบบเรียลไทม์ให้ทำงานสอดคล้องกัน และการเข้าใจระบบ IoT ที่ใช้คาดการณ์ความต้องการบำรุงรักษาก่อนที่จะเกิดความเสียหาย

กรณีศึกษา: การเลือกพันธมิตรเพื่อความสำเร็จในการผลิตที่หลากหลายแต่ปริมาณต่ำ

ผู้รับเหมาผลิตอุปกรณ์การแพทย์สามารถลดขั้นตอนการทำงานรองลงได้ 53% หลังจากจับมือเป็นพันธมิตรกับผู้จัดจำหน่ายที่เชี่ยวชาญด้านการเปลี่ยนงานอย่างรวดเร็ว ผู้จัดจำหน่ายได้นำระบบพาเลทแบบจุดศูนย์ (zero-point pallet systems) มาใช้ และจัดอบรมโปรแกรมควบคุมแนวแกน Y ณ สถานที่จริง ภายในหกเดือน ปริมาณการผลิตรายปีเพิ่มขึ้น 320 ชิ้น โดยไม่ต้องเพิ่มแรงงาน ส่งผลให้ผลตอบแทนจากการลงทุน (ROI) ดีขึ้น 19%

คำถามที่พบบ่อย

ความแตกต่างหลักระหว่างเครื่องกลึง CNC กับเครื่องกลึงแนวตั้ง CNC คืออะไร

เครื่องกลึง CNC มีความแตกต่างจากเครื่องกลึงทั่วไปตรงที่รวมการตัดด้วยการหมุนเข้ากับฟีเจอร์เครื่องมือเคลื่อน (live tooling) ซึ่งทำให้สามารถเจาะ มิลลิ่ง และไส่เกลียวได้ เครื่องเหล่านี้รองรับการเคลื่อนไหวหลายแนวแกน และสามารถดำเนินขั้นตอนการประมวลผลเพิ่มเติมได้ภายในการตั้งค่าเครื่องเพียงครั้งเดียว ทำให้มีความสามารถเหนือกว่าเครื่องกลึงมาตรฐาน

ผู้ผลิตควรเลือกใช้เครื่องกลึงแนวตั้ง CNC แทนเครื่องแนวนอนเมื่อใด

เครื่องกลึงแนวตั้งแบบ CNC เหมาะที่สุดสำหรับอุตสาหกรรมเช่น การบินและพลังงาน ซึ่งเกี่ยวข้องกับชิ้นส่วนขนาดใหญ่และหนา เครื่องจักรประเภทนี้ให้ความมั่นคงในการตัดด้วยแรงโน้มถ่วง ซึ่งเป็นประโยชน์เมื่อทำงานกับแรงบิดสูง และต้องการความแม่นยำสูง

การกำหนดค่าเครื่องจักรมีผลต่อความเร็วและความแม่นยำในการกลึงอย่างไร

การกำหนดค่า เช่น จำนวนแกนและกำลังรับของหัวจับมีด โดยตรงต่อความสามารถทางเรขาคณิต ประสิทธิภาพการควบคุมอัตโนมัติ และความเร็วในการกลึง ความแม่นยำของกระบวนการกลึงขึ้นอยู่กับการเลือกกำลังสปินเดิลและแรงบิดที่เหมาะสมตามคุณสมบัติของวัสดุ

ควรพิจารณาอะไรบ้างเมื่อเลือกผู้จัดหาเครื่องกลึง CNC

ควรพิจารณาความเชี่ยวชาญของผู้ขายในอุตสาหกรรม เงื่อนไขการรับประกัน เวลาตอบสนองด้านการสนับสนุนทางเทคนิค และหลักสูตรการฝึกอบรมที่มีให้ ผู้ขายที่มีประสบการณ์จะช่วยให้การติดตั้งมีประสิทธิภาพมากกว่า และสามารถเสนอแนวทางแก้ไขปัญหาการกลึงที่เกิดขึ้นจริงได้