Inzicht in CNC-draaibanken: soorten, configuraties en kernmogelijkheden

Wat is een CNC-draaibank? Belangrijke verschillen met een CNC-draaibank

CNC-draaibanken zijn een stap hoger dan standaard CNC-draaibanken omdat ze roterende snijden combineren met live tooling-functionaliteiten. Deze machines kunnen daadwerkelijk frezen, boren en draadsnijden, wat standaard draaibanken gewoonweg niet aankunnen. Het belangrijkste verschil zit hem in de werking. Beide typen draaien het werkstuk tegenover snijgereedschappen, maar draaibewerkingscentra gaan verder door meerdere asbewegingen toe te staan en extra bewerkingsstappen uit te voeren, alles binnen één machineopstelling. Dit bespaart tijd op productielijnen waar efficiëntie het belangrijkst is.

| Kenmerk | Cnc draaibank | CNC draaicentrum |

|---|---|---|

| Bijlen | 2-assig (X,Z) | 3—5 assen + Y-as optie |

| Gereedschap | Vaste gereedschaptoren | Live tools, nevenspindels |

| Complexiteit | Eenvoudige geometrieën | Bewerking van meerdere oppervlakken |

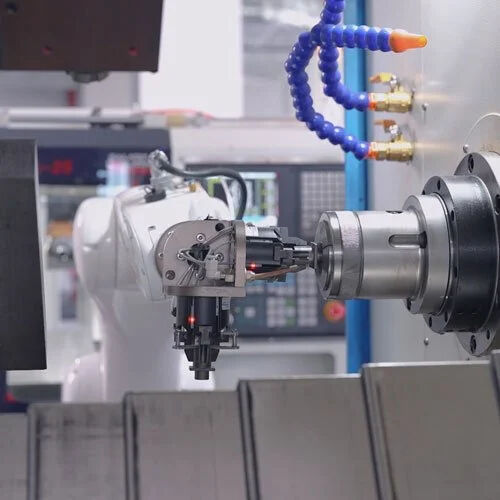

| Automatisering | Handmatige onderdelenhantering | Klaar voor robotintegratie |

Deze uitgebreide functionaliteit vermindert insteltijden met 65% in productieomgevingen met hoge variëteit, vergeleken met conventionele draaibanken.

Horizontale versus verticale CNC-draaibanken: sterke punten en toepassingsgebieden

De meeste bedrijven vertrouwen voor ongeveer 78% van hun reguliere bewerkingswerk op horizontale draaibanken, omdat deze zo goed omgaan met spanafvoer en uitstekend werken met automatische stafmateriaaltoevoer. Bij verticale machines ziet het er echter anders uit. Deze krachtpatsers zijn vooral te vinden in de lucht- en ruimtevaart en de energie-industrie, waar ze grote, dikke onderdelen zoals turbine-schijven bewerken. De zwaartekracht helpt hierbij om alles stabiel te houden, wat een groot verschil maakt bij het frezen met hoge koppelkrachten. Sommige tests lieten zien dat dit de prestaties tot wel 40% kan verbeteren. Een recent sectorrapport van vorig jaar toonde ook iets interessants aan. Bijna 92% van de fabrikanten van medische implantaat gebruikt specifiek verticale draaibanken voor het maken van uiterst precieze componenten die concentriciteit op micronniveau vereisen.

Hoe machineconfiguratie invloed heeft op bewerkingssnelheid, nauwkeurigheid en onderdeelcomplexiteit

Het aantal assen bepaalt de geometrische mogelijkheden:

- 3-assig : Standaard draai- en freesbewerking

- 4 assen : Excentrisch boren met gebruik van C-as rotatie

- 5-as : Complexe contouren zoals orthopedische gewrichtsoppervlakken

Torencapaciteit beïnvloedt de automatiseringsefficiëntie: torens met 12 stations stellen in staat om 85% van de auto-onderdelen in messing te bewerken zonder handmatige tussenkomst. Spindelvermogen (15–50 PK) en koppel moeten afgestemd zijn op de materiaaleigenschappen; verkeerd afgestelde configuraties verhogen de slijtage van gereedschap met 300% bij het bewerken van gehard staal vergeleken met aluminium.

CNC-draaibankfuncties afstemmen op uw productie-eisen

Beoordeling van materiaalsoorten, onderdeelafmetingen en tolerantie-eisen per industrie

Onderdelen die worden gebruikt in lucht- en ruimtevaarttoepassingen moeten stabiel blijven bij verhitting, zodat ze nauwe toleranties van ongeveer 0,0005 inch kunnen behouden, volgens onderzoek van NIST uit vorig jaar. Automakers richten zich er meestal op om tegelijkertijd grote aantallen aluminium onderdelen te produceren, met als doel een glad oppervlak met een gemiddelde ruwheid van ongeveer 32 microinch. Bij medische apparatuur vertrouwen bedrijven die kleine implantaten maken van minder dan 2 millimeter meestal op speciale machines, genaamd Swiss-type draaibanken, die werken met materialen die weefsel in het lichaam niet schaden. Wat de industrieën daadwerkelijk nodig hebben, bepaalt welke soort machine-spindels het beste presteren. Neem bijvoorbeeld Inconel 718: dit sterke metaal heeft tijdens bewerkingsprocessen tussen de 30 en 50 procent meer spinkracht nodig dan regulier staal.

Precisie, Oppervlakteafwerking en Efficiëntie in Machinaal Bewerken met Hoge Toleranties

Submicronnauwkeurigheid wordt bereikt wanneer machines lineaire motoraandrijvingen combineren met hydrostatische geleidingen. Volgens SME-onderzoek uit 2022 reduceren deze componenten geometrische fouten met ongeveer 62 procent in vergelijking met oudere kogelomloopspindelsystemen. Bij het creëren van spiegelgladde oppervlakken, zoals nodig voor onderdelen als hydraulische cilinders, presteren servos die bewegingen kunnen oplossen onder 0,1 micron het beste in combinatie met adaptieve demptechnologie. Deze combinatie helpt effectief om trillingen te beperken en vervelende freesbrilproblemen te voorkomen. Ook de toepassing van koelvloeistof onder hoge druk, werkend bij meer dan 1.000 psi, maakt een groot verschil. Tools blijven ongeveer 40% langer meegaan bij het bewerken van gehard staal, en oppervlakken blijven onberispelijk, zelfs na langdurige productieloop zonder onderbreking.

Live Tooling en Y-asintegratie: Uitbreiding van mogelijkheden verder dan draaien

Machines met een 12-stations live tooling-torens kunnen in feite complexe onderdelen zoals nokkenassen in één keer volledig produceren, wat de productietijd aanzienlijk verkort, ongeveer 30% of zelfs meer, en tevens positioneringsfouten met ongeveer de helft vermindert. De Y-asfunctionaliteit stelt deze machines in staat om bewerkingen zoals zijdelings frezen, gaten boren onder een hoek en contouren vormen uit te voeren, waardoor extra stappen overbodig zijn bij het maken van doorslagen of spiegoten. Voor sectoren zoals olie en gas is dit erg belangrijk, omdat de meeste klephuizen zowel draai- als freesbewerkingen vereisen. Volgens onderzoek van Frost & Sullivan van vorig jaar valt ongeveer vier op de vijf klephuizen in deze categorie die gecombineerde verspaningsprocessen nodig hebben.

Praktijkvoorbeeld: Secundaire bewerkingen reduceren met multifunctionele machines

Een medisch hulpmiddelenbedrijf is erin geslaagd hun productieproces voor roestvrijstalen biopsienaalden te verminderen van zeven stappen tot slechts twee, nadat zij een multifunctionele draaibank hadden geïmplementeerd met C-as contourbewerking en die handige tegenoverstaande spindels. De omschakeling leverde hen ongeveer $18,50 per onderdeel op en verbeterde de concentriciteitsmetingen met ongeveer 0,002 inch, wat het verschil maakt wanneer voldaan moet worden aan de strenge FDA-normen voor steriliteit. Hun nieuwe opzet beschikt over een robuuste hoofdspindel van 15 kW, samen met live tools die draaien op 10.000 omw/min. Dit maakt continue productie mogelijk van ruim 20.000 eenheden per maand, met een indrukwekkend eerste-keer-goed-ratio dat rond de 99,98% ligt. Dergelijke prestatieniveaus worden steeds belangrijker, aangezien fabrikanten onder toenemende druk staan om kwaliteit te behouden terwijl de kosten onder controle worden gehouden.

De juiste CNC-draaibankleverancier kiezen: ondersteuning, service en training

Waarom expertise van de leverancier belangrijker is dan alleen machinespecificaties

De manier waarop machines presteren in de tijd, hangt sterk af van hoe goed de leverancier is in het halen van het maximale rendement. Volgens onderzoek van SME uit vorig jaar verminderen leveranciers met 15 jaar of meer ervaring instelfouten met ongeveer 40 procent in vergelijking met reguliere apparatuurverkopers. Deze ervaren partijen kennen alle kneepjes van het vak voor specifieke industrieën. Denk aan de lucht- en ruimtevaart, waar ze te maken hebben met uiterst nauwe toleranties op titaniumonderdelen, of medische apparatuur die specifieke oppervlakteafwerkingen vereist. Topleveranciers sturen zelfs ingenieurs eropuit om praktijkproblemen op te lossen. Soms gedragen materialen zich anders dan verwacht, of kunnen gereedschappen tijdens bedrijf botsen. Specialistische werkturbines hebben manieren ontwikkeld om snijparameters voor Inconel 718 van tevoren in te stellen, wat resulteert in minder verspilde testruns. Hun praktijkervaring zorgt er gewoon voor dat alles soepeler verloopt in de praktijk.

Beoordeling van garantievoorwaarden, technische ondersteuning en trainingsprogramma's

Bij de aanschaf van machinegereedschap moet u ervoor zorgen dat de garantie ten minste drie jaar geldt voor essentiële onderdelen zoals spindellagers en kogelomloopspindels. Waarom? Omdat stilstand volgens de meest recente cijfers van AMT uit 2024 per uur ongeveer 480 dollar kan kosten. Ook technische ondersteuning is belangrijk. Bedrijven die samenwerken met leveranciers die binnen vier uur video-ondersteuning kunnen bieden, zien dat hun machines langer blijven draaien. Ongeveer 87% van deze bedrijven rapporteert daadwerkelijk betere resultaten op deze manier. De hoeveelheid training maakt een groot verschil in de eindresultaten. Operators die een volledig certificeringsprogramma volgen van meer dan 80 uur, behalen doorgaans een eerste-doorlooptrefferpercentage van ongeveer 92%, terwijl personen met alleen basisopleiding zo'n 68% halen. Slimme fabrikanten moeten zoeken naar opleidingsmogelijkheden die zijn onderverdeeld in modules die belangrijke gebieden behandelen, zoals CAM-programmering, het correct synchroniseren van live tools en het begrijpen van hoe IoT-systemen voorspellen wanneer onderhoud nodig is, nog voordat storingen optreden.

Case Study: Een partner kiezen voor succes in high-mix, low-volume productie

Een medische apparatuurproducent verlaagde secundaire bewerkingen met 53% na samenwerking met een leverancier die gespecialiseerd is in snelle opgavewisselingen. De leverancier implementeerde nulpunt palletsystemen en organiseerde Y-as programmeerclinics ter plaatse. Binnen zes maanden steeg de jaarlijkse output met 320 onderdelen zonder extra arbeid, wat resulteerde in een verbetering van het rendement met 19%.

FAQ

Wat zijn de belangrijkste verschillen tussen CNC-draaibanken en CNC-lathes?

CNC-draaicentra verschillen van CNC-lathes doordat ze roterende snijprocessen combineren met actieve gereedschapsfuncties, waardoor frezen, boren en draadbewerking mogelijk zijn. Ze ondersteunen meerdere asbewegingen en extra bewerkingsstappen binnen één machineopstelling, wat leidt tot uitgebreidere functionaliteit in vergelijking met standaard lathes.

Wanneer moet een fabrikant kiezen voor een verticale CNC-draaibank in plaats van een horizontale?

Verticale CNC-draaibanken zijn het meest geschikt voor industrieën zoals lucht- en ruimtevaart en energie die werken met grote, dikke onderdelen. Ze bieden stabiliteit door zwaartekracht-ondersteunde bewerking, wat voordelig is bij het werken met hoge koppelkrachten en het behalen van hoge precisie.

Hoe beïnvloedt machineconfiguratie de bewerkingsnelheid en nauwkeurigheid?

De configuratie, zoals het aantal assen en de torentcapaciteit, heeft direct invloed op geometrische mogelijkheden, automatiseringsefficiëntie en bewerkingsnelheid. De precisie van bewerkingsprocessen hangt af van de juiste keuze van spindelvermogen en koppel, in functie van de materiaaleigenschappen.

Wat moet worden overwogen bij het kiezen van een leverancier van CNC-draaibanken?

Men dient de sectorervaring van de leverancier, garantievoorwaarden, reactietijd voor technische ondersteuning en beschikbare opleidingsprogramma's te overwegen. Ervaren leveranciers bieden een betere opzet-efficiëntie en kunnen oplossingen bieden voor praktijkproblemen bij machinaal bewerken.

Inhoudsopgave

- Inzicht in CNC-draaibanken: soorten, configuraties en kernmogelijkheden

-

CNC-draaibankfuncties afstemmen op uw productie-eisen

- Beoordeling van materiaalsoorten, onderdeelafmetingen en tolerantie-eisen per industrie

- Precisie, Oppervlakteafwerking en Efficiëntie in Machinaal Bewerken met Hoge Toleranties

- Live Tooling en Y-asintegratie: Uitbreiding van mogelijkheden verder dan draaien

- Praktijkvoorbeeld: Secundaire bewerkingen reduceren met multifunctionele machines

- De juiste CNC-draaibankleverancier kiezen: ondersteuning, service en training

-

FAQ

- Wat zijn de belangrijkste verschillen tussen CNC-draaibanken en CNC-lathes?

- Wanneer moet een fabrikant kiezen voor een verticale CNC-draaibank in plaats van een horizontale?

- Hoe beïnvloedt machineconfiguratie de bewerkingsnelheid en nauwkeurigheid?

- Wat moet worden overwogen bij het kiezen van een leverancier van CNC-draaibanken?